工业级 3D 打印:从原型到量产,突破精度与速度瓶颈

2025-07-01 来自: 厦门题米科技有限公司 浏览次数:54

在制造业迈向智能化、定制化的进程中,工业级 3D 打印技术的重要性日益凸显。从设计原型快速转化为实际产品,3D 打印有望颠覆传统制造流程,但精度与速度瓶颈,却阻碍其从原型迈向大

规模量产。

精度难题:层层堆叠的挑战

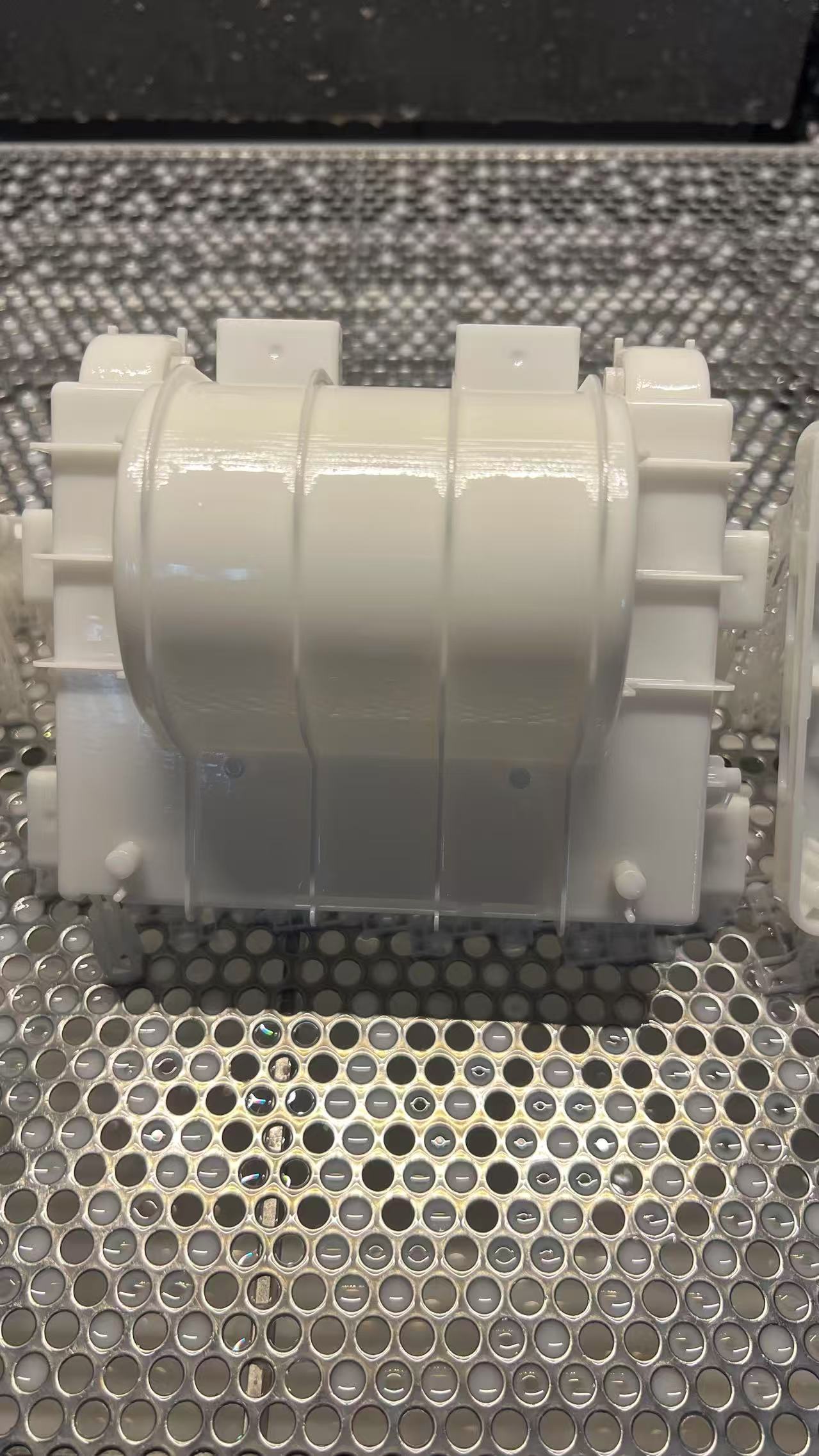

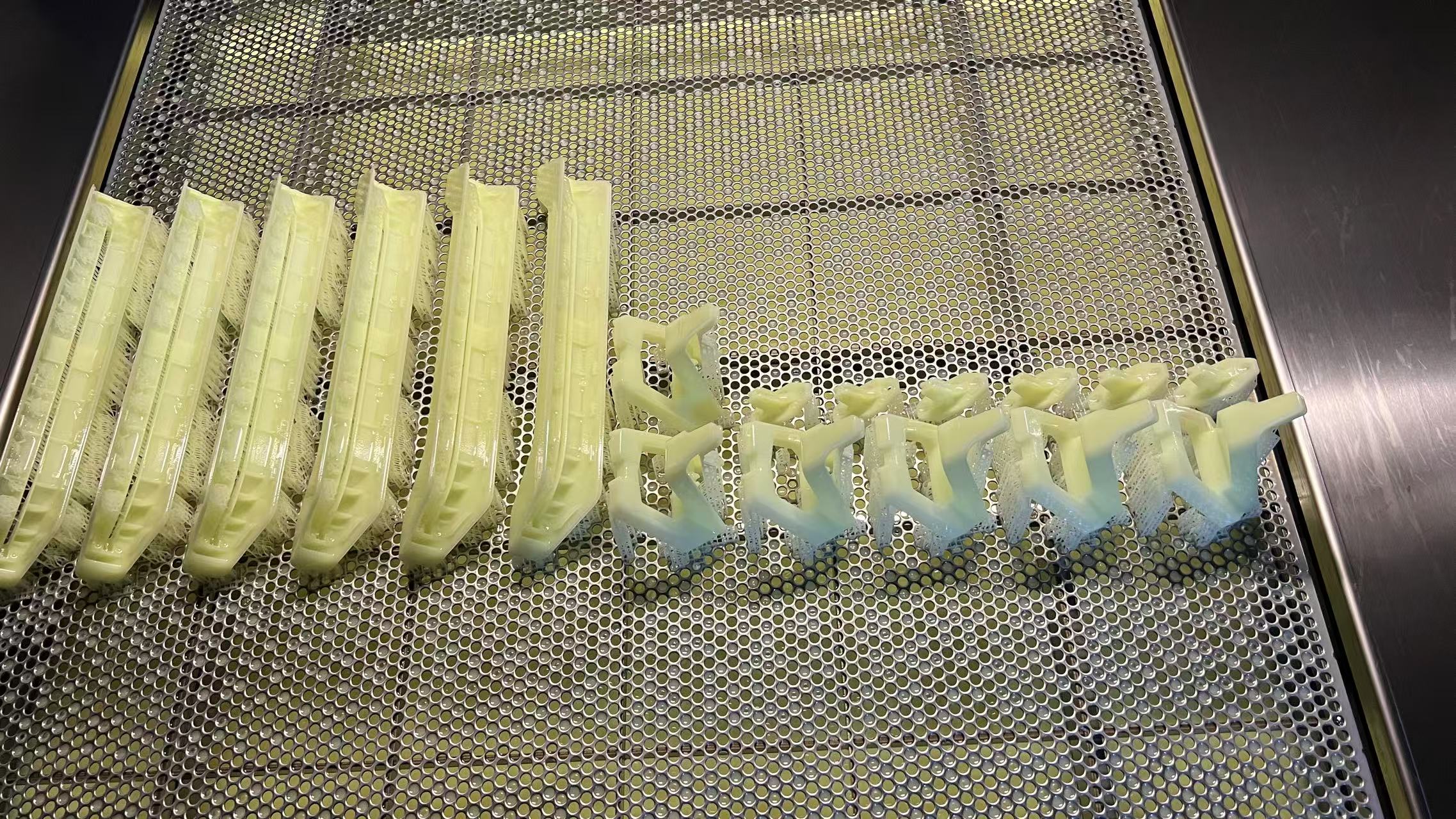

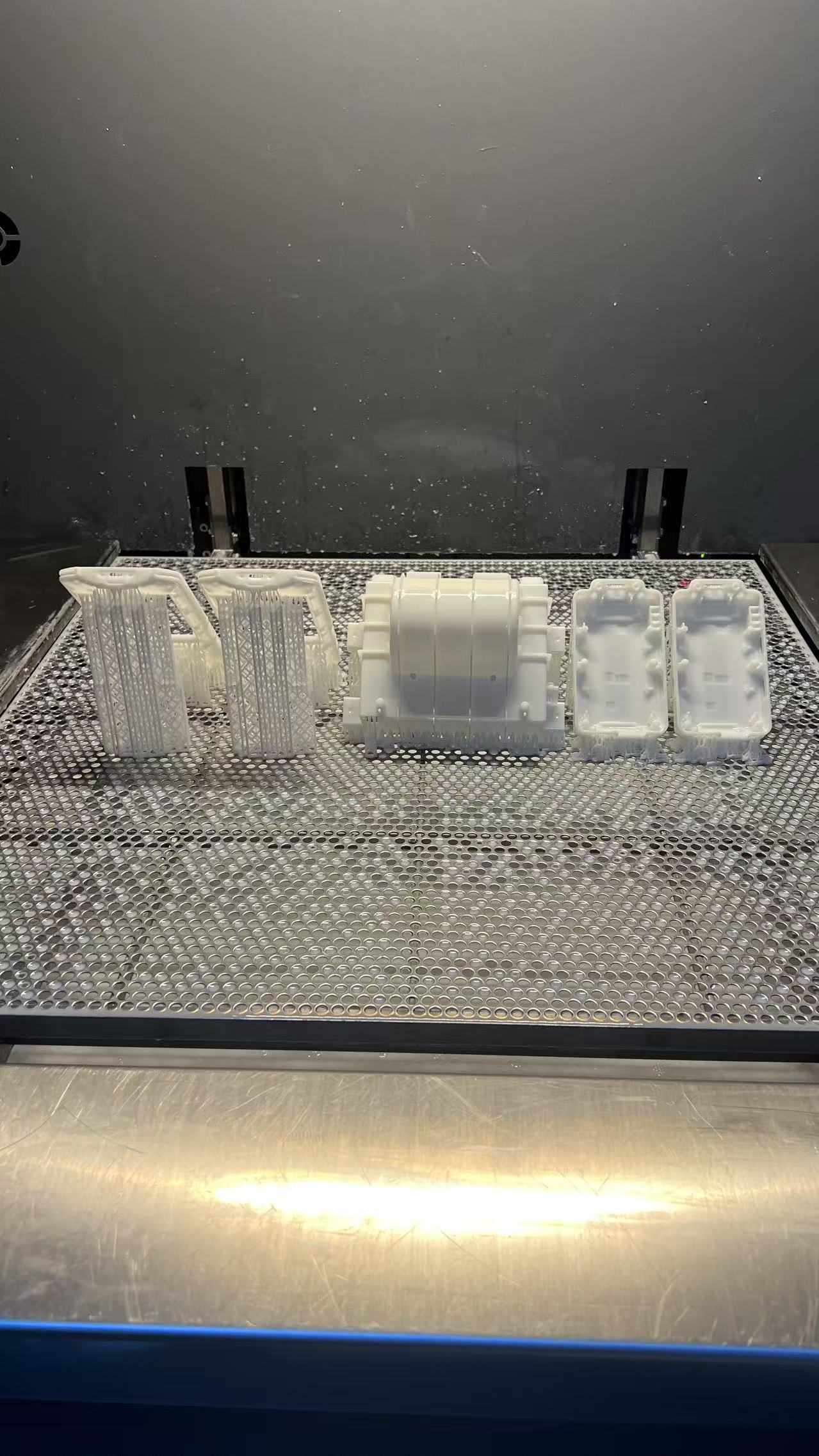

工业级 3D 打印通过层层堆叠材料构建物体,每层的厚度与精度直接影响最终产品。常见的 FDM 技术,材料以丝状挤出,喷头移动精度、材料挤出量控制稍有偏差,就会导致尺寸误差、表面粗糙。在航空航天、医疗等高精领域,零件精度关乎安全与性能,如航空发动机叶片,微小瑕疵都可能引发严重后果。而光固化 SLA、DLP 技术,虽精度较高,但树脂固化收缩、激光光斑大小等因素,也限制精度进一步提升,难以满足超精密制造需求。

速度困境:量产路上的阻碍

3D 打印逐层制造特性决定其速度先天劣势。普通 FDM 打印机打印速度常不超 100mm/s,大件打印耗时漫长,像汽车发动机缸体打印,需数小时甚至数天,这在追求生产的工业环境中,难以满足快速交付与大规模生产。即便部分高速机型,如远铸智能 FUNMAT PRO 310 NEO,虽将打印速度提升至 500mm/s,产能达 500 - 1000g / 天,但面对大规模注塑、压铸等传统工艺的批量生产能力,仍有差距。

突破路径:技术革新与协同优化

硬件升级

喷头与运动系统:研发高精度、高响应喷头,控制材料挤出;升级运动系统,采用高分辨率电机、导轨,减少运动误差,如部分设备引入直线电机,提升喷头移动速度与定位精度。

多喷头 / 激光协同:多喷头同时工作,并行打印不同部分或材料,缩短打印时间;多激光烧结金属粉末,提升金属 3D 打印效率,如某些金属 3D 打印机配备 4 个甚至更多激光头。

软件优化

切片算法改进:优化切片软件算法,减少切片层数,合理规划打印路径,避免喷头空移与频繁启停,提高打印效率;同时保证切片精度,维持产品质量。

实时监控与反馈:利用传感器实时监测打印过程,如温度、压力、位移等参数,反馈至控制系统,及时调整打印参数,纠正偏差,保障精度。

开发流动性好、收缩率低、固化速度快的材料。如新型工程塑料,在保证机械性能同时,更易挤出与成型;金属粉末优化粒度分布与成分,提升烧结质量与速度。材料与打印工艺协同研发,针对特定材料优化打印参数,实现速度与精度平衡。

工艺整合

将 3D 打印与传统加工工艺结合,3D 打印完成零件主体构建,再用机械加工、打磨等传统工艺进行表面处理与精度修正,发挥两者优势,既保留 3D 打印设计自由度,又满足高精度、高质量表面需求。

工业级 3D 打印突破精度与速度瓶颈,需硬件、软件、材料与工艺创新。随着技术不断进步,3D 打印终将在工业量产中占据重要地位,为制造业带来更多可能,助力产品创新与生产。