3D打印材料产业化进程加速:新材料推动航空航天与汽车制造革新

2025-07-09 来自: 厦门题米科技有限公司 浏览次数:57

在工业4.0时代背景下,3D打印技术正经历从原型制造向直接生产的战略转型。据Wohlers Report 2023显示,3D打印市场规模预计2026年将达到650亿美元,年复合增长率达21%。这一快速增长背后,材料创新功不可没。传统3D打印受限于材料种类单一、性能不足等问题,而新材料的突破正在重塑产业格局。本文采用文献分析法和案例研究法,深入探讨新材料如何成为推动3D打印技术突破的关键变量。

一、新型3D打印材料的突破性进展

1.1 金属基复合材料

最新研发的钛合金-石墨烯复合材料展现出综合性能:抗拉强度达1450MPa,较传统Ti-6Al-4V提升40%;断裂韧性提高35%;同时保持优异的生物相容性。波音公司采用该材料打印的飞机舱门铰链,成功实现减重25%而强度不变。特别值得注意的是,通过激光选区熔化(SLM)技术,材料内部可形成纳米级增强相分布,这是传统铸造工艺难以实现的微观结构控制。

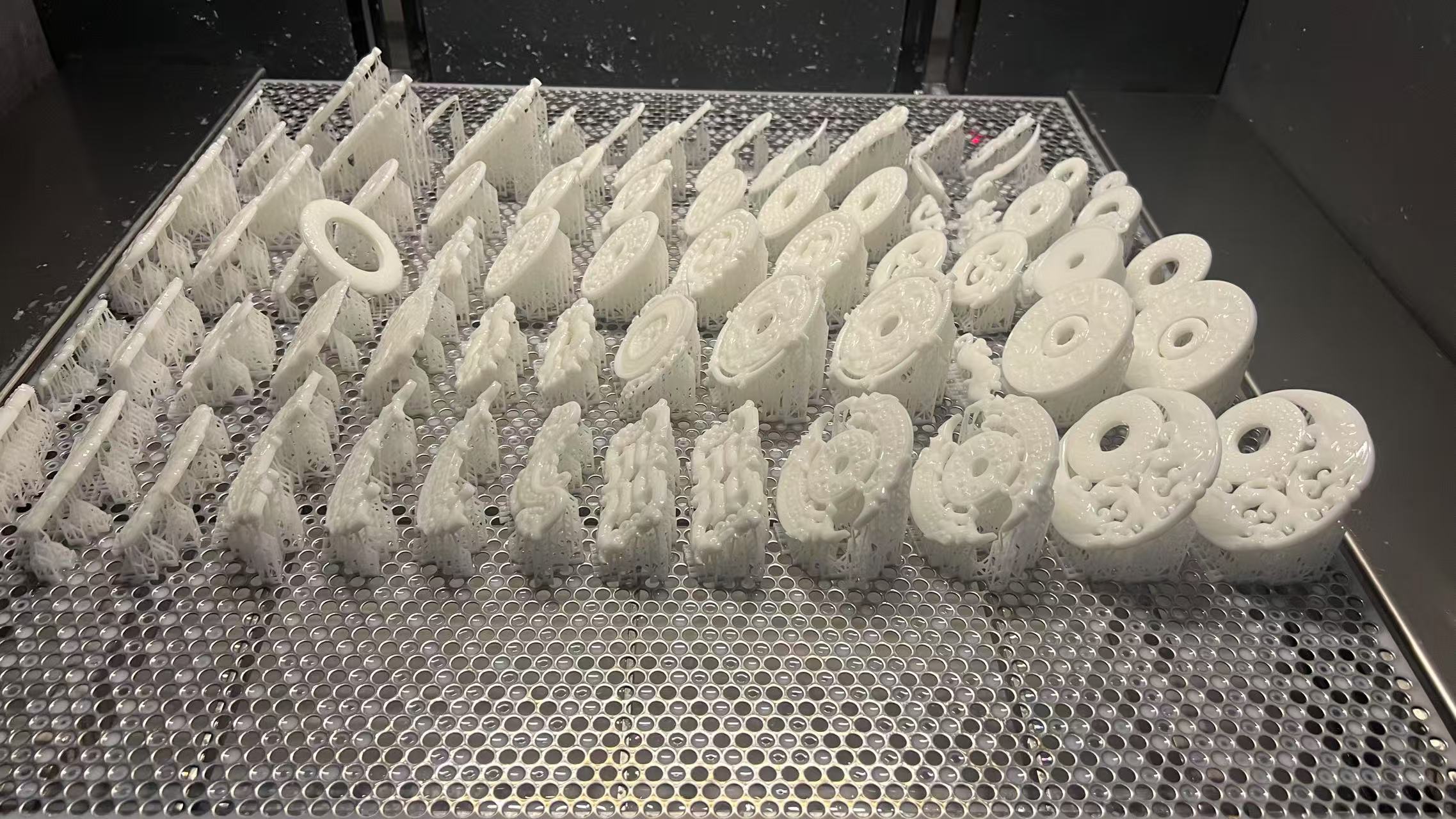

1.2 高性能聚合物体系

德国赢创公司开发的PEKK(聚醚酮酮)高温材料,玻璃化转变温度高达305℃,可在240℃环境下长期使用。其独特的分子结构设计使其弯曲模量达到5.8GPa,同时保持3D打印所需的熔体流动性。在石油勘探领域,使用PEKK打印的井下传感器外壳成功经受住150MPa高压和180℃高温的极端工况考验。

1.3 生物功能材料

哈佛大学团队研发的"组织纳米胶"生物墨水,整合了明胶甲基丙烯酰(GelMA)和纳米纤维素,实现了打印精度(50μm)与细胞活性(>95%)的突破性平衡。临床前试验显示,用该材料打印的皮肤移植物血管化时间缩短至7天,较传统方法提升60%。这种材料体系支持多种细胞共培养,为复杂器官打印奠定了基础。

二、产业化应用的范式变革

2.1 航空航天领域

GE航空采用钴铬钼超合金直接打印的燃油喷嘴,将20个零件集成化为单一构件,不仅减重25%,还将使用寿命延长5倍。新材料的应用使零件设计突破传统制造约束,实现拓扑优化结构。据统计,每架LEAP发动机包含19个3D打印部件,年产量超3万个,标志着新材料已进入规模化应用阶段。

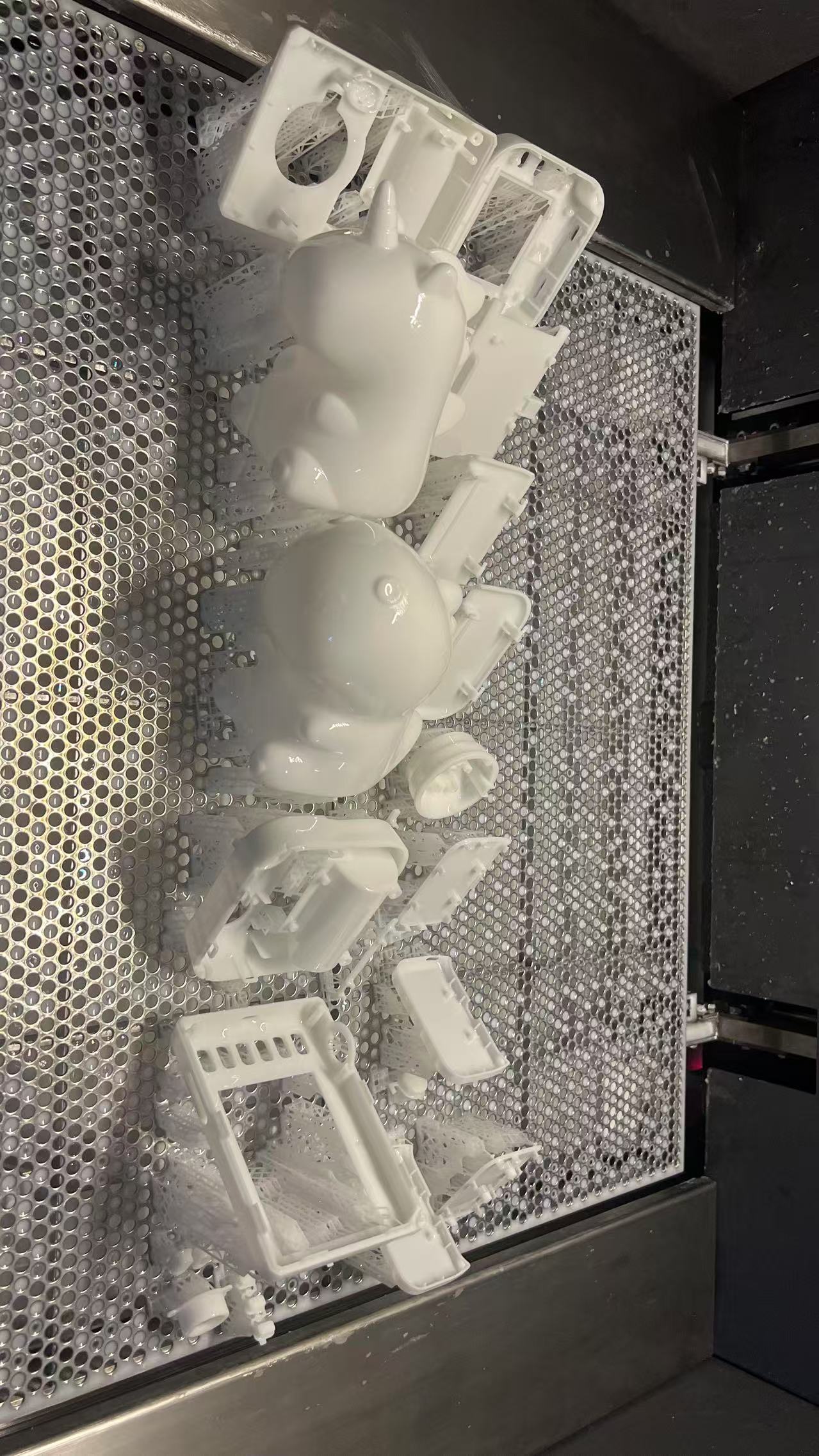

2.2 医疗健康领域

瑞士MEDTRONIC公司开发的聚醚酰亚胺(PEI)颅骨修复体,通过CT数据实现解剖形态重建。材料的多孔结构设计(孔隙率70%,孔径300-500μm)促进骨组织长入,术后6个月骨整合率可达82%。2023年3D打印医疗植入物市场规模已达27亿美元,年增长率31%,展现出巨大的临床价值。

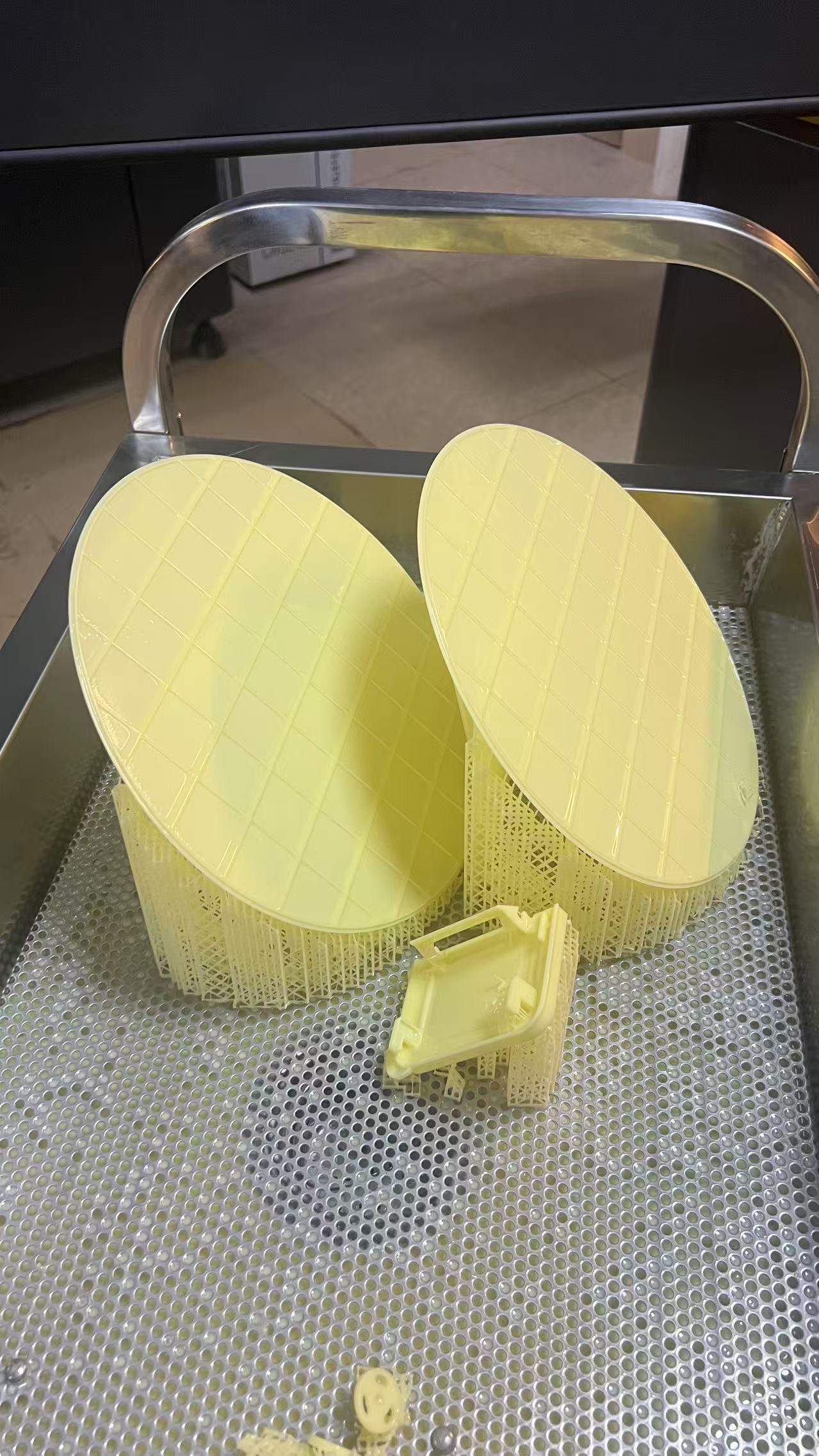

2.3 汽车制造创新

宝马iX电动车采用碳纤维增强聚酰胺(PA-CF)打印的座椅支架,实现单件减重4.3kg。新材料使部件集成化设计成为可能,将原本需要8个组件装配的结构变为整体成型。在大规模定制方面,保时捷已实现每辆车平均15个3D打印个性化部件的柔性生产。

三、前沿发展趋势展望

3.1 智能材料的突破

MIT研发的形状记忆聚合物在特定温度下可恢复预设形状,应变恢复率达98%。这种4D打印材料在航天可展开结构、医疗自扩张支架等领域潜力巨大。更前沿的"自感知"材料能实时监测自身应力应变状态,为关键部件健康管理提供新思路。

3.2 纳米复合材料创新

石墨烯-铝基复合材料通过界面工程实现导热系数530W/(m·K),是纯铝的2.3倍。这种材料在电子散热领域具有颠覆性潜力。原子层沉积(ALD)技术可在打印过程中精确控制纳米涂层,赋予材料表面特殊功能特性。

3.3 可持续发展路径

巴斯夫开发的生物基聚氨酯(Bio-PU),原料中60%来自蓖麻油,碳排放较石油基材料降低45%。循环经济模式下,金属粉末回收利用率已达95%以上。2025年绿色3D打印材料市场预计将突破50亿美元。

四、结论与建议

本研究证实,新材料创新是推动3D打印技术产业化的核心驱动力。未来研发应重点关注三个方向:一是开发多材料一体化打印技术,实现材料性能的梯度变化;二是建立材料-工艺-性能数据库,加速新材料的产业化验证;三是完善绿色材料标准体系,推动行业可持续发展。建议产学研用协同创新,在材料基因组工程、数字孪生等新兴领域加强布局,抢占技术制高点。