金属 3D 打印与铸造:推动制造业的创新变革

2025-07-04 来自: 厦门题米科技有限公司 浏览次数:46

在制造业持续发展的进程中,金属 3D 打印技术与 3D 打印在铸造行业的应用,恰似两把创新钥匙,为产业发展解锁了全新路径,为制造业带来了多维度的深刻变革。

传统的金属加工方式,诸如铸造、塑性成型、切削加工等,虽经过长期实践沉淀,但在应对复杂结构、个性化定制以及快速更新的市场需求时,逐渐暴露出不足。而金属 3D 打印技术,作为增材制造领域的前沿成果,凭借其独特的逐层堆积材料的方式,突破了传统制造的诸多限制。它能够依据 CAD 三维模型,直接将设计转化为三维实体,特别善于制造带有精细内部结构、复杂曲面以及特殊形状的部件,这是传统工艺很难做到的。例如,在航空航天领域,发动机零部件需要具备复杂的内部冷却通道以提升性能,金属 3D 打印技术可精确构建这些通道,实现一体化成型,大幅提升了零部件的性能和可靠性 。

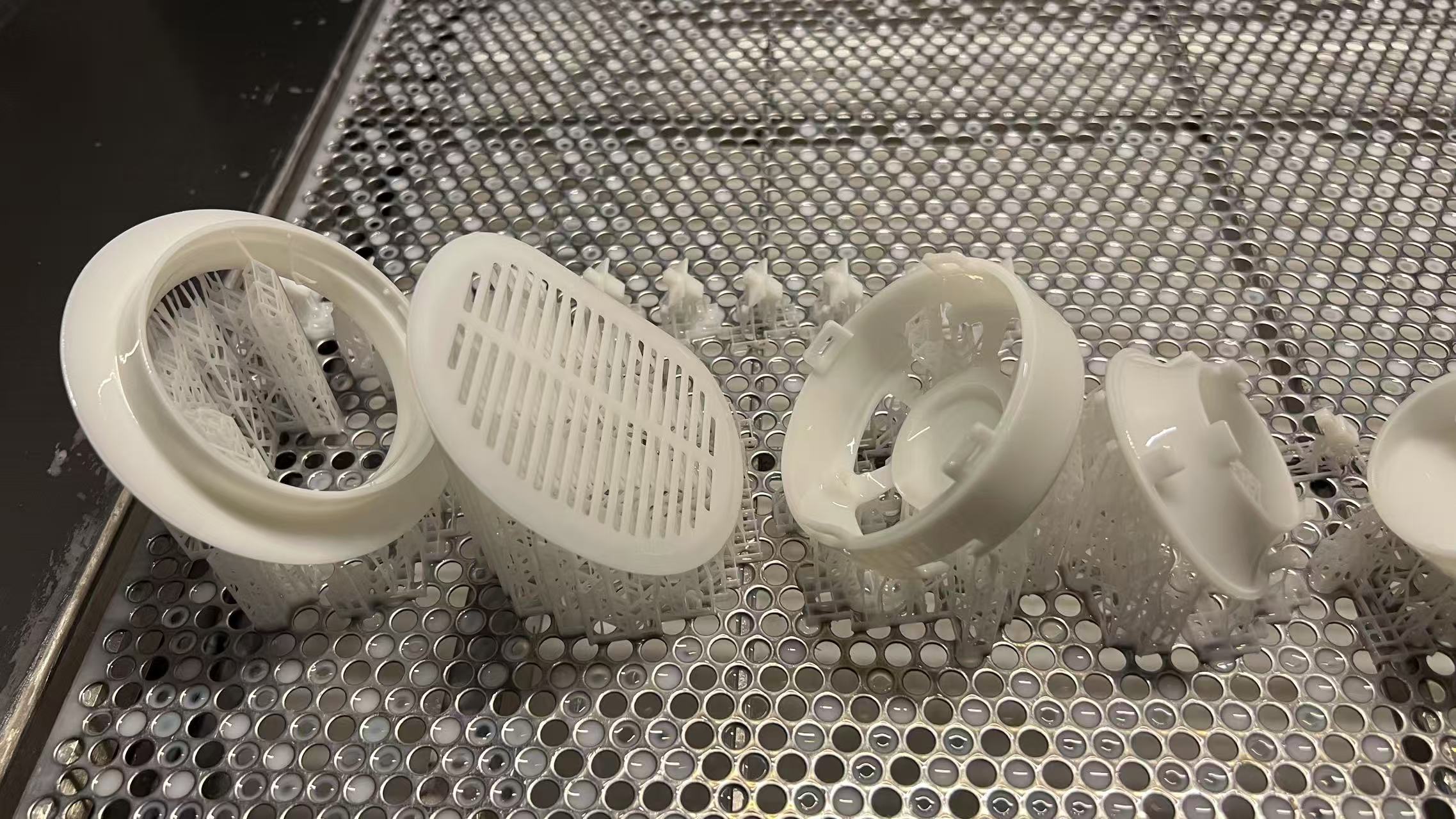

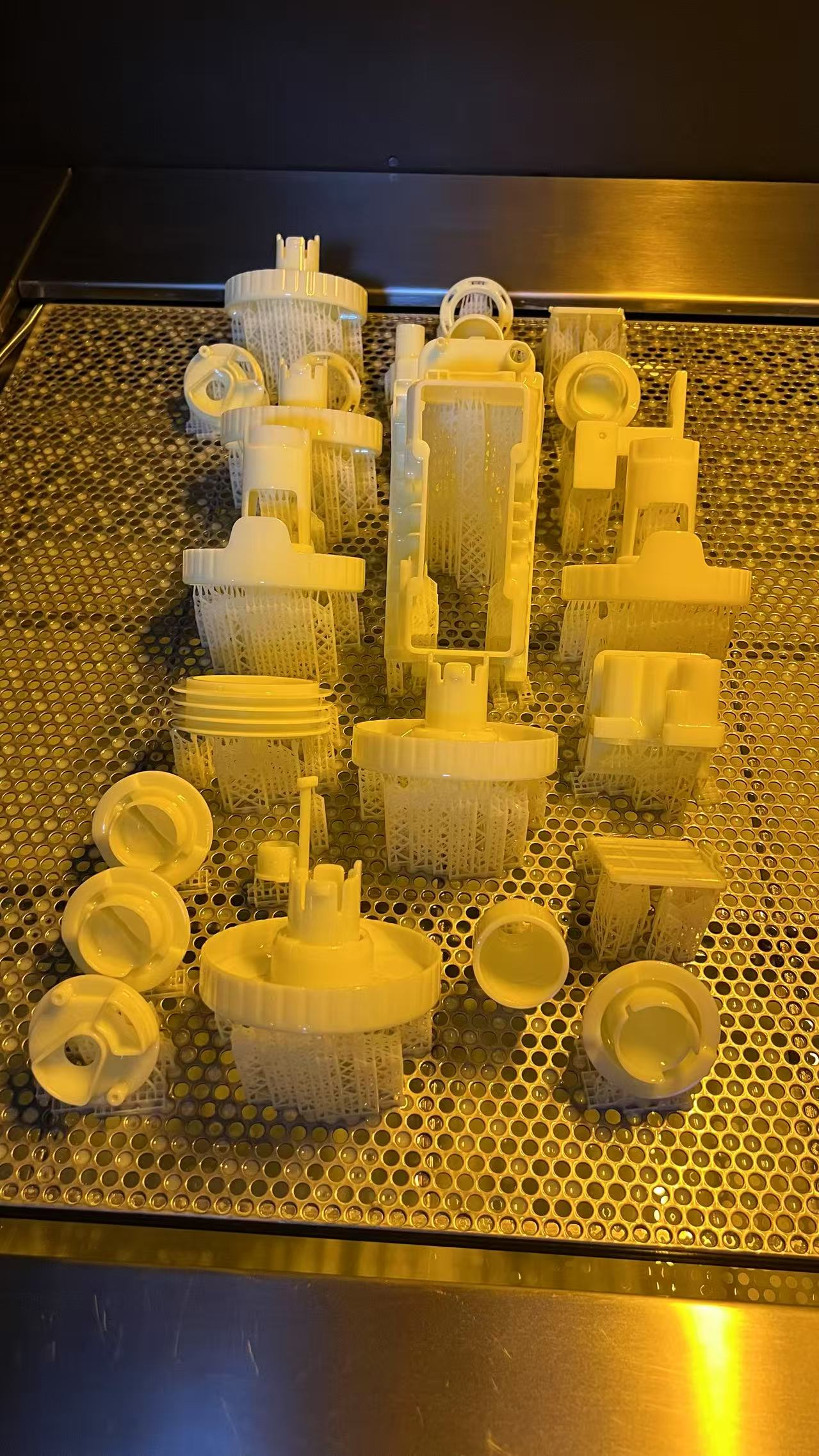

当 3D 打印技术应用于铸造行业,引发了一系列积极转变。过去,铸造工艺存在生产效率欠佳、产品质量波动、劳动强度大以及环保压力大等问题。而 “3D+” 铸造工艺的兴起,为这些难题提供了有效解决办法。以共享集团为例,其在铸造 3D 打印产业化应用方面成绩突出,通过自主研制的十余款铸造 3D 打印设备,打造了无吊车、无模具、无重体力劳动、无废砂、无温差(恒温)的绿色智能生产场景。采用 “3D+” 铸造工艺后,部分产品的生产周期缩短了 60% 以上,产能提升 50%,废品率可控制在 3%,在成本、质量、效率及开发周期等方面实现了对传统铸造的革新性突破 。

在汽车行业,随着轻量化与集成化趋势加快,一体化压铸成为发展热点。然而,传统压铸模具开发周期漫长、成本高昂,制约了产品的快速更新。3D 打印技术的加入改变了这一状况,通过砂型铸造直接打印砂型模具,可在 1 - 2 周内完成铝合金铸件试制,成本降低约 90%;利用金属打印制造高精度模具镶件,能有效验证复杂冷却水道设计。像特斯拉就借助 3D 打印砂型快速验证 Cybertruck 底盘结构,将迭代周期缩短至 1 周 。

三帝科技的 3D 铸造解决方案也为铸造行业增添新动力。其自主研发的超大尺寸 3DP 砂型打印机荣获 “2024 全球铸造行业创新技术与产品”。通过 “SLS 覆膜砂成型工艺 + 3DP 树脂砂成型工艺” 组合砂型模具制造,可实现复杂结构零部件的高精度、高强度一体化铸造成型,入选工信部增材制造典型应用场景。该解决方案不仅核心设备实现自主研发,还开发了近 30 种材料的工艺配方,能帮助铸造厂增强新产品开发能力、实现小批量产品快速交付、降低工艺验证风险等 。

金属 3D 打印技术与 3D 打印在铸造行业的应用,已经在多个领域展现出明显优势,从航空航天到汽车制造,从能源动力到先进装备。随着技术的不断创新与完善,它们必将进一步推动制造业朝着绿色、智能、优质高效的方向稳步发展,为产业发展创造更多机遇。