3D 打印如何将飞机主风挡窗框生产周期从两年缩至 55 天?

2025-07-03 来自: 厦门题米科技有限公司 浏览次数:51

在航空制造领域,飞机前端主风挡窗框的生产向来是耗时耗力的复杂工程,传统工艺下生产周期长达两年之久。而 3D 打印技术的出现,却能将这一周期大幅缩短至 55 天,工序的简化背后有着精妙的原理。

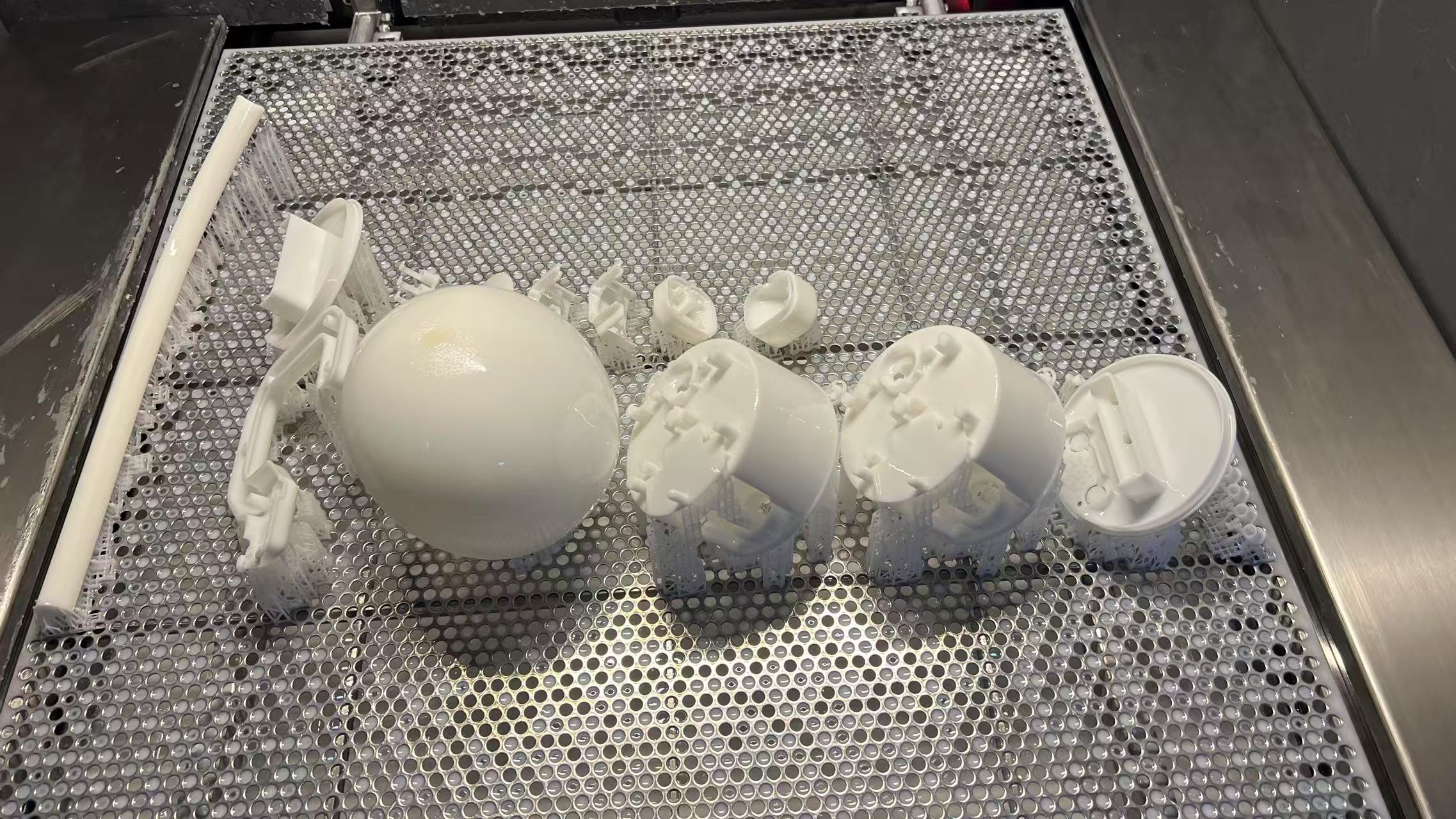

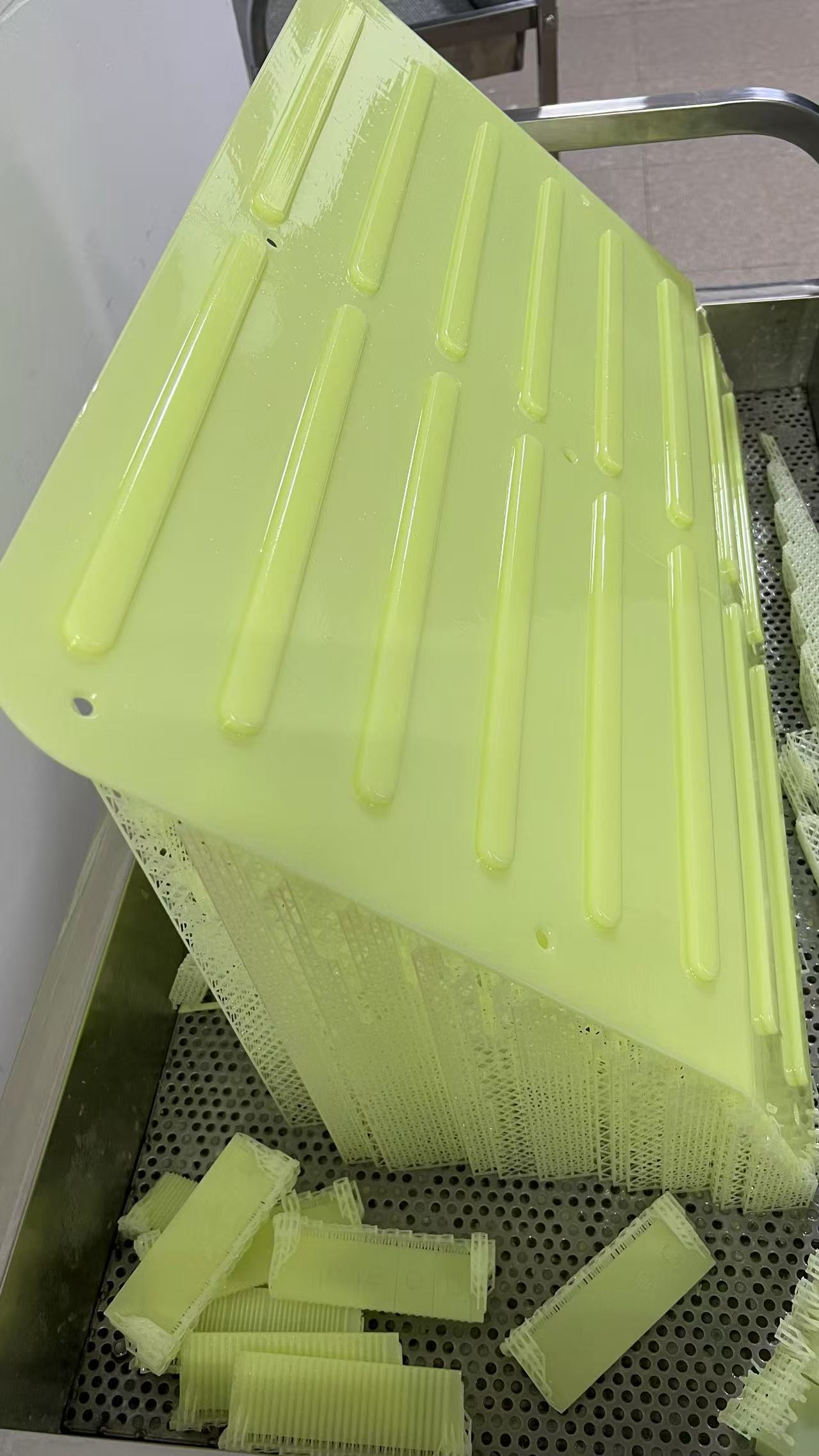

3D 打印,即增材制造技术,它颠覆了传统减材制造的思维模式。传统减材制造通过切削、打磨等方式,从大块原材料中去除多余部分来塑造零件,材料利用率低,且涉及铸造、锻造、机械加工等多道工序,每一道工序都需细致把控,稍有偏差就可能导致整个零件报废,返工成本颇高。而 3D 打印采用 “自下而上” 的材料逐层堆积方式,以合金粉末或丝材为 “笔墨”,以计算机设计模型为 “蓝图”,将复杂的三维实体拆解为无数个二维平面。在计算机控制下,高能量激光束或电子束按照预设路径逐层扫描,选择性地熔化金属粉末,并使其快速凝固堆积,如同搭建积木般,逐步构建出完整的零件,这种制造方式材料利用率可高达 90% 以上,从源头上减少了材料浪费和加工时间。

飞机前端主风挡窗框结构复杂,既要承受高空飞行的极端压力,又要抵御高速气流冲击和温差变化,对材料性能和结构精度要求近乎苛刻。传统制造工艺面对这种复杂曲面和内部复杂结构的零件时,需投入大量时间制作高精度模具,进行多零件加工后再通过焊接、组装成型,过程中不仅容易产生装配误差,还需反复调试,耗时漫长。而 3D 打印凭借数字化设计与制造的深度融合,可依据设计模型直接生成打印路径,无需中间模具制作环节,直接将设计转化为实体,避免了传统工艺中模具设计、制造、修改等耗时步骤。同时,其一次成型的特性,能够将原本需要多个零件组合的窗框,通过一体化设计打印出来,减少零件数量和装配工序,不仅简化了制造流程,还降低了因装配产生的潜在质量隐患,大幅提升生产效率。

此外,3D 打印的智能性和灵活性在航空制造中发挥着重要作用。通过调整打印参数,如激光功率、扫描速度、层厚等,可有效调控零件的内部组织结构和力学性能,满足航空零件对高强度、高韧性的特殊要求。并且,在设计变更时,只需修改计算机模型,就能快速生产出符合新要求的零件,无需像传统工艺那样重新制作模具、调整生产线,显著缩短了产品迭代周期。

从两年到 55 天,3D 打印技术以其独特的制造原理和显著优势,为航空制造业带来了颠覆性变革,不仅推动了航空制造技术的创新发展,也为未来航空工业的高效生产开辟了新路径。