福建智造新引擎:生物基3D打印的绿印新浪潮

2025-07-17 来自: 厦门题米科技有限公司 浏览次数:3

——从安踏运动鞋模到宁德电池模具的循环实践

当制造业向低碳目标加速转型,福建企业正以独特的闽商智慧,将可持续3D打印技术转化为产业升级的绿色动能。2025年,在泉州鞋服、厦门航空维修、宁德新能源等产业集群中,生物基树脂与循环回收技术已深度融入生产链条。

技术在地化:闽企的创新突破

安踏研发中心

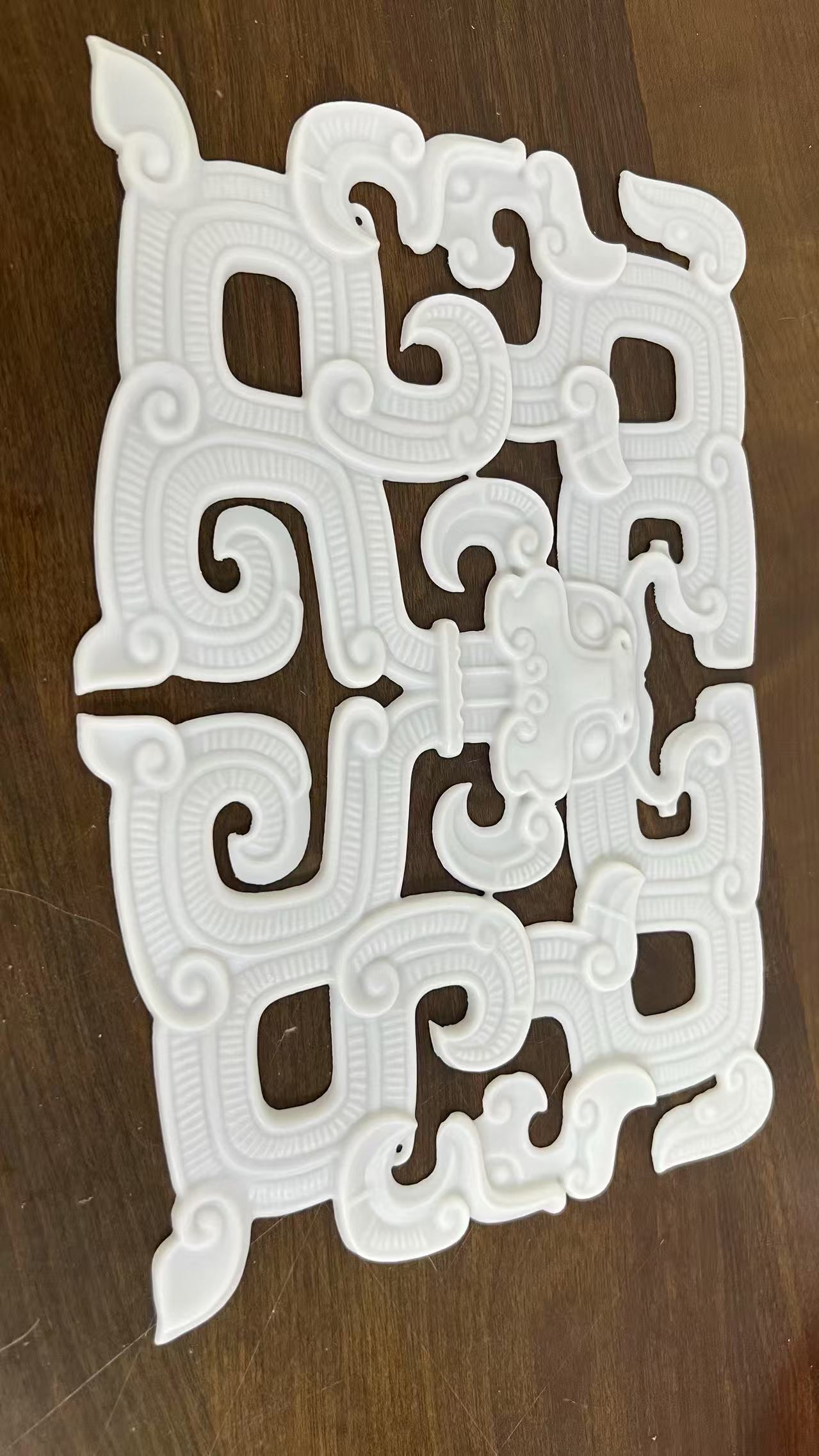

采用可回收光固化树脂打印运动鞋中底模具,实现72小时快速迭代。传统钢模开发需45天,废料通过专用解聚剂再生利用率达90%,单线年减树脂浪费12吨。福建永晶新材料

开发茶粕基光敏树脂(含30%福建茶油副产品),拉伸强度突破45MPa,已应用于九牧卫浴阀门原型制造,碳足迹比石油基树脂降低62%。

循环经济新范式

福州福耀玻璃工业级砂型打印系统实现:

▷ 稻壳灰粘结剂精密铸模

▷ 铸后砂模破碎筛分,98%材料循环再用

▷ 铸造周期缩短40%,年减排CO₂ 3100吨

该模式正向闽东电机产业集群推广,破解传统铸造污染难题。

生物降解材料的闽派实践

漳州农装企业用改性PLA+竹纤维打印可降解秧苗托盘:

▶︎ 耐候性提升200%(福建海藻提取物增效)

▶︎ 服役结束6个月完成工业堆肥降解

▶︎ 综合成本比注塑低27%

厦门艾德生物骨科定位导板采用海蛎壳提取物增强PLA,术后180天体内自然降解,获创新医疗器械认证。

挑战中的闽商突围

面对生物材料瓶颈,福建探索特色路径:

产学研协同

三明铸锻企业联合物质结构研究所开发耐1600℃钨钢回收树脂侨智聚力

东南亚闽商资本投入晋江可降解鞋材中试基地政策赋能

《福建省循环经济促进条例》纳入3D打印再生材料采购条款

产业升级启示录

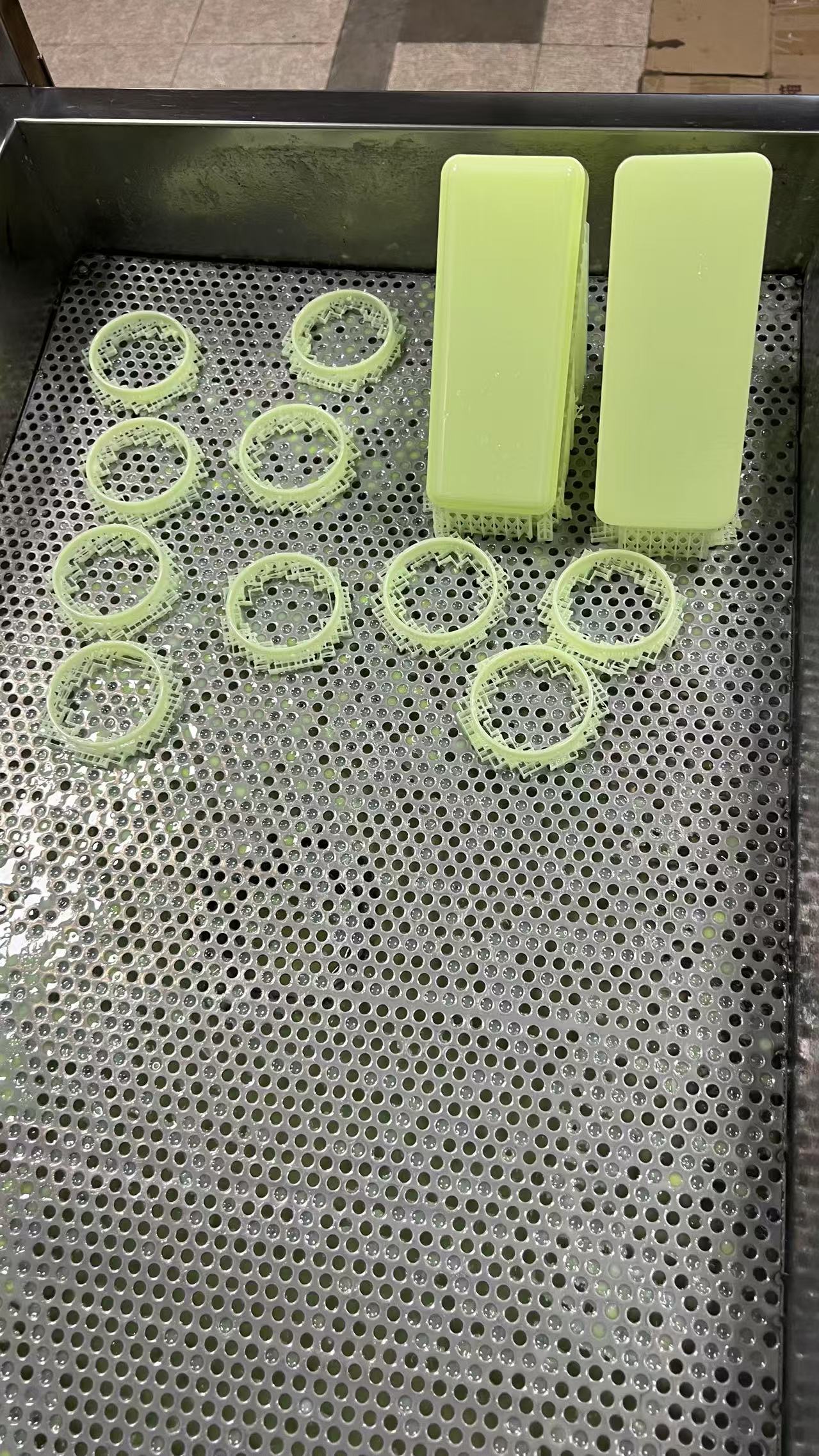

宁德时代采用菌丝体基树脂打印耐150℃电池冷却模具,厦门航空维修基地回收旧机舱部件再造工具夹具——福建制造通过三维度重塑竞争力:

✅ 资源再生(茶粕/竹纤维/海蛎壳本土化应用)

✅ 工艺革新(模具零废铸造)

✅ 价值升级(产品与服务循环融合)

闽江实验室数据:2025年福建工业级3D打印生物基占比达38%,超全国均值12个百分点

晋江鞋业年降危废处理费超8000万元

这场福建企业推动的"绿印变革",正重塑山海之间的智造新版图。