3D打印:如何重塑特种车辆制造市场?

2025-07-19 来自: 厦门题米科技有限公司 浏览次数:19

特种车辆作为支撑国民经济(如工程建设、应急救险、公共事业、国防装备等)的关键装备,凭借其高度专业化特性,在提升效率、降低成本和推动社会进步方面发挥着不可替代的作用。然而,这个看似传统的制造领域正迎来变革机遇,3D 打印(增材制造) 有潜力在多方面改变其竞争格局。

特种车辆制造现状与挑战

市场结构分散: 主要由专注特定领域(如警车、特定救护车)的中小型本地制造商组成,少数具备高标准技术能力的巨头主导复杂车型(如消防车,如美国的 Ferrara/Sutphen,奥地利的 Rosenbauer)。

制造工艺传统:

材料: 大量使用复合材料(欧洲)、挤压铝型材、钢板/铝板(激光切割/折弯成型)。锻造、铸造、CNC 零件相对较少。

连接方式: 高度依赖人工焊接(尤其在北美),以及铆接。

复杂部件: 包含泵送系统(如消防车)、液压元件、专用电气系统等。

工艺: 手工涂装、精加工占比高。

核心痛点:

高定制化需求: 大量焊接和零件定制导致自动化困难,长期依赖熟练工。

供应链压力: 关键部件(如底盘)交付延迟严重(例:美国救护车交付期从 3-6 个月激增至 12-24 个月)。

生产力瓶颈: 单车手工工时极高(如救护车约 400+ 小时)。

创新迟滞: 资金投入不足,缺乏突破性技术和产品(例:2021 年才售出美首批电动消防车,远落后于中国 42 万辆电动巴士)。

成本与效率问题: 重型材料使用多,焊接耗时长,车辆自重高影响运行效率。

3D打印带来的变革性机遇

针对特种车辆制造的独特痛点,3D 打印技术提供了系统性的解决方案,尤其适用于中小批量、高度定制化生产场景:

颠覆性结构设计与制造:

单体式驾驶室: 采用大幅面碳纤维聚合物 3D 打印可制造集成化驾驶室结构。这将显著减少零部件数量、组装时间、焊接工序和重型材料(钢/铝)用量。优势包括:大幅降低车辆自重(提升燃油/电能效率)、缩短部件交付期、降低材料成本、减少人工劳动量。

设计自由与定制化: 借助数字化工具(如 Twikit, Trinckle),可快速设计、可视化及调整大量定制化方案,满足多样化客户需求。

赋能高性价比工具与零件生产:

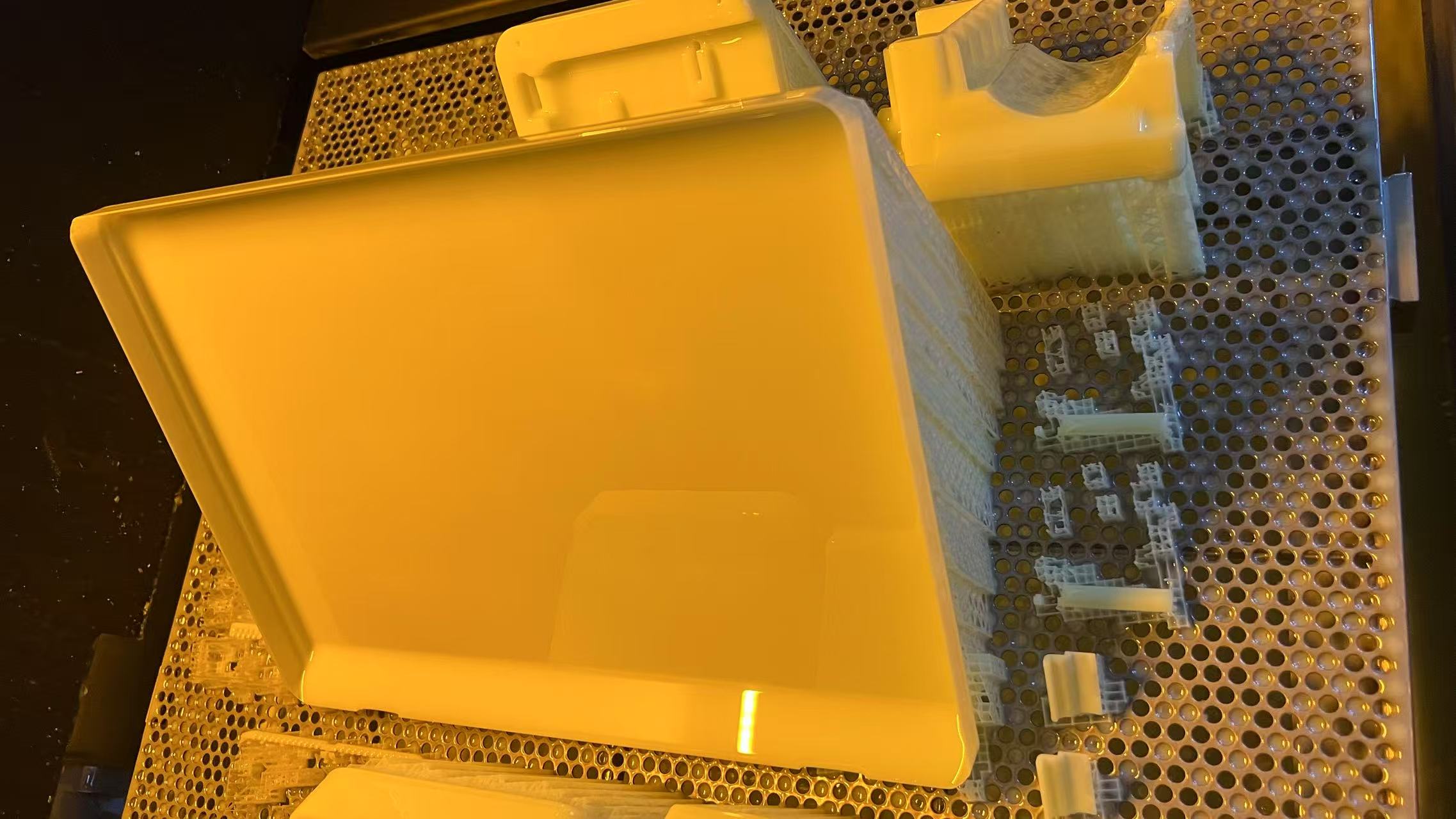

终端部件: 直接打印定制外壳、线束导管、内饰件(如使用 FDM、聚合物粉末床熔融技术)。

间接制造:

模具: 用于生产内饰软质部件(硅胶/PU)、反应注射成型件,以及小批量金属零件(通过脱蜡铸造结合 SLA/DLP,或砂型铸造结合粘合剂喷射/ExOne 技术)。

原型与短期零件: 桌面级 FDM 快速制造低成本原型和替换件。

制造辅助设备 (jigs & fixtures): 3D 打印定制工具、夹具,降低工装成本、加速生产准备。

定制化零件:

结论:3D打印将重塑特种车辆制造的未来

核心价值: 3D 打印将根本性地加速设计迭代、制造周期(尤其是定制驾驶室),显著降低生产成本和劳动强度。

落地路径: 通过高效率制造终端部件、先进工装和低成本模具,它提供了一种更快、更经济、更灵活的生产模式。

市场潜力: 鉴于其分散性、高定制化需求和传统工艺瓶颈,特种车辆市场有望成为大规模采用 3D 打印技术的若干关键领域之一。