摘要

SLA(光固化)3D打印是一种通过激光逐层固化液态树脂成型的技术。该技术具有精度高、表面质量好的特点,可精确复制复杂结构和细小特征,适用于对细节要求严格的领域。SLA支持多种功能性光敏树脂,包括类ABS、耐高温、高韧性及生物相容性材料,广泛用于工业原型、医疗器械、消费电子和文化创意等产品的快速开发与小批量制造,有效缩短研发周期并降低生产成本。

产品介绍

在不断发展变化的制造业与设计领域,如何快速、准确地将创意转化为可以实际触摸的实物,是影响创新效率的重要因素。在各类3D打印技术中,SLA(StereoLithography Apparatus)光固化成型技术凭借其出色的精度和优秀的表面质量,一直在高精度快速原型制造领域保持重要地位。它不仅是验证设计、缩短研发周期的有效工具,也是直接制造最终使用产品的可靠方式。

一、 性能特点:技术扎实,注重细节

SLA技术通过使用高精度的激光束,依据预设路径逐点扫描液态光敏树脂表面,使树脂在特定波长光源下迅速固化、层层堆积,最终形成三维实体。这一独特的工作方式,使SLA打印产品具有一系列实用的性能特点:

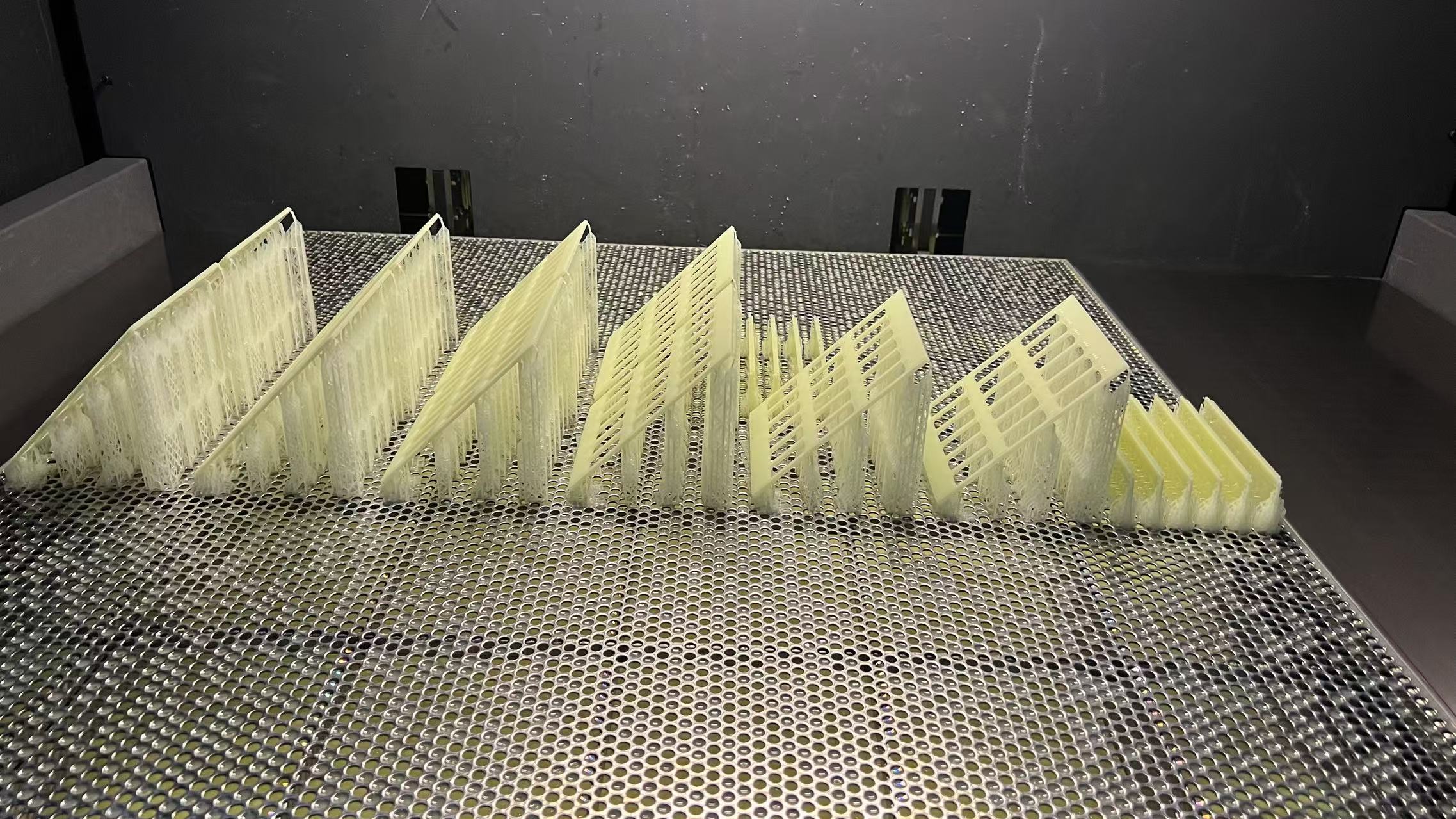

较高的精度与良好的细节表现

SLA技术可以实现较小的层厚(通常为25-100微米),激光能够细致地描绘模型的复杂特征。不论是精密的齿轮、细小的文字还是复杂的镂空结构,SLA都可以清晰、准确地呈现,分层现象不明显。这使它非常适用于对细节和尺寸有严格要求的医疗器械、精密部件、珠宝首饰和文化创意模型等领域。表面光滑,质感出色

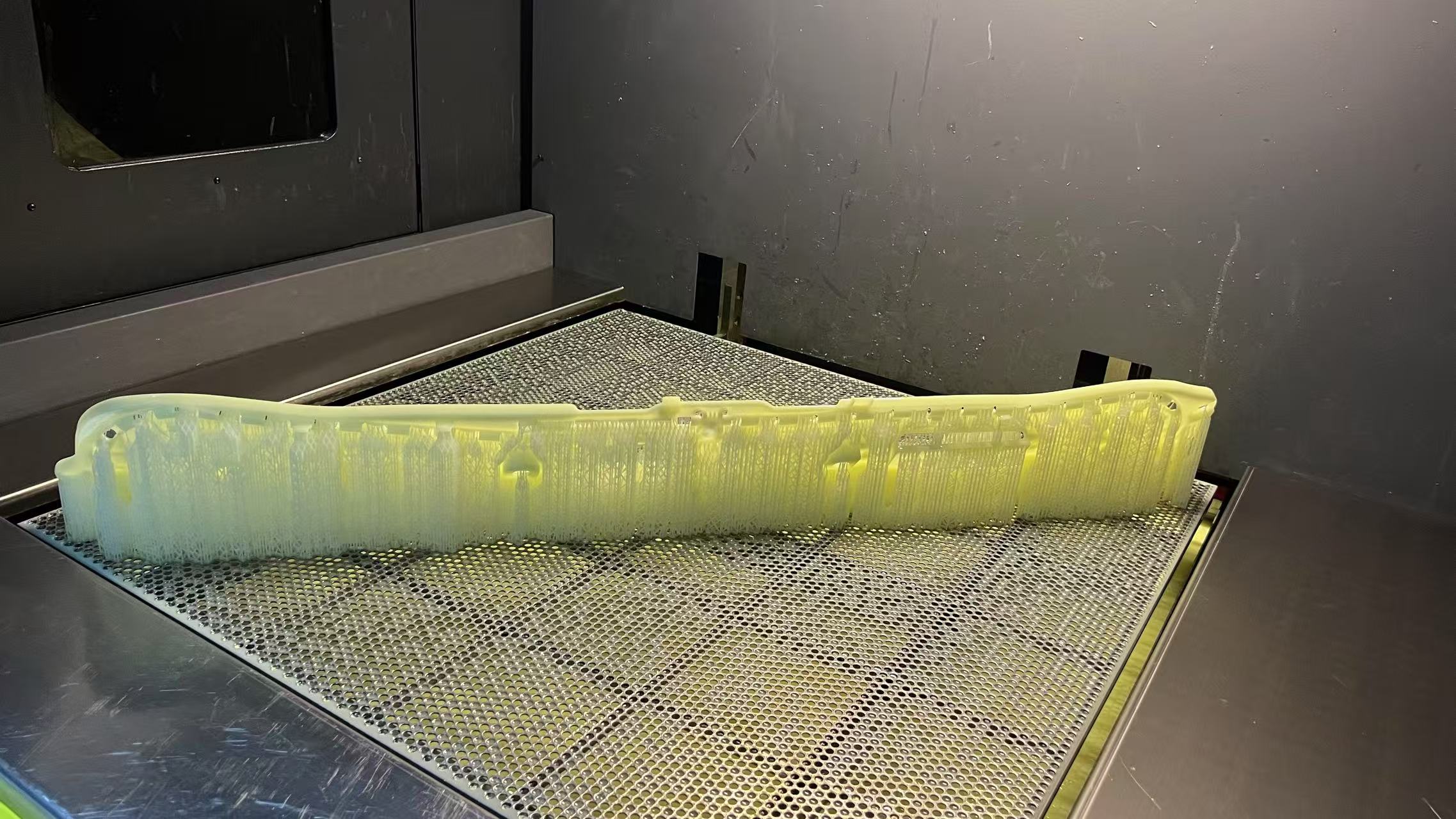

这是SLA技术的一个突出优点。由于液态树脂在固化过程中可以自然流平,打印出的产品表面光滑,触感细腻,只需简单处理就能达到接近注塑件的外观效果。这一特点显著减少了后期打磨、抛光的时间和成本,特别适合对外观要求较高的概念模型、展示样品和外观测试件。

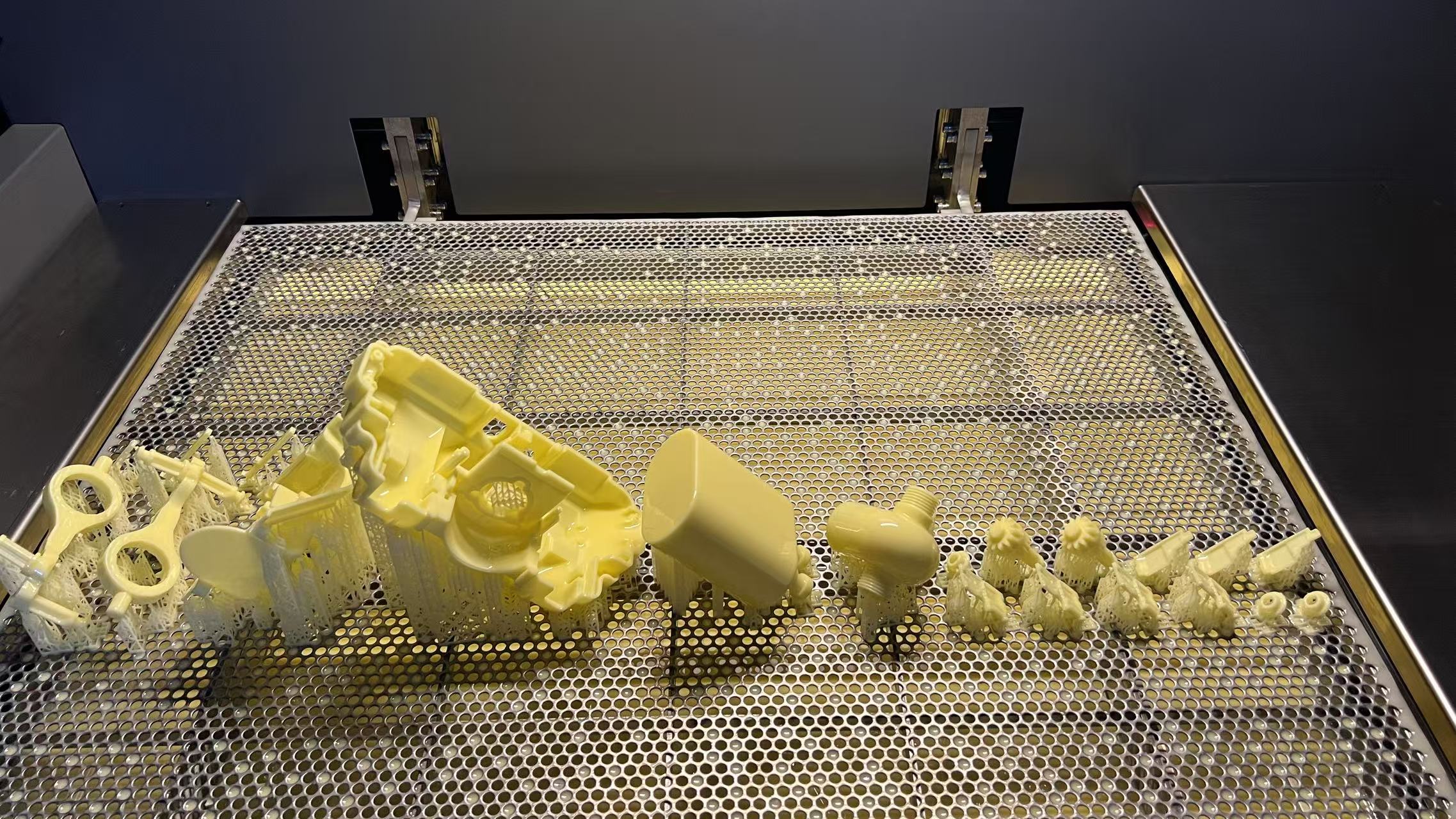

丰富的材料选择

目前可用于SLA技术的树脂材料种类繁多,能够模拟多种最终产品的特性。用户可以根据需要选择:类ABS树脂: 具有较好的强度、韧性和耐热性,适用于功能测试。

透明树脂: 透光性良好,可用于制作光学透镜、车灯模型等。

高韧性树脂: 耐冲击、不易断裂,适合需要反复测试的卡扣、铰链等部件。

耐高温树脂: 能够承受较高温度,适用于热环境下的原型制作。

生物相容性树脂: 通过医疗认证,可直接用于制作手术导板、牙科模型等。

铸造专用树脂: 燃烧后残留物少,适用于精密熔模铸造。

二、 产品特点与功能:支持设计与制造全过程

基于上述性能特点,SLA技术在产品开发过程中发挥着多种作用:

设计验证与形态匹配(Form & Fit): 在开模前,快速获得与最终产品尺寸、外观一致的高质量模型,用于评估设计的人体工学、装配间隙和整体外形,有效避免因设计问题造成的损失。

功能原型测试(Function): 使用具有特定机械性能的树脂材料制作的原型件,可以直接进行一定程度的功能测试,例如气流测试、传动测试等,为工程师提供实用的测试数据。

快速模具与小批量生产: SLA原型可以直接用作母模,制作硅胶模具,从而实现小批量的聚氨酯(PU)件生产。此外,高质量的SLA打印件也逐渐用于直接制造最终产品,如定制化的助听器外壳、雕塑艺术品和灯罩等。

缩短上市时间,降低成本提高效率: 与传统制造方式相比,SLA技术不需要复杂的模具制造过程,可以在较短时间内完成从数字模型到实物的转换,明显缩短了研发周期,降低了前期试错成本,帮助企业更快地将产品推向市场。

三、 应用场景:多行业的实用解决方案

SLA技术已经广泛应用于多个行业:

工业制造: 产品原型、工装夹具、装配治具、概念模型。

汽车行业: 车灯原型、进气歧管功能测试、内饰件展示。

医疗 dental: 手术导板、牙科牙模、助听器外壳、解剖模型。

消费电子: 手机外壳匹配、耳机设计、按键测试。

文化艺术: 精细雕塑、文物复制、动漫手办、珠宝失蜡铸造。

SLA光固化3D打印技术,以精度较高、表面光滑、材料多样为主要特点,不仅限于“快速原型”的单一用途,已经成为创新设计和敏捷制造中的重要组成部分。它既是设计师实现创意的实用工具,也是工程师推进产品迭代、优化生产流程的可靠支持。选择SLA技术,意味着选择了一条通往高质量、高效率、高灵活性的产品开发路径,让每一个创意都能以更加理想的方式变为现实。