告别传统铸模:4米级砂型3D打印实现80%周期缩短与40%成本降低

2025-08-22 来自: 厦门题米科技有限公司 浏览次数:26

随着3D打印技术持续发展,厦门集美区的制造企业正迎来一场重要的技术变革。传统铸模方式因其周期长、成本高、灵活性有限等问题,逐渐难以满足现代制造业对生产效能、节能、定制化的需求。

随着3D打印技术持续发展,厦门集美区的制造企业正迎来一场重要的技术变革。传统铸模方式因其周期长、成本高、灵活性有限等问题,逐渐难以满足现代制造业对生产效能、节能、定制化的需求。

而4米级大型砂型3D打印技术的应用,为本地企业提供了创新的解决方案,实现了周期缩短80%和成本降低40% 的显著效益。

01 技术突破:4米级砂型3D打印的核心优势

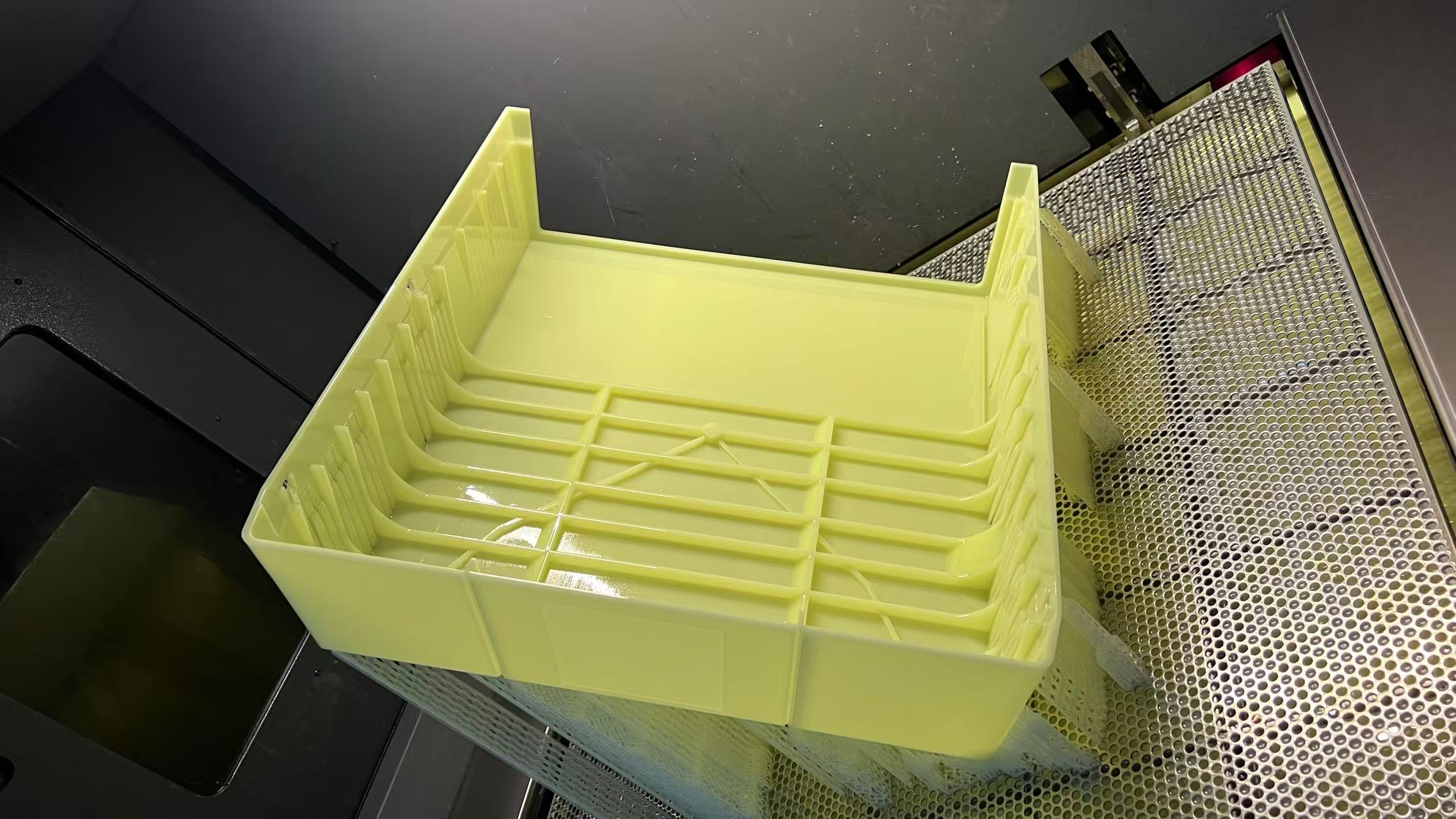

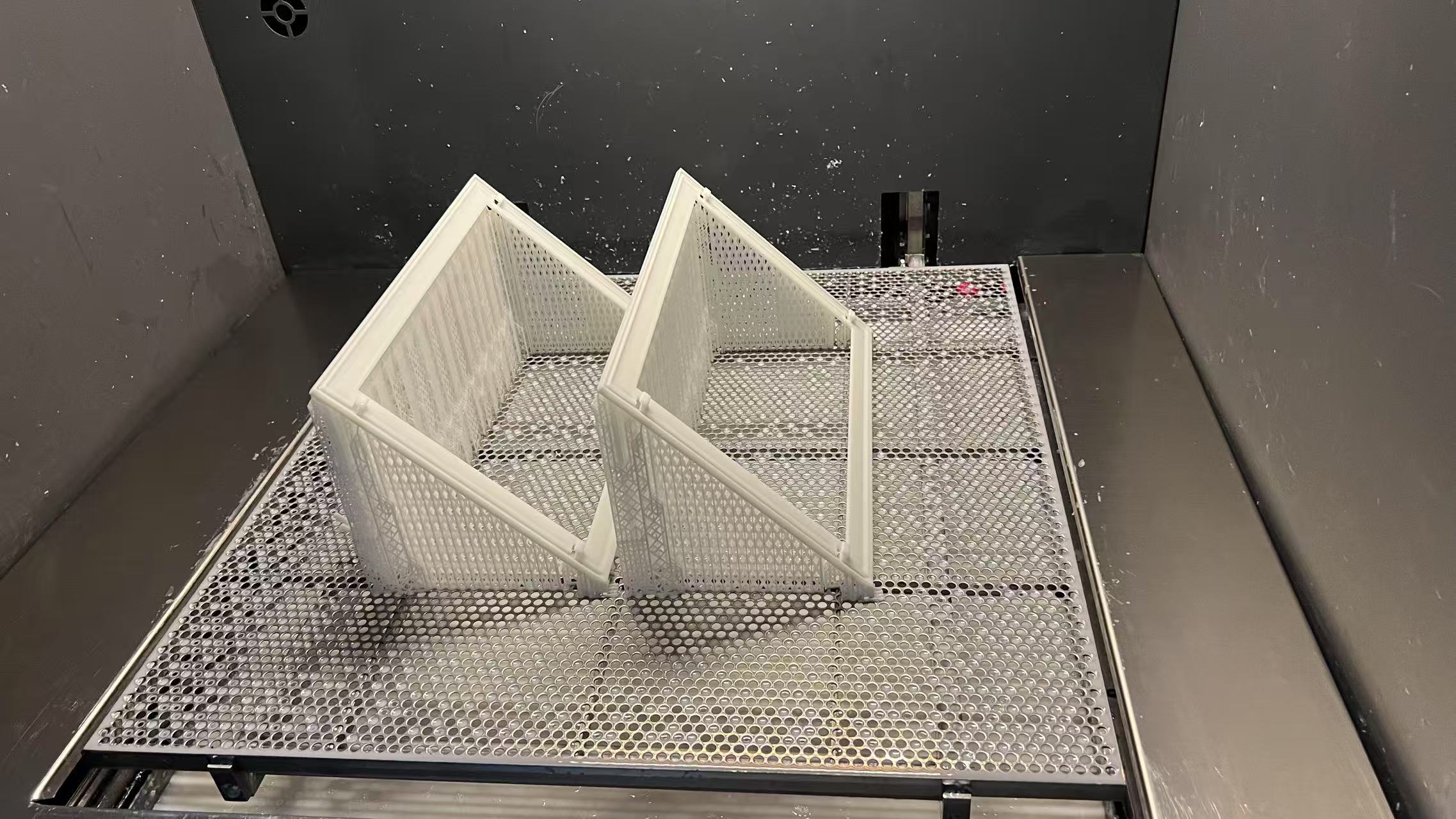

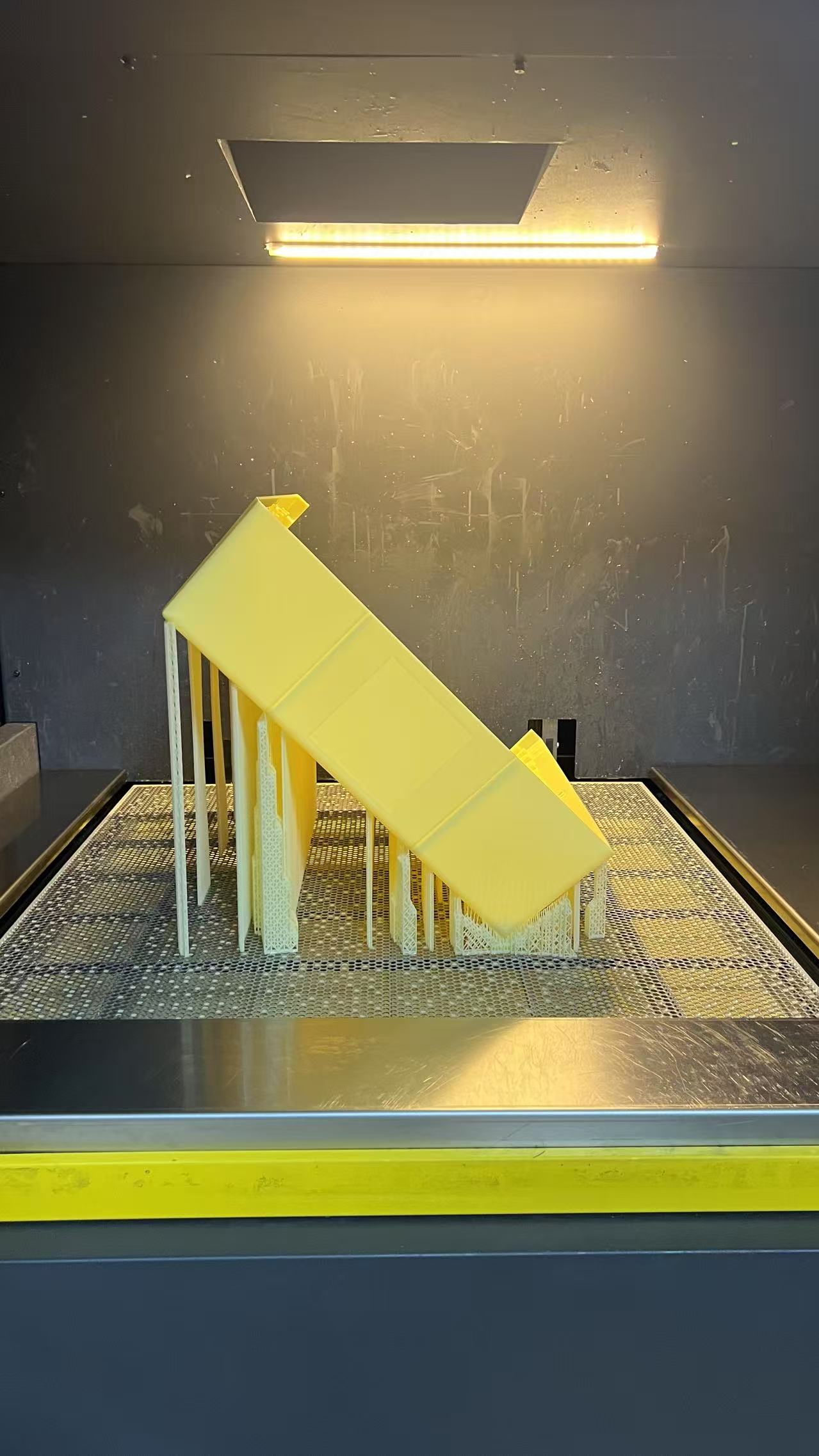

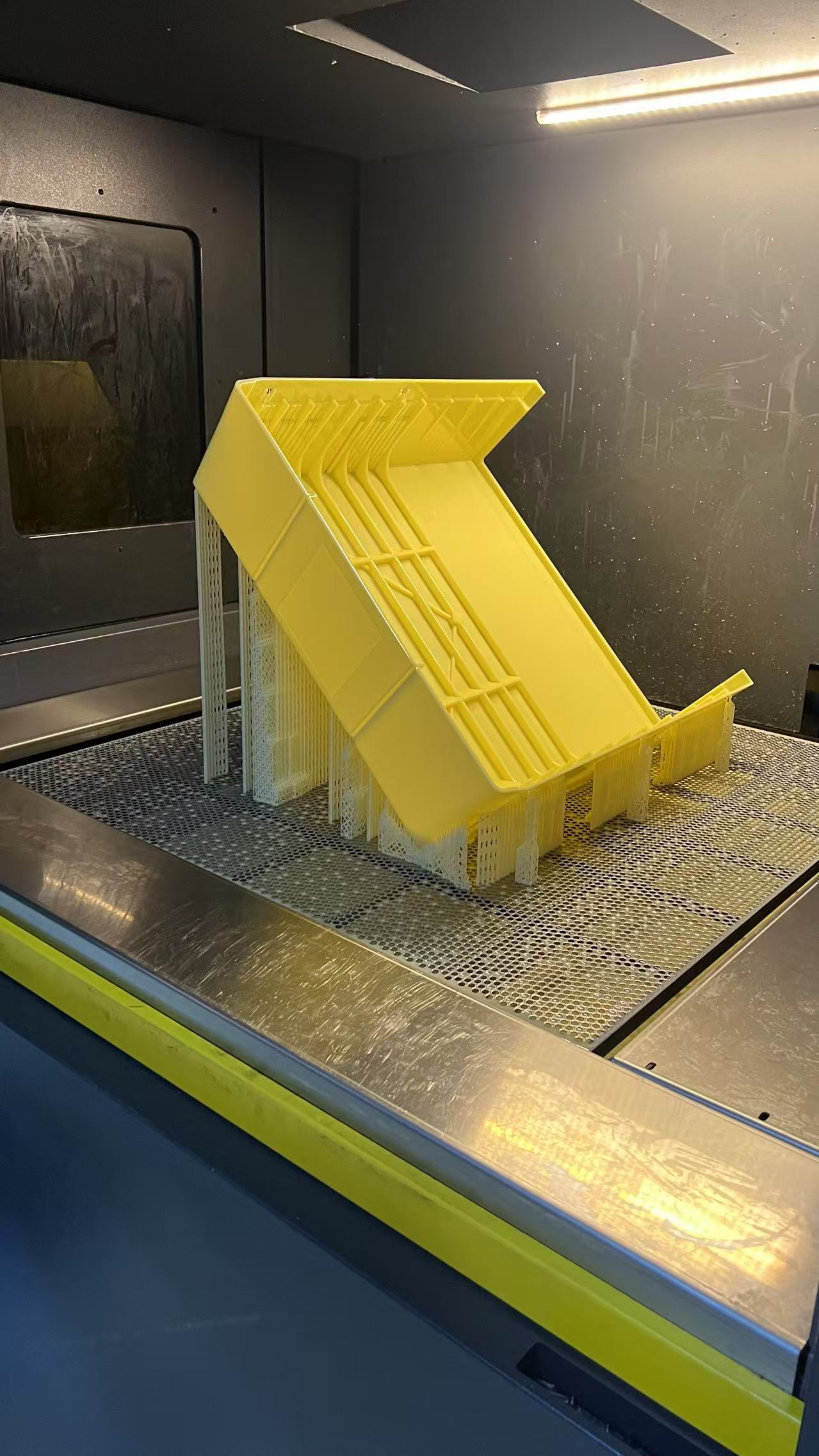

4米级大型砂型3D打印技术采用粘合剂喷射成型工艺,通过逐层粘接覆膜砂粉末实现无模制造。

这项技术有效解决了传统砂型工艺的尺寸限制、周期漫长和成本较高三大痛点。传统工艺制作4米级砂型需4-8周,而3D打印仅需2-5天就能完成整体砂型打印,全周期缩短80%。

在精度方面,4米级砂型3D打印可实现尺寸精度±0.3mm,表面光洁度达Ra6.3μm,明显高于传统工艺水平。一体化打印复杂结构避免了传统工艺的拼接误差,使废品率从传统工艺的15%-20%降至5%以下。

02 本地应用:集美灌口企业成功案例

集美灌口某精密制造企业引入了4米级砂型3D打印技术后,生产效率得到明显提升。该企业曾面临大型发动机缸体铸件生产周期长、模具成本较高的困境。

采用3D打印技术后,成功省去了高额的模样成本,每年节省费用超百万元。

该企业生产的大型变速箱壳体砂型,传统工艺需要6周时间,而使用3D打印技术后仅需3天就能完成打印,使新品上市时间提前2个月,帮助企业抢占了细分市场30%的份额。

另一家从事泵阀制造的企业通过该技术实现了复杂流道结构的一体化成型,消除了拼接缝隙,使泵体流体效率提升了8%,年节省能耗费用达120万元。

03 经济效益:成本降低与效率提升双丰收

4米级砂型3D打印技术为企业带来了明显的经济效益。一方面,它省去了昂贵的模具费用——大型铸件每年需更换2-3套模样,3D打印可完全省去这项支出。

另一方面,它大幅降低了废品损失。集美某铸造厂采用此技术生产大型阀门砂型后,废品率从18%降至4%,年减少损失50万元。

数字化库存是另一项重要优势。砂型以CAD文件存储,无需仓库堆放实体模样,可节省大量仓储空间。有企业反馈,采用该技术后节省了100㎡的仓储空间。

04 未来展望:3D打印技术与智能制造的融合

随着“双碳”目标的推进,绿色制造已成为制造业转型升级的关键驱动力。4米级砂型3D打印采用低VOC粘结剂,排放量低于国家标准60%,同时砂子可100%回收再利用,年减少固废排放100吨以上。

这些特点符合绿色工厂认证要求,为本地企业提供了环保解决方案。

未来,3D打印技术还将与人工智能深度融合,实现砂型设计优化、打印过程监控和质量预测等智能功能。集美区的制造企业正积极拥抱这一趋势,建设“3D+铸造智能工厂”,推动智能制造与绿色发展的深度融合。

对于集美灌口的制造企业来说,4米级大型砂型3D打印机已不是“技术尝鲜”,而是“提升竞争力的实用工具”。