摘要

ABS塑料凭借优异的强度、耐热性和化学稳定性,成为工业级3D打印的主流材料。其抗冲击强度达40MPa,热变形温度约100°C,可耐受油脂和弱酸碱,广泛应用于汽车部件、工具外壳和功能原型制作。打印时需控制恒温环境以避免翘曲,并注意通风管理挥发物。通过纤维增强等改性技术,ABS性能可进一步提升。随着3D打印工艺优化,ABS正拓展至电子电器等新领域,持续满足工业制造的多样化需求。

产品介绍

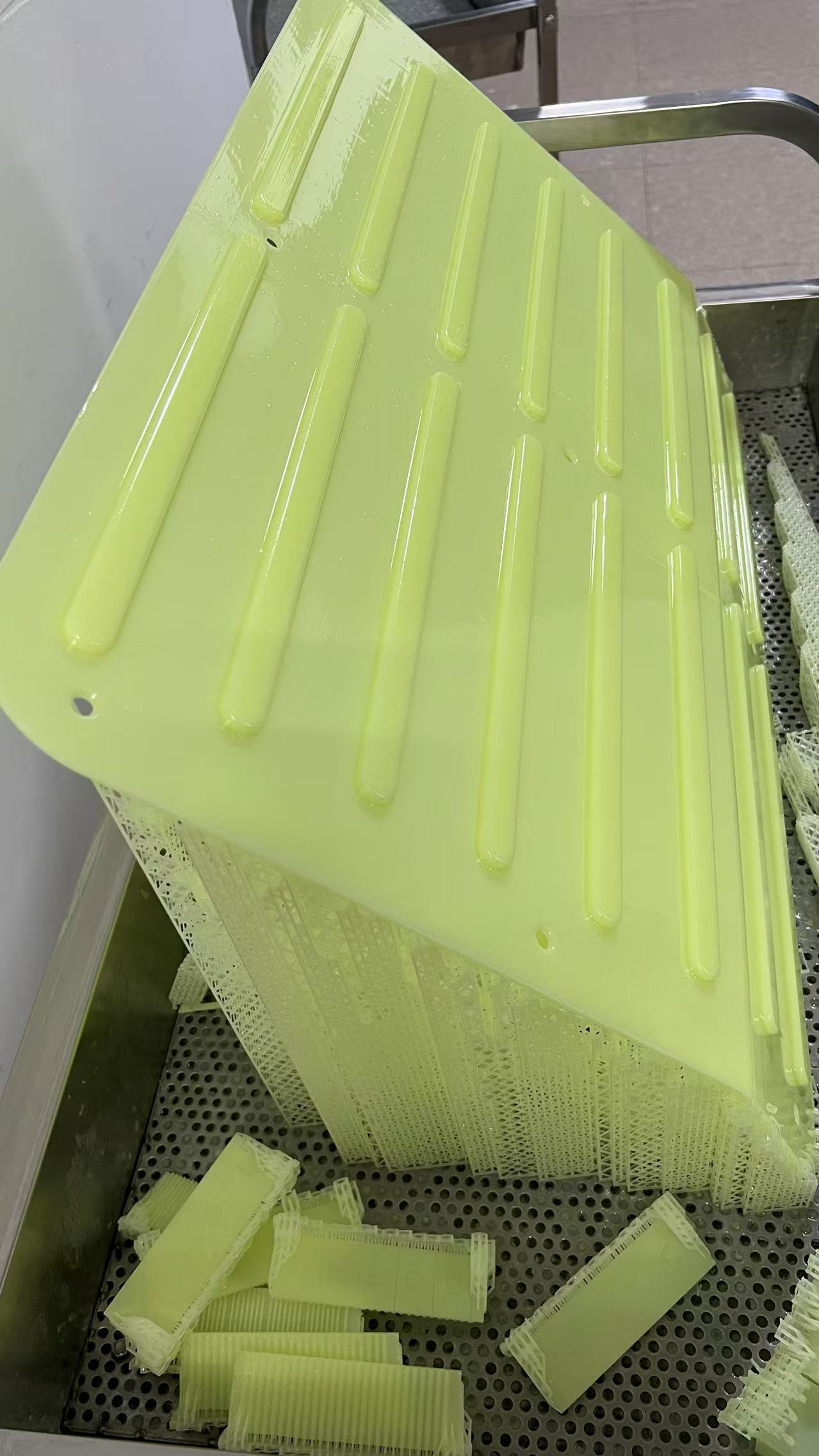

在非金属3D打印材料中,ABS塑料凭借其优异的综合性能成为广泛应用的选择。行业数据显示,ABS在功能性原型制作中的占比超过60%,其平衡的强度、耐温性和加工适应性使其成为工程师的材料之一。

一、核心性能:ABS的实用优势

力学性能

ABS的40MPa抗冲击强度使其能够承受较高的机械应力。研究表明,其韧性主要来源于材料中的橡胶成分,使得打印件在跌落或碰撞测试中表现出色,适合制造需要耐用性的部件。热稳定性

ABS的热变形温度接近100°C,能够适应大多数日常工业环境。通过改性(如玻璃纤维增强),部分高性能ABS甚至可在120°C下保持结构稳定,满足更高温度的应用需求。化学耐受性

ABS对油脂、弱酸和弱碱具有良好的抵抗能力,使其适用于汽车、电子等可能接触化学物质的场景。实验证明,ABS部件在机油中长期浸泡后仍能保持90%以上的原始强度。

二、典型应用场景

汽车行业

ABS常用于制造仪表盘卡扣、内饰件等,其良好的尺寸稳定性和可加工性能够满足精密装配需求。部分车企采用ABS打印的试制件,将开发周期缩短50%以上。工具与设备外壳

得益于较高的冲击强度,ABS成为电动工具外壳的理想选择。优化后的打印结构可以集成卡扣和加强筋,减少组装步骤并提升整体强度。功能原型验证

在产品开发阶段,ABS打印的原型能够模拟最终产品的机械性能,帮助工程师快速测试设计可行性,降低试错成本。

三、打印优化:提升ABS的成型质量

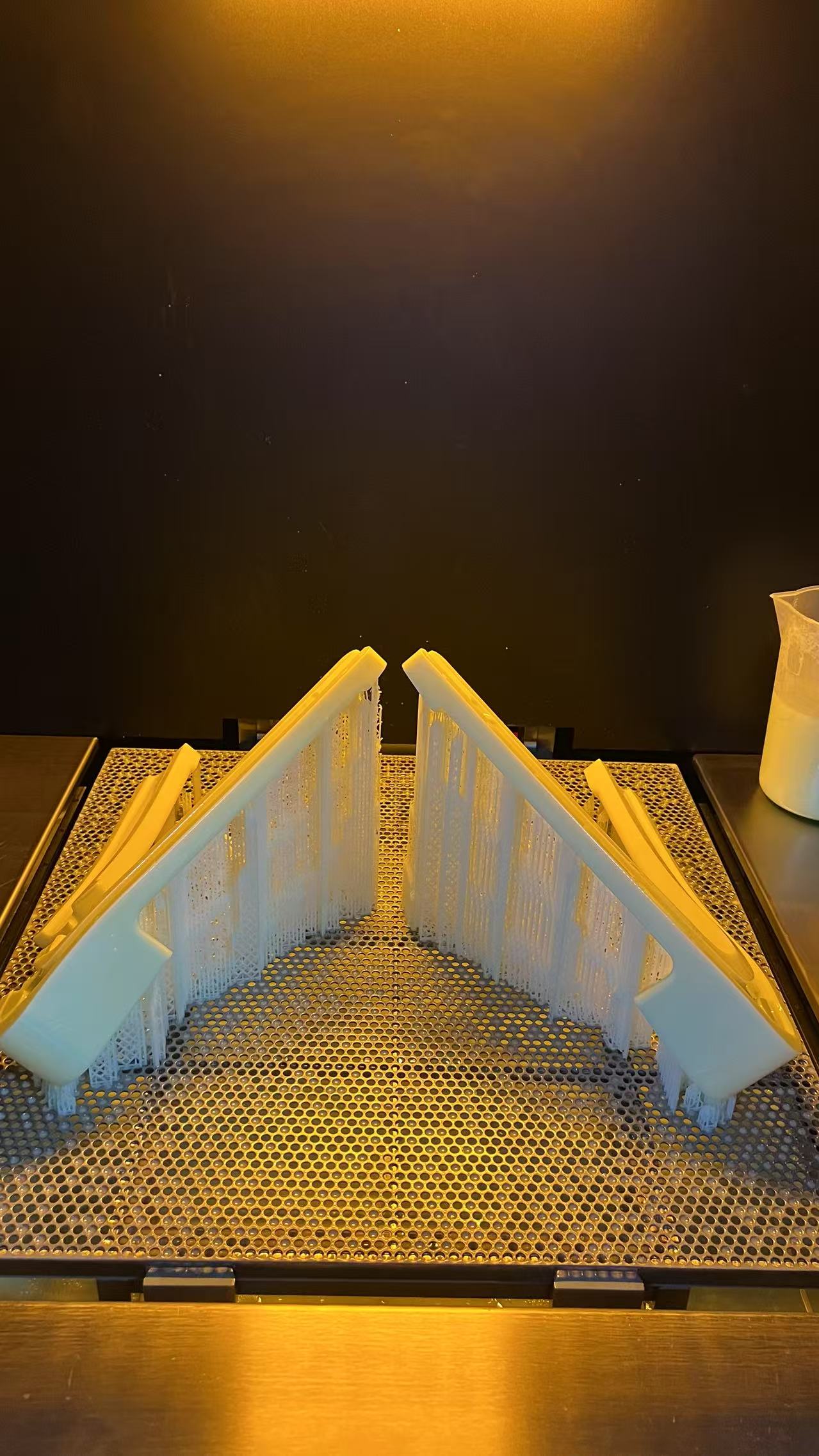

恒温环境控制

ABS打印时容易因冷却不均导致翘曲,使用封闭式打印舱和恒温平台(80-110°C)可显著改善层间结合,减少变形问题。颗粒物管理

打印过程中可能释放微量挥发物,建议在通风良好的环境中操作,或使用配备空气过滤系统设备,确保工作环境安全。材料改性增强

通过添加碳纤维、纳米黏土等填料,ABS的机械性能和热稳定性可进一步提升,满足更苛刻的工业需求。

四、发展趋势:ABS在增材制造中的新方向

随着3D打印技术的进步,ABS的应用范围仍在扩展。例如,阻燃级ABS在电子电器领域的应用逐渐增多,而高流动性的改性ABS则提高了打印效率和细节表现。未来,结合智能算法优化打印参数,ABS有望在更多领域发挥关键作用。