摘要

全新 TPU 轻质材料与 3D 打印技术结合,为航模等领域带来重要变革。该材料通过发泡工艺实现重量减半,硬度可在 77A 至 93A 间调节,兼顾刚性与柔韧性。3D 打印一体化成型技术让航模部件可设计为蜂窝结构,武汉某团队案例显示模型重量降至传统材料的 1/3,续航提升 40%。材料高发泡倍率降低成本,eSUN 易生产品无需支撑结构,生产周期缩短。除航模外,其在智能飞行器、汽车轻量化等领域潜力显著,TPU 市场规模预计 2030 年达 52.9 亿美元。当前需突破打印精度控制等挑战,多材料复合与生物基技术将成趋势,推动行业向智能化制造转型。

产品介绍

3D 打印 TPU 轻质材料:开启航模制造新时代

在 3D 打印技术不断突破的今天,一种全新的 TPU 轻质材料正在重塑航模等领域的制造格局。这种材料凭借重量减半、软硬可控的特性,为航模设计带来了显著的自由度和性能提升,堪称航模制造的 “革新性材料”。

一、材料特性与技术突破

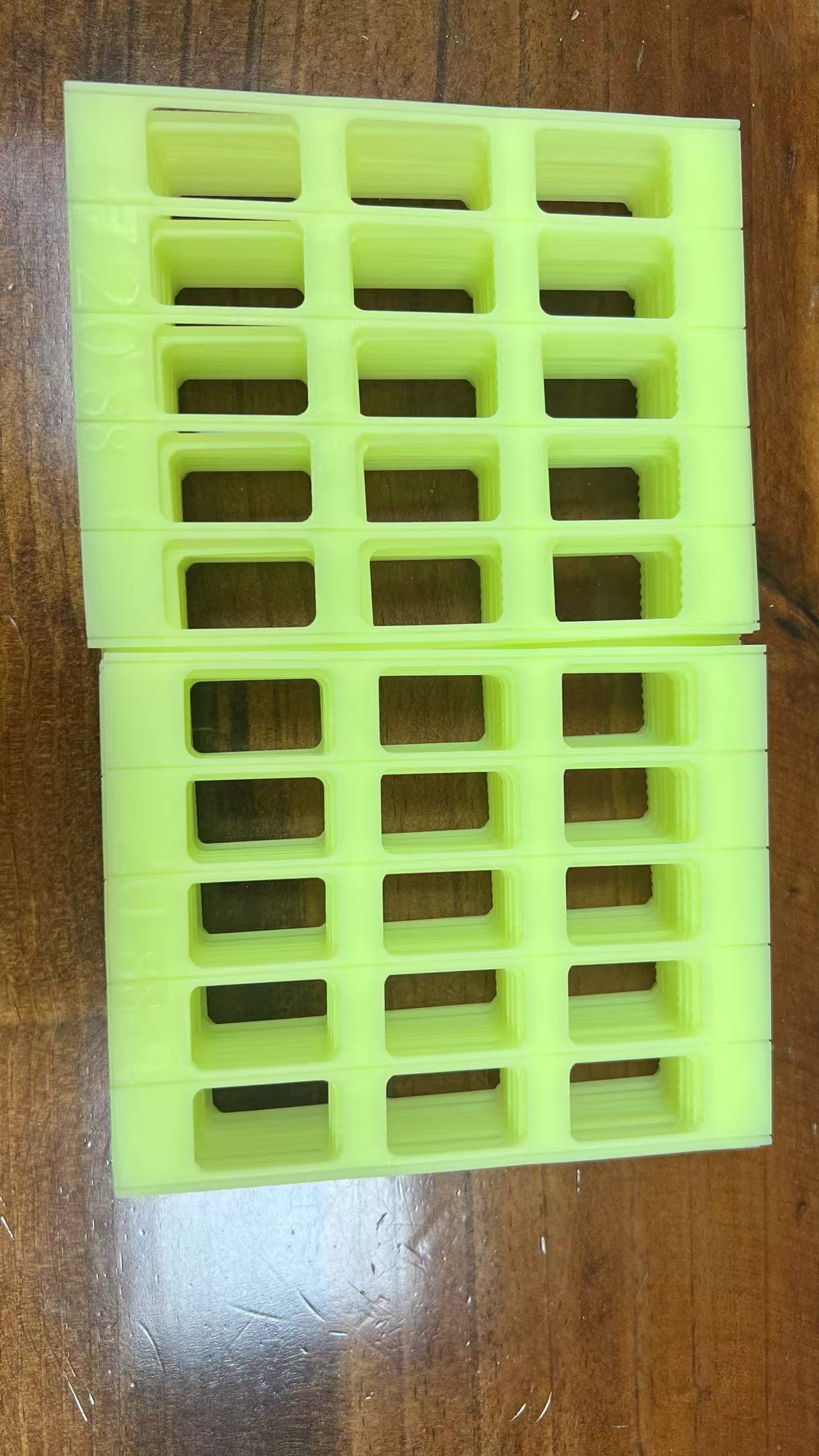

这种新型 TPU 轻质材料的核心优势在于其独特的发泡特性。通过调整打印温度和速度,材料的发泡倍率可达到 200%,使得打印模型的重量比传统 TPU 减轻 54%。同时,其硬度可在 77A 至 93A 之间灵活调节,既能满足机翼刚性需求,又能实现起落架的柔韧性设计。此外,材料的高回弹性和哑光质感进一步提升了模型的耐用性和涂装效果,为复杂结构的实现提供了可能。

二、航模设计的突破性变革

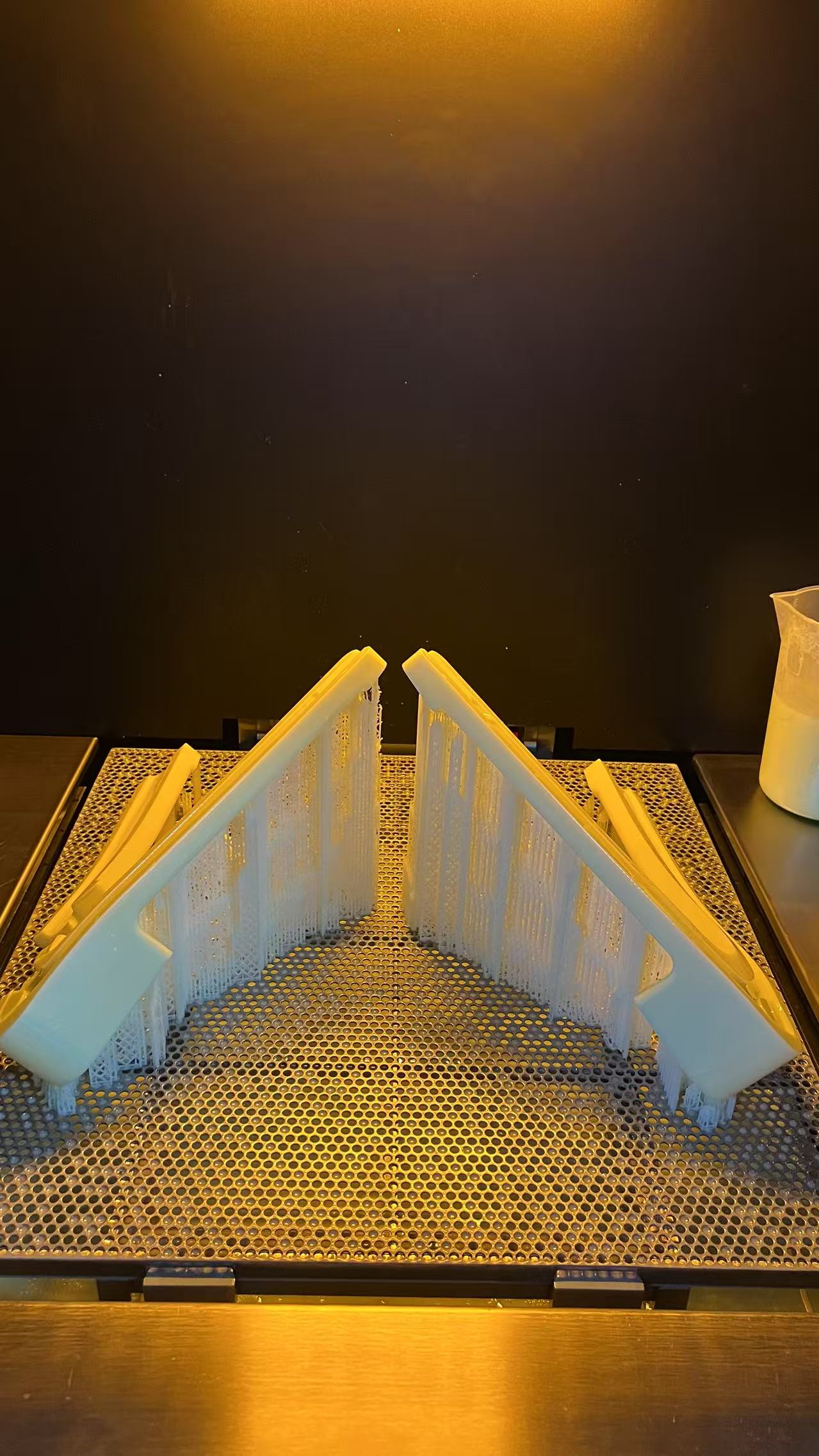

传统航模制造受限于材料性能,往往在重量与强度之间难以平衡。TPU 轻质材料的出现大幅改善了这一困境。例如,通过 3D 打印一体化成型技术,可将机翼、机身等部件设计成蜂窝状或中空结构,在保证强度的同时大幅降低重量。武汉生物工程学院的团队已将该材料应用于微型航模制造,其设计的固定翼飞机重量仅为传统材料的 1/3,续航时间提升了 40%。

软硬可控特性则开启了 “自适应结构” 的可能性。例如,在无人机设计中,可通过调整材料硬度实现机翼在不同飞行状态下的形变优化,提升气动效率。这种灵活性使得设计师能够根据具体需求定制材料性能,从根本上改变了传统制造中 “材料决定设计” 的被动局面。

三、制造工艺与成本优化

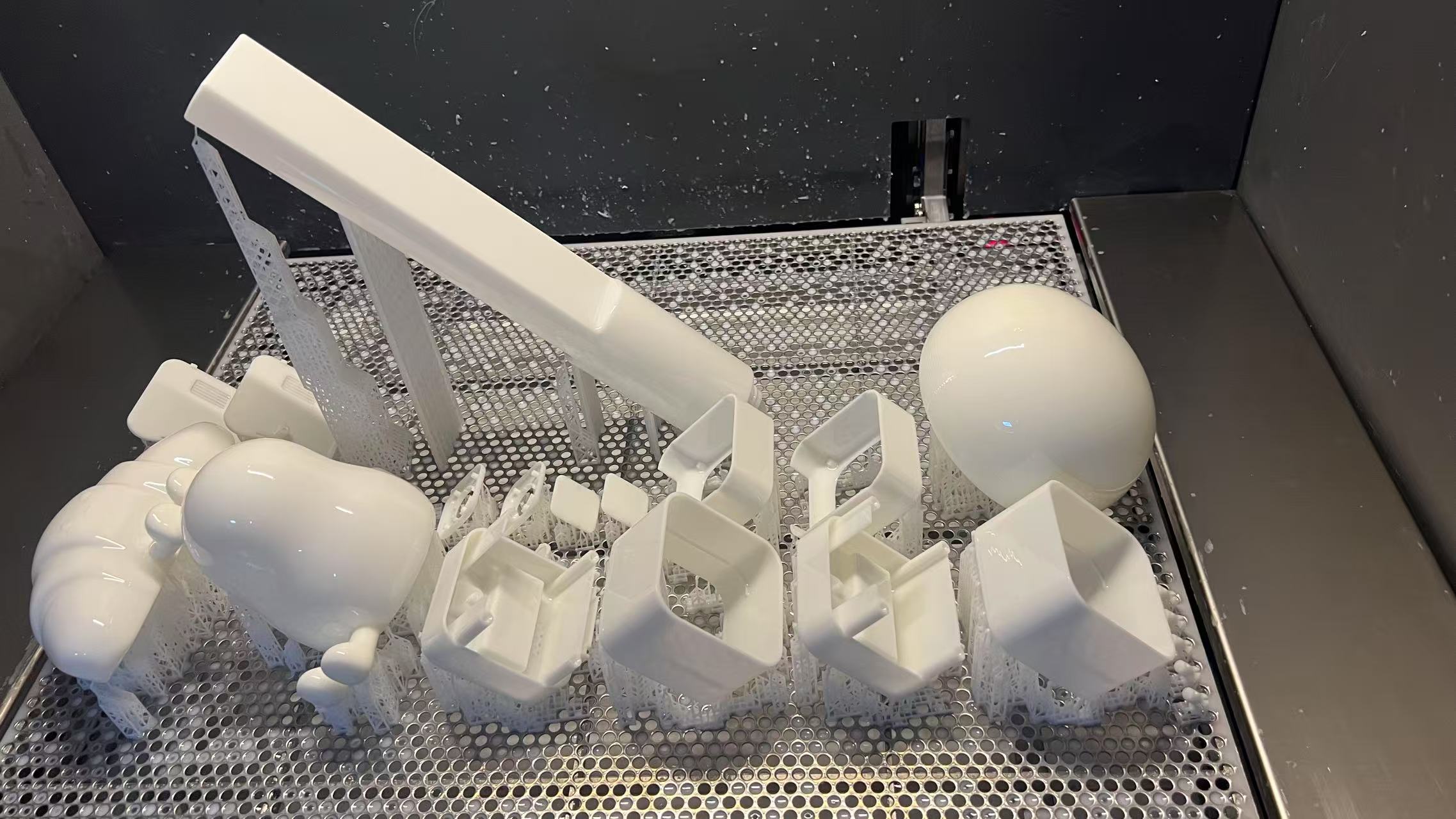

3D 打印技术与 TPU 轻质材料的结合,明显改变了航模制造的流程。传统制造中需要多道工序的复杂部件,如今可通过一次打印完成,减少了组装环节和材料浪费。例如,eSUN 易生推出的 TPU 轻质材料(TPU-LW)在打印时无需支撑结构,且表面光滑无需后处理,大幅缩短了生产周期。

成本方面,材料的高发泡倍率使得 1 公斤 TPU-LW 相当于 2 公斤普通材料的使用量,显著降低了材料成本。对于小批量定制需求,3D 打印的边际成本优势更加明显。西安未来智造的案例显示,使用 3D 打印技术生产小批量航模的成本比传统模具制造降低了 60%。

四、行业应用与市场前景

除航模外,TPU 轻质材料在无人机、机器人、汽车轻量化等领域同样展现出巨大潜力。例如,在汽车模型制造中,该材料可用于悬挂部件和活动关节,既保证了结构强度,又提升了动态性能。在医疗领域,其生物相容性和柔韧性使其成为假肢和可穿戴设备的理想材料。

市场数据显示,全球 TPU 市场规模预计将以 6.4% 的年复合增长率持续增长,到 2030 年达到 52.9 亿美元,其中 3D 打印专用材料的增速尤为显著。中国作为全球最大的 TPU 消费国,预计到 2030 年市场规模将突破 200 亿元,新能源汽车和智能穿戴设备的需求增长是主要驱动力。

五、挑战与未来趋势

尽管 TPU 轻质材料前景广阔,但其应用仍面临技术挑战。例如,打印过程中需精确控制温度和挤出率,以避免发泡不均或堵塞喷头。此外,高强度要求的部件仍需与其他材料(如碳纤维)结合使用。

未来,随着多材料打印技术的发展,TPU 与树脂、金属等材料的复合应用将成为趋势。例如,美国得克萨斯大学开发的新型树脂技术已实现同一物体中软硬材料的无缝过渡,这种技术与 TPU 结合后,有望进一步拓展航模设计的可能性。同时,生物基 TPU 的研发和环保法规的推动,将加速行业向绿色制造转型。

TPU 轻质材料与 3D 打印技术的结合,正在重塑航模等领域的制造范式。从重量与强度的良好平衡到设计自由度的显著提升,这种材料不仅解决了传统制造的痛点,更开启了个性化、智能化制造的新阶段。随着技术的不断成熟和市场的持续拓展,TPU 轻质材料有望成为推动全球制造业升级的重要力量。