摘要

3D 打印尼龙作为一种高分子材料,与 3D 打印结合后优势显著。其核心材料包括碳纤维、玻纤、纳米陶瓷增强尼龙及生物基、导电尼龙等。性能上,机械性能强、耐高温、节省材料、成型快,还具自愈性等。应用领域广泛,涉及航天器、汽车、医疗、运动器材、家居等多个方面。技术上,能缩短研发周期、节省成本,支持定制化生产等。数据显示,其强度、耐磨性等多项指标优于普通材料,在各领域应用中表现突出。

产品介绍

你敢信航天器关键零件、医院里的定制骨骼支架、甚至你脚上的运动鞋中底,可能都来自同一种黑科技材料 ——3D 打印尼龙。这种看似普通的高分子材料,正在用超乎想象的方式重塑我们的世界。

被低估的 "全能选手"

尼龙不是什么新鲜事物,但当它遇上 3D 打印,就像给武林高手配上了绝世兵器。普通塑料在它面前简直相形见绌:

机械性能拉满:比 ABS 塑料强度高 40%,耐磨性能更是达到普通 PE 材料的 3 倍,用它做的齿轮能连续运转 5000 小时不磨损

高温下的 "硬汉":在 120℃的烤箱里烤两小时,尺寸变化率不到 0.1%,这让它能轻松胜任汽车发动机周边部件

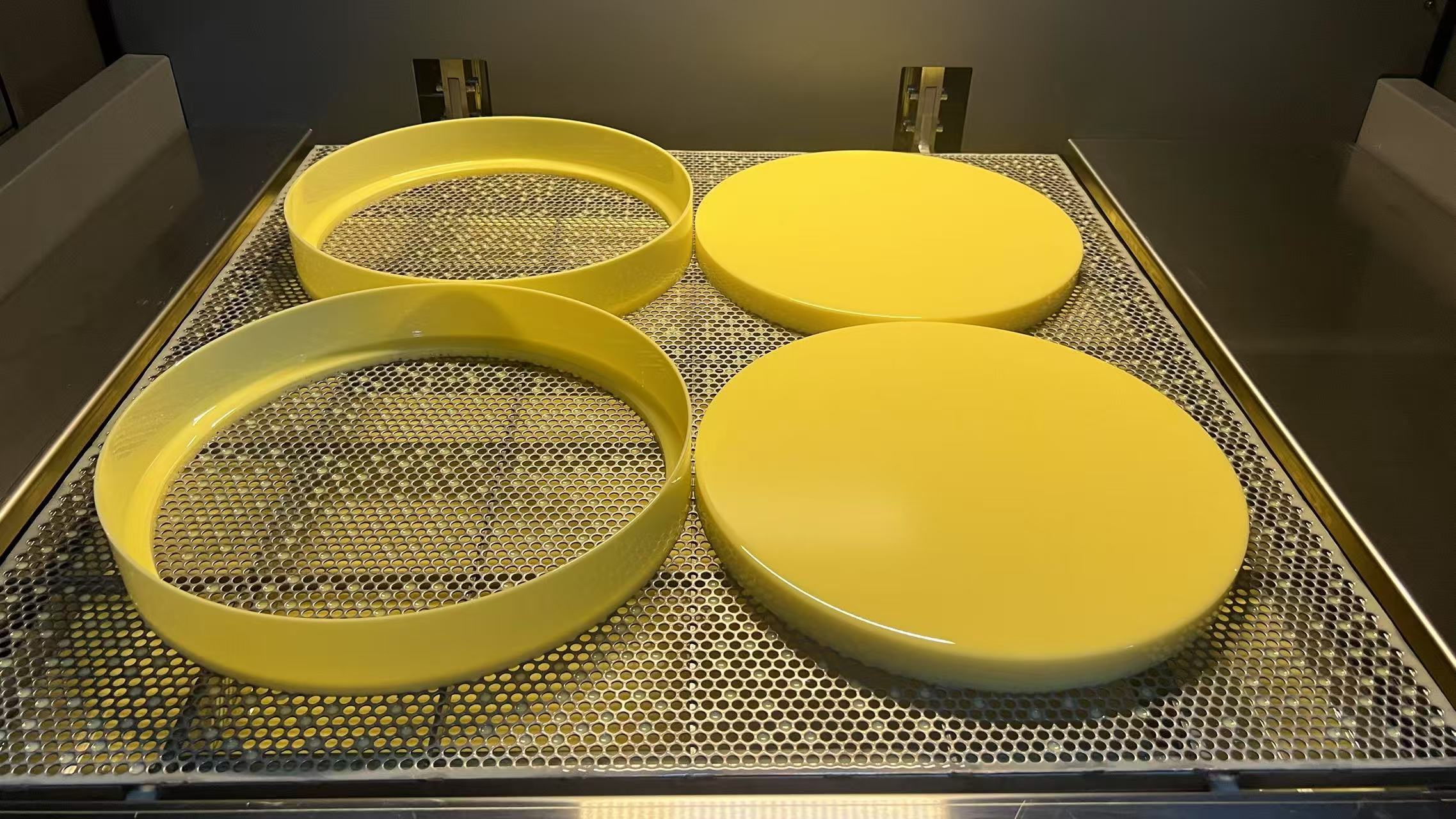

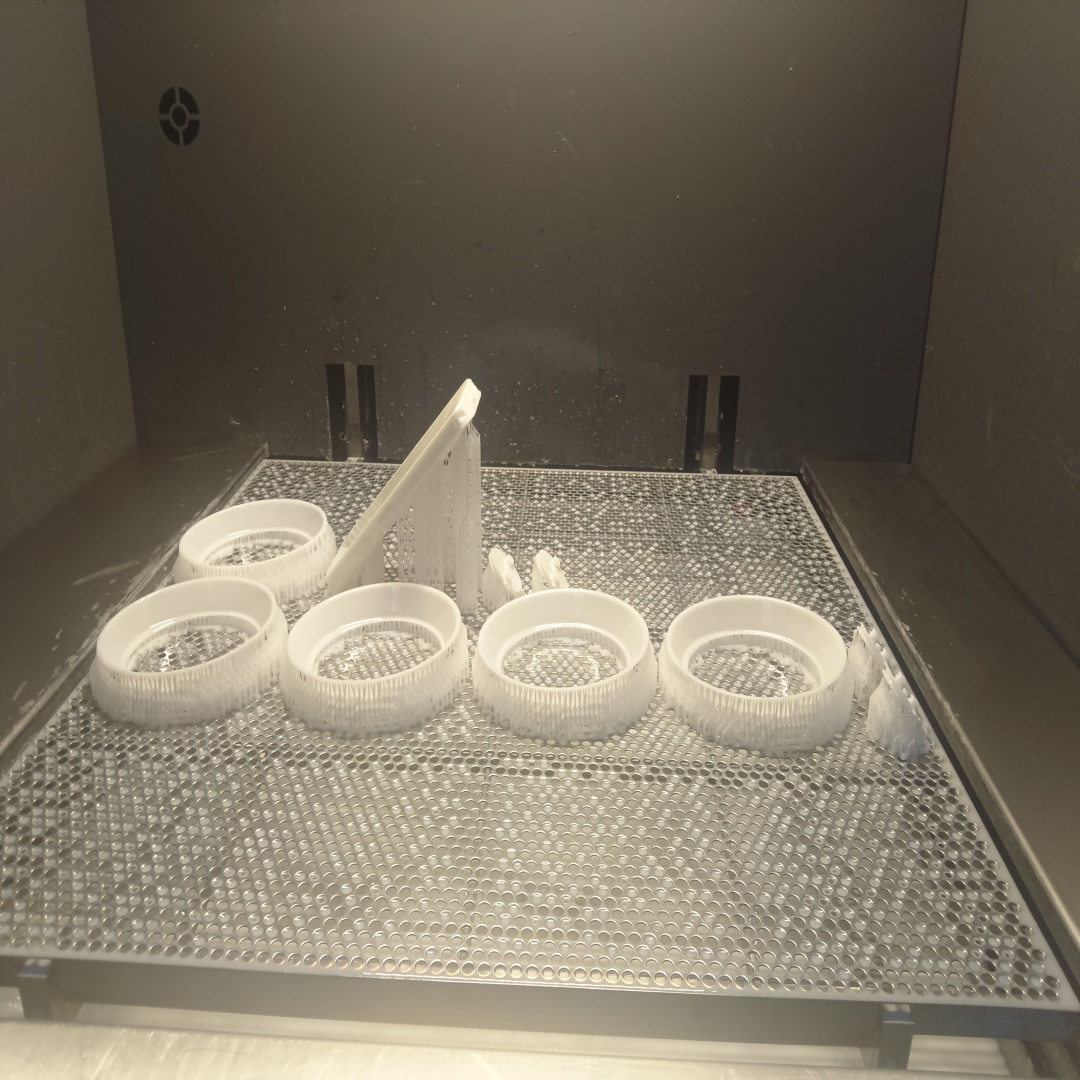

打印魔法:能细致还原 0.1mm 的细小纹路,比传统注塑节省 70% 的材料,一个复杂零件从设计到成品只要 24 小时

很绝的是它的 "自愈能力"—— 轻微划痕在 60℃环境下放置几小时就能自动修复,这让很多户外装备的使用寿命直接翻倍。

增强材料的 "超能力"

当尼龙和碳纤维 "强强联手",奇迹发生了:

航空工程师们发现,这种复合材料做的飞行器机架,强度堪比铝合金却轻了三分之一。更惊人的是它的抗疲劳性 —— 经过 10 万次振动测试后,强度仍保持初始值的 90%,这让传统金属材料望尘莫及。

而玻纤增强尼龙则成了运动器材的 "秘密武器"。某品牌用它做的滑雪靴固定器,透气性提升 60% 的同时,抗冲击性能提高了 45%,去年冬天直接卖断货。

让人兴奋的是纳米陶瓷增强尼龙的出现,它能承受 200℃的持续高温,用在新能源汽车的电池冷却系统中,将热传导效率提升了 50%,有效解决了传统材料的耐高温瓶颈。

改变生活的真实案例

在工厂车间:某汽车厂用 3D 打印尼龙做的变速箱拨叉,不仅重量减轻 28%,而且噪音降低了 15 分贝。更关键的是,以前开模具需要 3 个月,现在 48 小时就能出样品,研发周期直接缩短 80%。

在医院诊室:上海某三甲医院为一位骨折患者定制的尼龙支具,通过 3D 扫描贴合患者腿部曲线。患者反馈:"比传统石膏轻太多,还能洗澡,恢复速度感觉快了不少。" 更重要的是,这种支具可以消毒后重复使用,比一次性石膏节省 60% 成本。

在运动赛场:残奥会运动员的假肢关节,正是用碳纤维尼龙打印而成。它能根据运动员的发力习惯定制力学结构,一位短跑选手因此将个人成绩提升了 0.8 秒。

在家庭生活:某家居品牌推出的尼龙打印水龙头过滤器,内部有 200 多个微型导流孔,净水效率比传统产品提高 3 倍,而且安装时不用工具,女生也能轻松搞定。

未来已来

现在,科学家们正在研发可降解的生物基尼龙,用玉米淀粉做原料,打印出来的产品废弃后 6 个月就能在土壤中完全降解。而导电尼龙的突破,让我们离可穿戴智能设备的普及又近了一步 —— 也许明年,你穿的 T 恤就能直接监测心率和体温。

这个藏在我们身边的神奇材料,正在用 3D 打印的魔法,悄悄改变着制造业、医疗、体育甚至时尚产业的未来。下一次当你看到某个设计精巧的产品时,不妨猜一猜:它是不是用 3D 打印尼龙做的?