摘要

中国 3D 打印技术突破临界点,微纳尺度与工业级应用融合催生新范式。在医疗、航空等领域,其跨尺度制造能力改写规则,企业快速成长,设备出口多地区,改变传统分工,正参与定义未来制造标准,影响相关产业发展。

产品介绍

在深圳一家精密医疗器械企业的实验室里,工程师们正在用一台看似普通的设备打印人工血管支架。令人惊叹的是,这些支架的精细结构达到了头发丝直径的十分之一,复杂的三维网络结构让细胞能够自然附着生长 —— 这是传统制造工艺无法企及的精度。这台改变游戏规则的设备,正是来自中国的摩方精密微纳 3D 打印系统。这个场景折射出一个重要事实:当世界制造业还在讨论工业 3.0 还是 4.0 时,中国的 3D 打印技术已经悄然突破临界点,正在重新定义精密制造的边界。

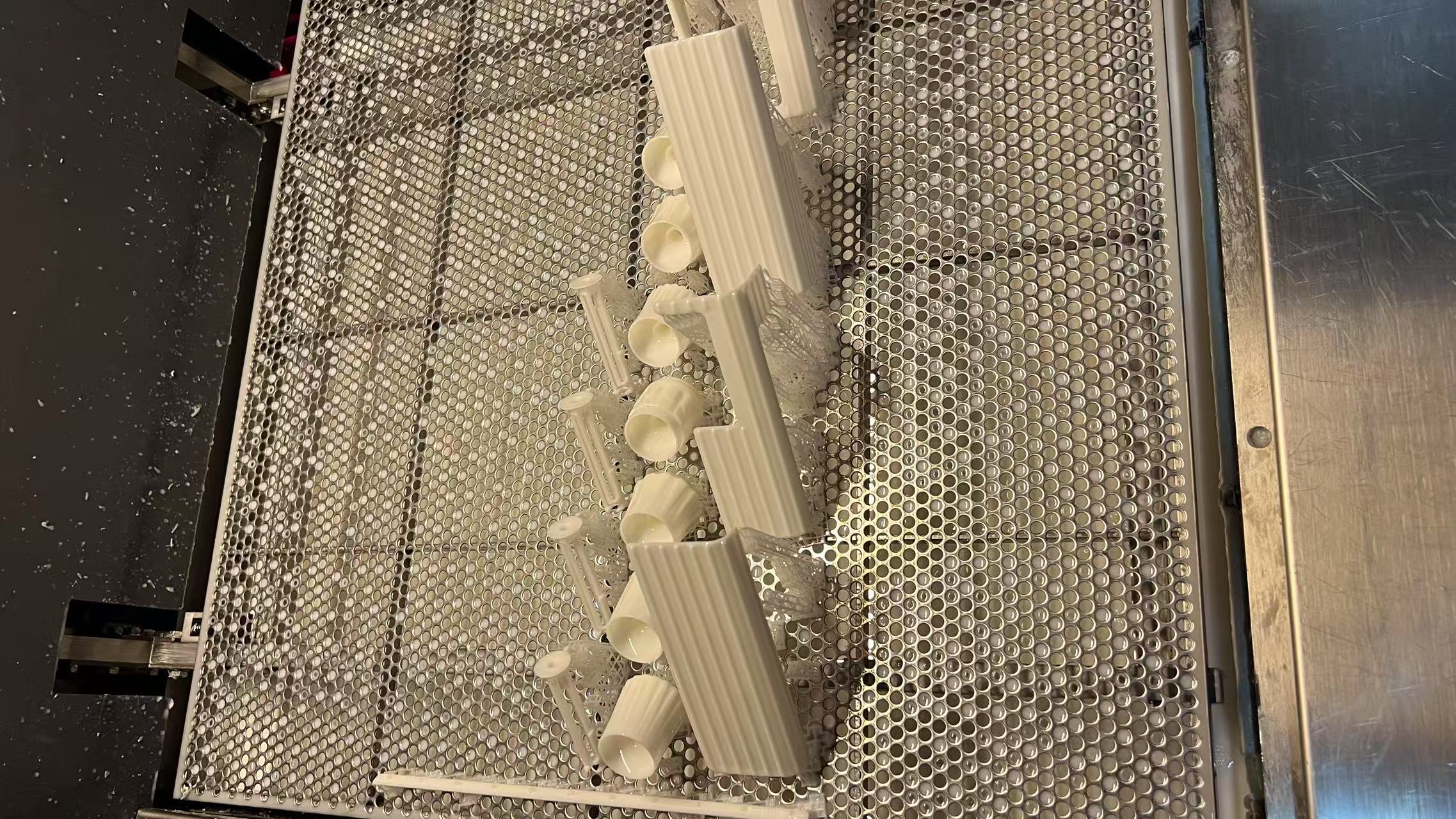

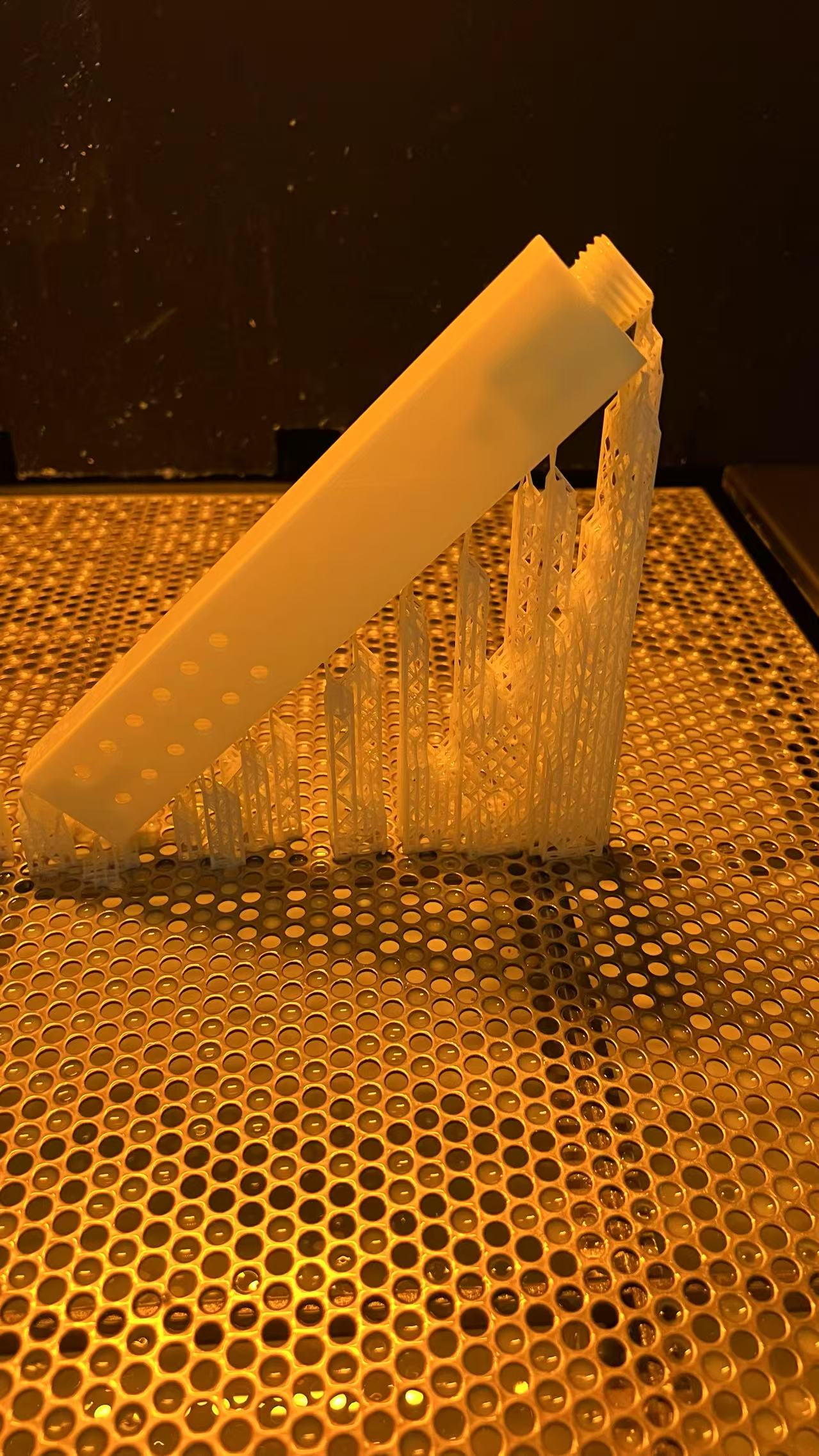

微纳 3D 打印技术的突破性进展,本质上是对 "制造精度" 这一基础参数的革命性提升。摩方精密开发的面投影微立体光刻技术(PμSL),将打印精度推至 2 微米的惊人水平,相当于人类红细胞的大小。这种技术采用高精度紫外光刻系统和特制光学器件,在液态树脂表面进行微米级投影固化,逐层构建复杂三维结构。在航空航天领域,该技术被用于制造微型涡轮发动机的冷却通道;在电子行业,它打印出传统工艺无法实现的微型天线和传感器。这种精度跃迁不是简单的量变,而是打开了制造业此前被物理限制锁闭的全新可能性空间。

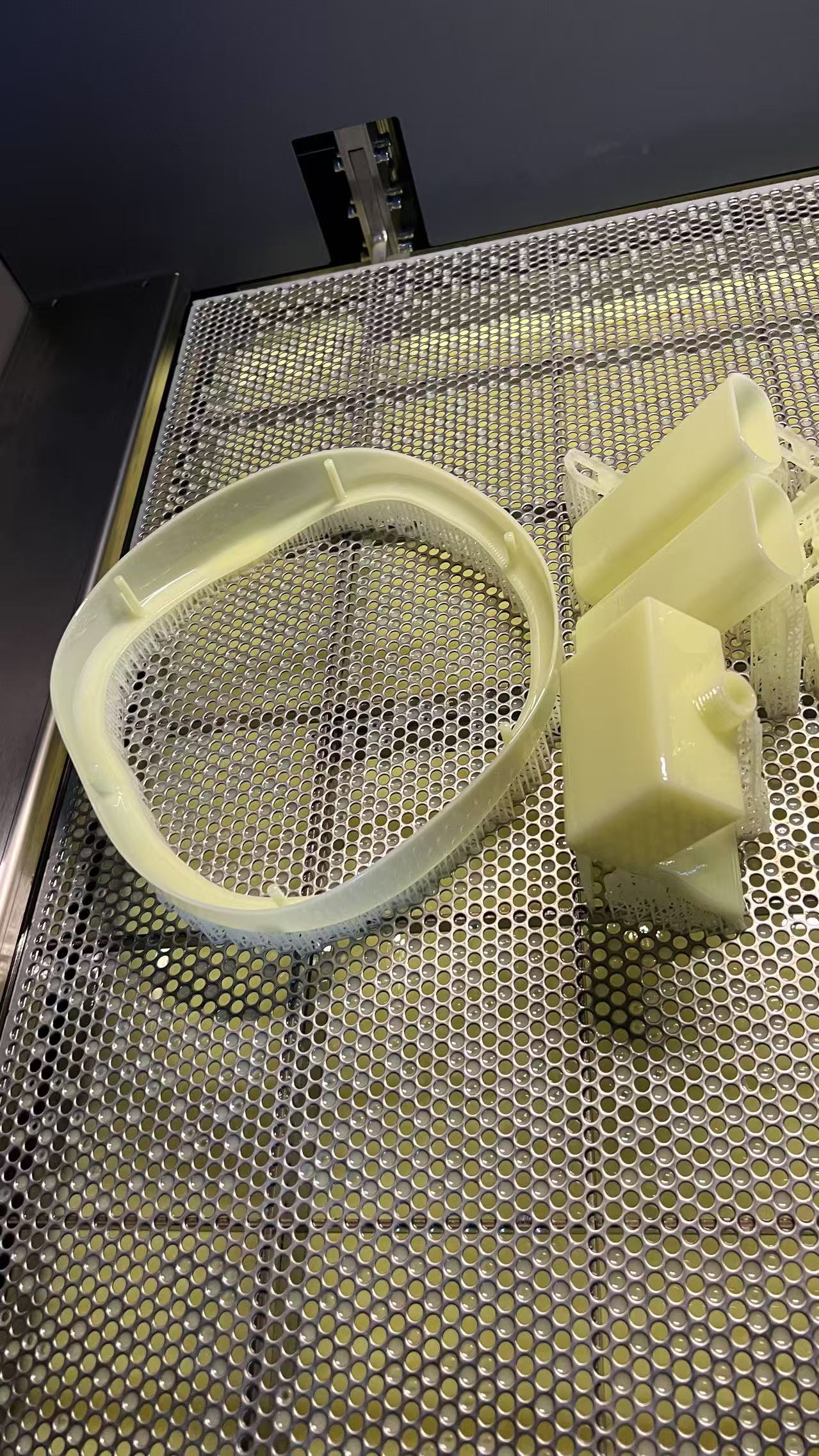

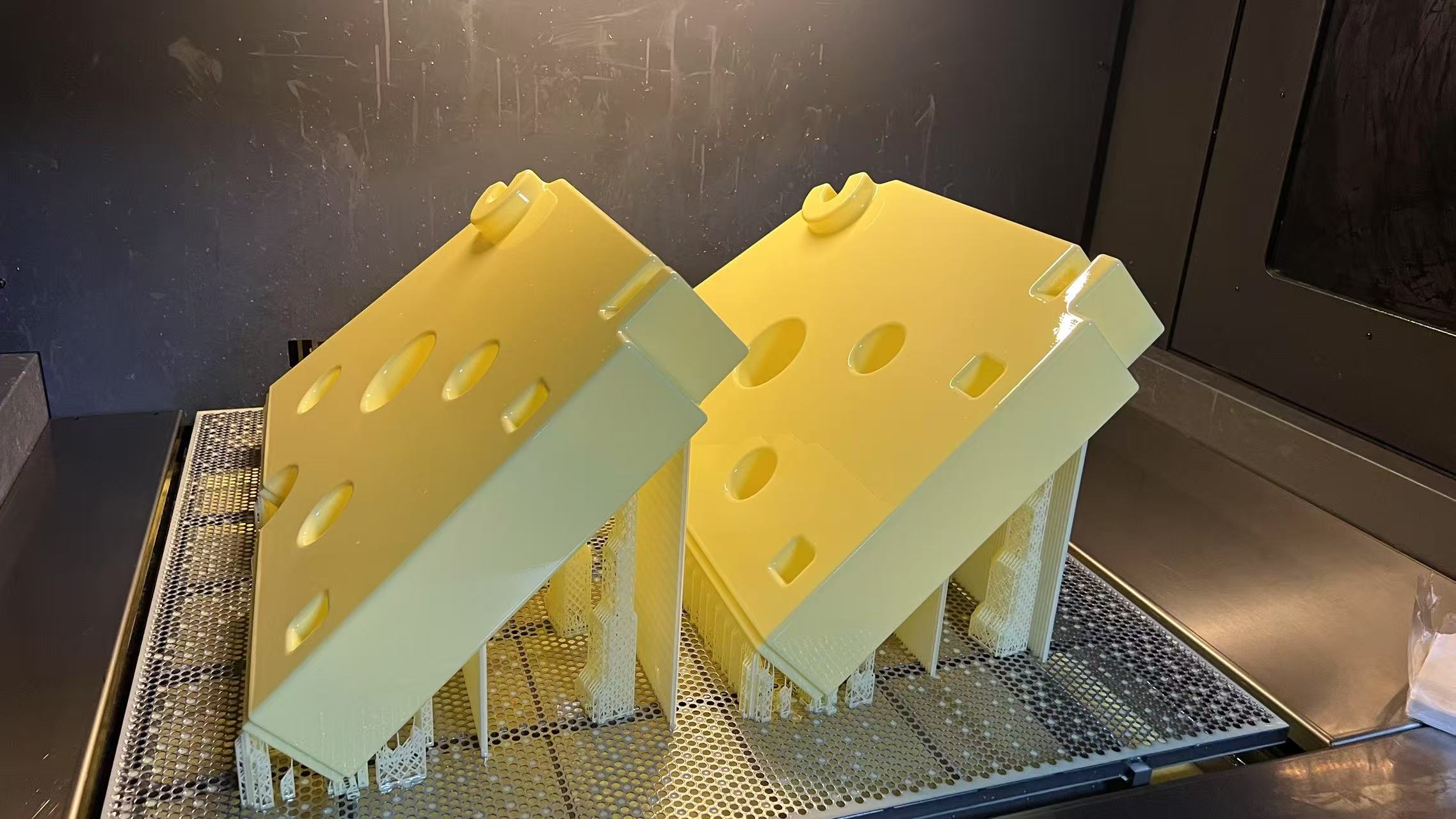

工业级 3D 打印正在经历从 "辅助工具" 到 "核心生产力" 的角色转换。传统认知中,3D 打印仅适用于原型制作和小批量生产,但如今在航空发动机燃油喷嘴、汽车轻量化部件等领域,它已成为量产选择。GE 航空采用 3D 打印技术生产的燃油喷嘴,将 20 个独立零件整合为单一构件,重量减轻 25%,寿命延长 5 倍。这种转变的背后是材料科学的突破(如高温合金、碳纤维增强聚合物)和打印速度的提升(部分技术已达每小时千克级输出)。工业级 3D 打印正在改写规模经济的公式,使 "大规模定制" 从营销口号变为工程现实。

中国在 3D 打印领域的崛起轨迹,打破了 "西方创新 — 中国制造" 的传统分工模式。摩方精密的成长历程颇具代表性:2016 年成立,2018 年即推出当时业界 3D 打印系统,如今产品已出口至海外 30 多个地区。这种快速赶超得益于中国独特的创新生态 —— 庞大的工程师红利、完整的制造业配套、活跃的风险投资。数据显示,中国金属 3D 打印设备装机量已占全球市场三分之一,在航空航天、医疗器械等高附加值应用领域占比持续提升。这种技术话语权的获取,使中国制造不再只是成本优势的代名词,而是开始参与制定高附加值制造的新标准。

微纳尺度与工业级 3D 打印的融合,正在催生 "宏观 — 微观" 一体化的制造新范式。在生物医疗领域,研究人员可以同时打印厘米级的人造骨骼及其表面微米级的仿生孔隙结构;在电子领域,能够一体化制造设备外壳和内置的微流道散热系统。这种跨尺度制造能力打破了传统生产流程中 "先零件后组装" 的线性思维,实现了产品功能与结构的协同优化。

站在产业变革的临界点上,3D 打印技术正在重构制造业的价值链逻辑。传统制造强调 "减材" 与 "成形",而 3D 打印倡导 "增材" 与 "生长";传统工艺追求标准与统一,新技术拥抱差异与个性。这种底层逻辑的转换,要求企业重新思考从产品设计到供应链管理的每个环节。对于中国制造业而言,这既是挑战更是机遇 —— 我们第一次有机会在部分领域跳过追赶阶段,直接参与定义未来制造的规则。