摘要

在航空航天领域,3D 打印技术正以颠覆性姿态重塑工业制造底层逻辑。针对火箭轻量化需求,该技术通过拓扑优化算法,将零件设计为中空夹层等复杂结构,如 Blue Origin 的 BE-4 火箭发动机部件减重 30%,零件数量大幅整合。对于钛合金铰链这类关键部件,3D 打印的激光选区熔化技术突破传统工艺限制,使材料损耗率降低、成型精度达 ±0.01mm,显著提升部件性能与寿命。以铂力特为代表的企业,更凭借大幅面打印设备实现大尺寸部件制造创新。3D 打印技术的应用,使研发周期缩短、制造成本降低 40%,并释放设计自由度,成为推动航空航天领域从工程设计迈向科学设计的核心力量 。

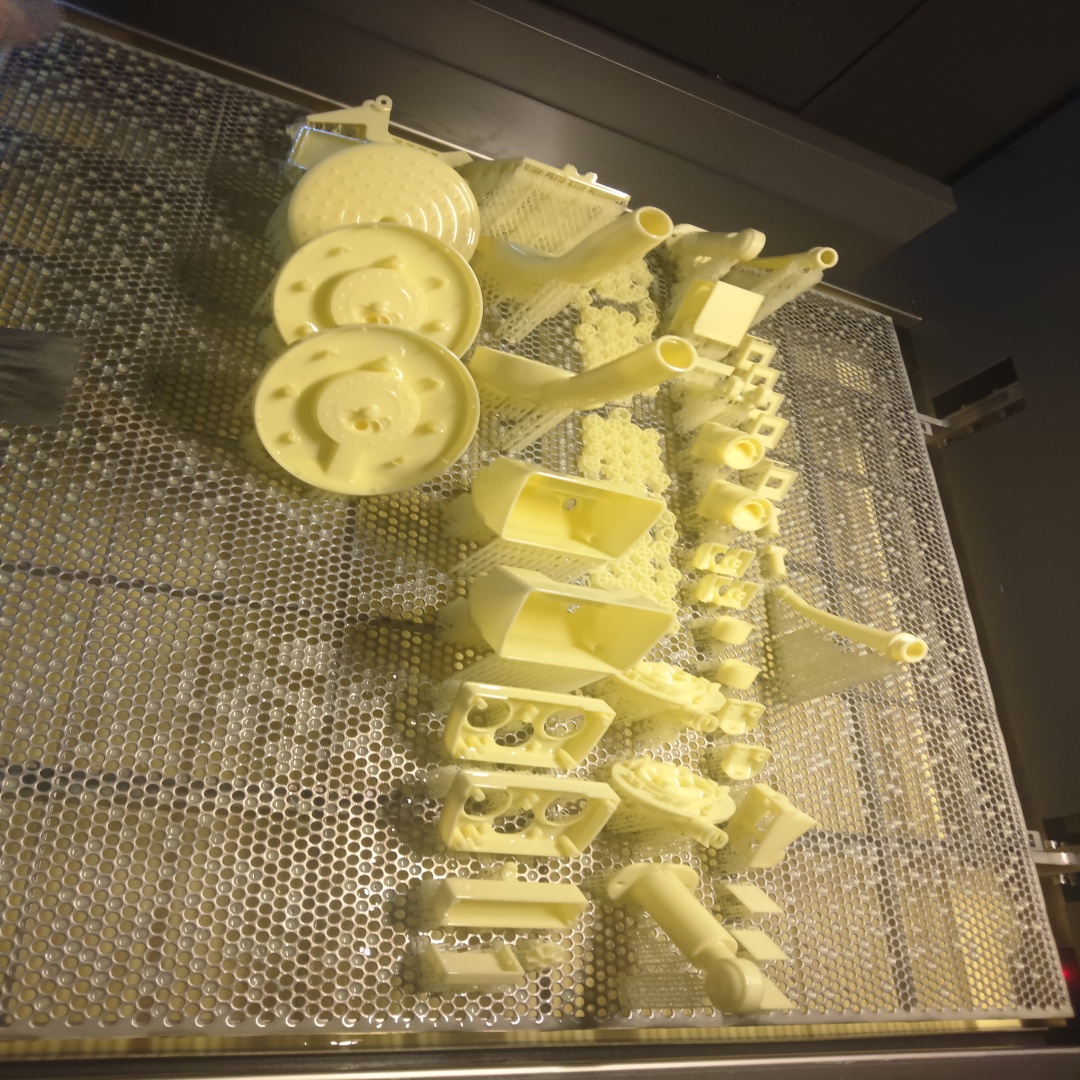

产品介绍

在航空航天领域,技术革新如同星辰跃迁,每一次突破都可能推动人类探索宇宙的边界。近年来,3D 打印技术以颠覆性姿态席卷而来,尤其在轻量化火箭零件与钛合金铰链制造领域,正重塑着航空航天工业的底层逻辑。

轻量化革命:让火箭 “轻装上阵”

在火箭发射的 “成本 - 载荷” 博弈中,轻量化是永恒的制胜密码。数据显示,火箭结构重量每降低 1 千克,全寿命周期内可节省 4.5 万升燃油,这意味着更高的运载效率与更低的发射成本。传统锻造、铸造工艺受限于材料利用率与结构复杂度,难以实现极致轻量化设计;而 3D 打印通过拓扑优化算法,可将零件设计为中空夹层、仿生蜂窝、镂空点阵等复杂结构。以美国 Blue Origin 为例,其 BE-4 火箭发动机的涡轮泵叶轮、燃料喷嘴等核心部件,均采用 3D 打印技术制造,不仅减重 30%,还将零件数量从 200 个整合为 1 个,大幅提升可靠性与生产效率。

钛合金铰链:3D 打印解锁精密制造新高度

钛合金因高强度、耐高温、抗辐射等特性,成为航空航天领域的 “黄金材料”。其中,钛合金铰链作为连接飞行器关键结构的枢纽,其制造精度直接影响系统可靠性。传统加工需经历铸造、切削、焊接等 10 余道工序,材料损耗率超 60%;而 3D 打印的激光选区熔化(SLM)技术,可将钛合金粉末逐层精准熔覆,实现复杂曲面一体化成型。例如,某型号卫星的太阳翼铰链通过 3D 打印优化内部结构,在同等承重下重量减轻 40%,同时提升了耐疲劳性能,使用寿命延长 2 倍以上。

铂力特:中国智造的航空航天 3D 打印样本

作为国内 3D 打印领军企业,西安铂力特研发的大幅面激光选区熔化设备,突破了航空航天大尺寸零部件制造的技术壁垒。在某重型运载火箭项目中,其设备成功打印出直径 1.5 米的发动机喷注器壳体,该部件采用多孔梯度结构设计,通过 3D 打印实现了传统工艺无法完成的 “随形冷却流道”,使发动机燃烧效率提升 12%。此外,铂力特还为多个航天型号打印钛合金铰链,凭借 ±0.01mm 的超高成型精度,满足了飞行器对零部件 “零缺陷” 的严苛要求。

技术革新背后的行业剧变

3D 打印技术的应用,正在航空航天领域引发三重变革:

研发周期压缩:从设计到原型制造,时间从数月缩短至数周,加速新型装备迭代;

制造成本降低:材料利用率从 30% 提升至 90%,单件生产成本平均下降 40%;

设计自由度突破:复杂仿生结构、多功能集成部件成为可能,推动飞行器性能跃升。

随着材料科学与打印工艺的持续突破,3D 打印将不仅是制造手段的革新,更将成为航空航天领域从 “工程设计” 向 “科学设计” 跨越的催化剂。未来,人类探索宇宙的每一步,都可能镌刻着 3D 打印技术的创新印记。