摘要

聚苯硫醚(PPS)材料通过3D打印技术为化工行业提供耐腐蚀部件制造新方案。该材料在强酸、强碱及有机溶剂环境中表现出稳定的化学稳定性,适用于阀门、管道、泵体等设备的耐腐蚀零部件制造。采用玻璃纤维增强后,3D打印PPS部件的拉伸强度可达66MPa,热变形温度达237℃,满足化工环境苛刻要求。此项技术不仅降低了设备维护成本,还为化工设备防护体系提供了新的解决方案,具有显著的经济效益和应用前景。

产品介绍

在化工行业的恶劣环境中,设备部件的耐腐蚀性能直接决定生产效率与安全。聚苯硫醚(PPS)材料正以其稳定的耐腐蚀性和3D打印技术的结合,为化工部件制造提供新的选择。

化学工业领域中长期面临着一个棘手难题:如何在强腐蚀、高温高压的恶劣环境下保证设备部件的长期稳定运行?传统金属材料往往在酸性或碱性介质中不堪重负,导致设备频繁更换和维护成本居高不下。

随着3D打印技术的持续发展和高性能工程塑料的不断创新,聚苯硫醚(PPS)材料正在为化工行业提供一种可行的解决方案。

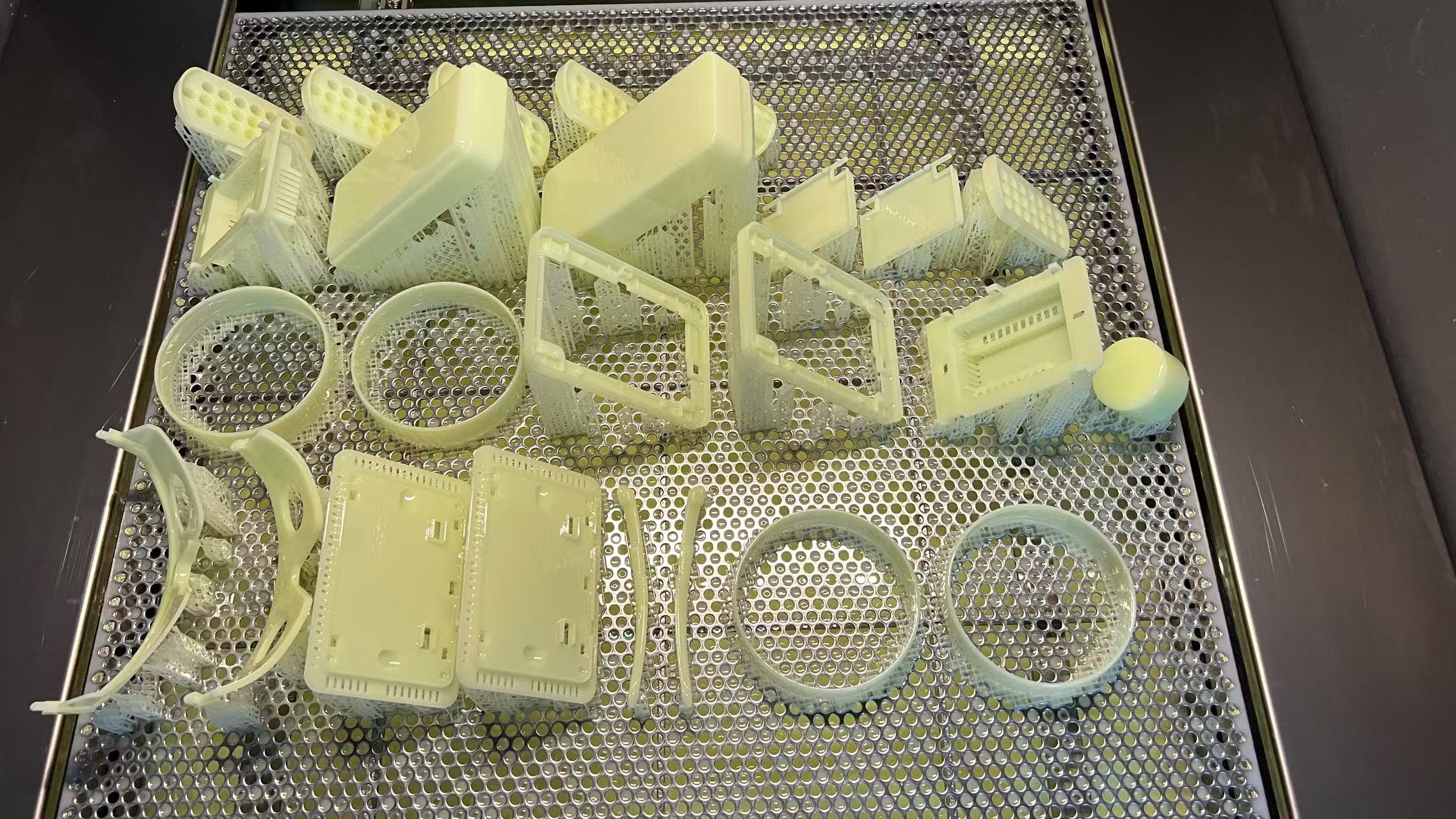

这种高性能工程塑料通过3D打印技术能够制造出复杂结构的零部件,为化工设备的部件替代带来了新的可能。

01 PPS材料:耐腐蚀性能稳定的选择

PPS是一种高性能热塑性树脂,其分子结构中的苯环和硫原子提供了良好的稳定性和耐腐蚀能力。研究表明,PPS纤维对大多数无机酸(如硫酸、盐酸、磷酸)和有机酸(如醋酸、甲酸)具有可靠耐受性。

这种材料能够在低浓度强酸环境中稳定工作,有效抵抗含硫氧化物(SO₂、SO₃)的酸性腐蚀。

除了耐酸性,PPS对低浓度强碱(如氢氧化钠、氢氧化钾)也有相应耐受性,只是在高浓度强碱环境中性能会有所下降。

PPS几乎不溶于200℃以下的所有已知溶剂,在典型的汽车燃油以及其他各类有机溶剂中都能保持稳定的化学稳定性。

02 3D打印拓展PPS材料应用

传统制造工艺往往无法充分发挥PPS材料的性能特点,特别是在制造复杂结构零部件时存在明显局限。3D打印技术的应用为解决这一难题提供了途径。

东丽公司开发的TORAYMILL® PPS树脂粉末具有良好的流动性和聚合物性能,适用于粉末床熔融成型(PBF)。这种材料的流动性使其能够与玻纤混合,成为强度较高的3D打印材料之一。

Polymaker推出的Fiberon PPS-GF20是一种采用20%玻璃纤维增强的PPS长丝,专为高达250毫米/秒的高速打印而设计。

该材料在保持打印效率的同时保持稳定的Z轴强度,有效减少翘曲问题。

03 PPS打印件的性能特点

3D打印的PPS部件具有可靠的性能指标。非增强PPS的拉伸强度可达49MPa,弯曲模量达3.3GPa,热变形温度(1.8MPa)为123℃。

而玻璃纤维增强后的PPS性能更为突出:拉伸强度高达66MPa,弯曲模量达5.2GPa,热变形温度(1.8MPa)提升到237℃。

这些性能数据表明3D打印的PPS部件能够满足大多数化工环境的严格要求。其热变形温度超过230°C,退火后更可升至236°C以上,同时具备UL94 V-0级别的防火标准。

04 化工领域的应用前景

在化工领域,PPS材料可用于制作耐酸碱的阀门管道、管件、阀门、垫片及潜水泵或叶轮等耐腐蚀零部件。其可靠的耐化学药品性使其成为化工设备部件的实用选择。

超临界水氧化环境处理城市废水、污泥装置的反应器和预热器是PPS材料可以发挥重要作用的应用场景。这些环境通常具有极强的腐蚀性,传统材料难以承受。

PPS滤袋在环保领域已经展现出稳定性能,应用于冶炼、化工、建材、火电、垃圾焚烧炉、燃煤锅炉等行业高温恶劣的工况条件。

通过PTFE覆膜技术,PPS滤袋的耐腐蚀性能得到进一步提升,能够抵抗大多数酸、碱及有机溶剂的侵蚀。

05 经济效益与未来展望

选择3D打印PPS部件带来了可见的经济效益。虽然PPS材料本身成本较高,但其长寿命和低维护需求使总体成本得到降低。

某百万吨乙烯项目采用钛合金管道系统后,全生命周期成本下降42%。这从侧面表明高性能材料替代传统材料可以带来的经济效益。

随着3D打印技术和材料科学的不断发展,PPS材料在化工领域的应用前景将更加广阔。

制造商能够根据特定化工环境的需求,快速打印出完全匹配的耐腐蚀部件,缩短交货期并降低库存成本。

PPS材料的3D打印技术已经能够制造性能可靠的终端部件。玻璃纤维增强后的PPS打印品拉伸强度高达66MPa,热变形温度可达237℃,能够满足大多数化工环境的严格要求。

未来随着材料性能的进一步优化和3D打印技术的普及,从反应器内衬到阀门管件,从传感器外壳到过滤系统,PPS材料将在化工设备的防护体系中发挥更大作用,为整个行业提供新的解决方案。