摘要

钛合金强度高、重量轻、耐腐蚀性优异且生物相容性好。工业级 3D 打印技术可突破传统加工限制,实现复杂结构制造。二者结合在多领域应用广泛:航空航天领域,3D 打印钛合金叶片助力空客 A350 部件减重 25%,波音 787 结构件生产周期大幅缩短;医疗领域,可定制人工关节,其骨植入物 10 年存活率近 95%,正畸托架治疗周期缩短 30%;赛车领域,Alpine F1 车队部件通过该技术实现减重 15%。当前虽面临成本高、标准待完善等挑战,但随着技术进步,国产化率提升,成本下降,未来潜力巨大。

产品介绍

在材料科学的璀璨星空中,钛合金以其不凡的特性,宛如一颗耀眼的明星,吸引着众多领域的目光。而工业级 3D 打印技术,恰似一位神奇的魔法师,为材料的加工与成型带来了革命性的变革。当钛合金邂逅工业级 3D 打印,一场创新制造的华丽盛宴就此拉开帷幕。

钛合金,可谓是材料界的 “六边形战士”。其强度高,能够承受巨大的外力而不轻易变形损坏,为产品的坚固耐用提供了坚实保障。重量轻的特点,使其在对重量敏感的领域,如航空航天、赛车等,具有无可比拟的优势,能有效降低能耗、提升性能。耐腐蚀性优异,无论是潮湿的大气,还是具有强腐蚀性的海水、化学介质,都难以对其造成侵蚀,大大延长了产品的使用寿命。更为独特的是,钛合金具有良好的生物相容性,这一特性使其在医疗领域大放异彩,成为制作人工关节等医疗器械的理想材料。

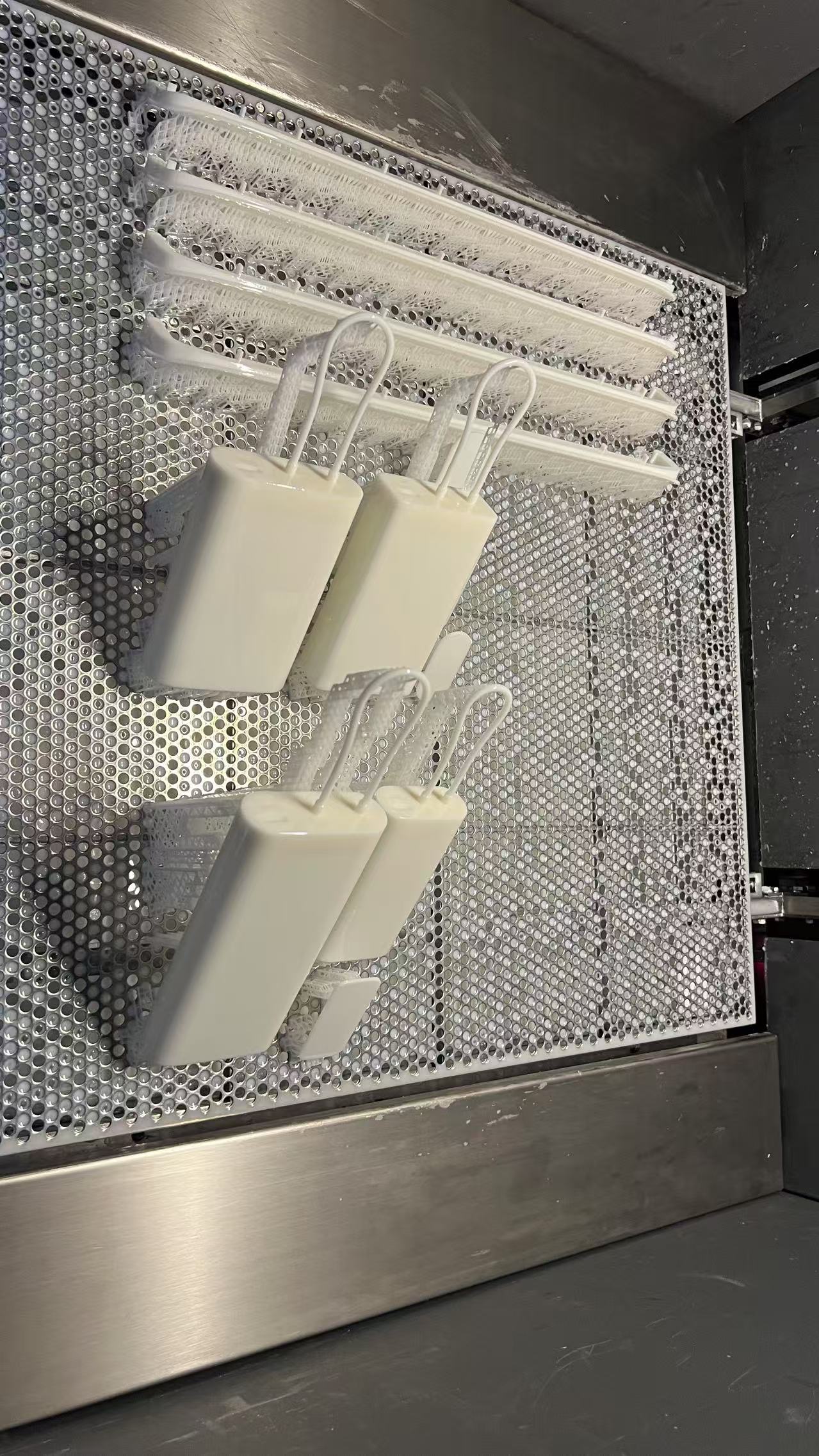

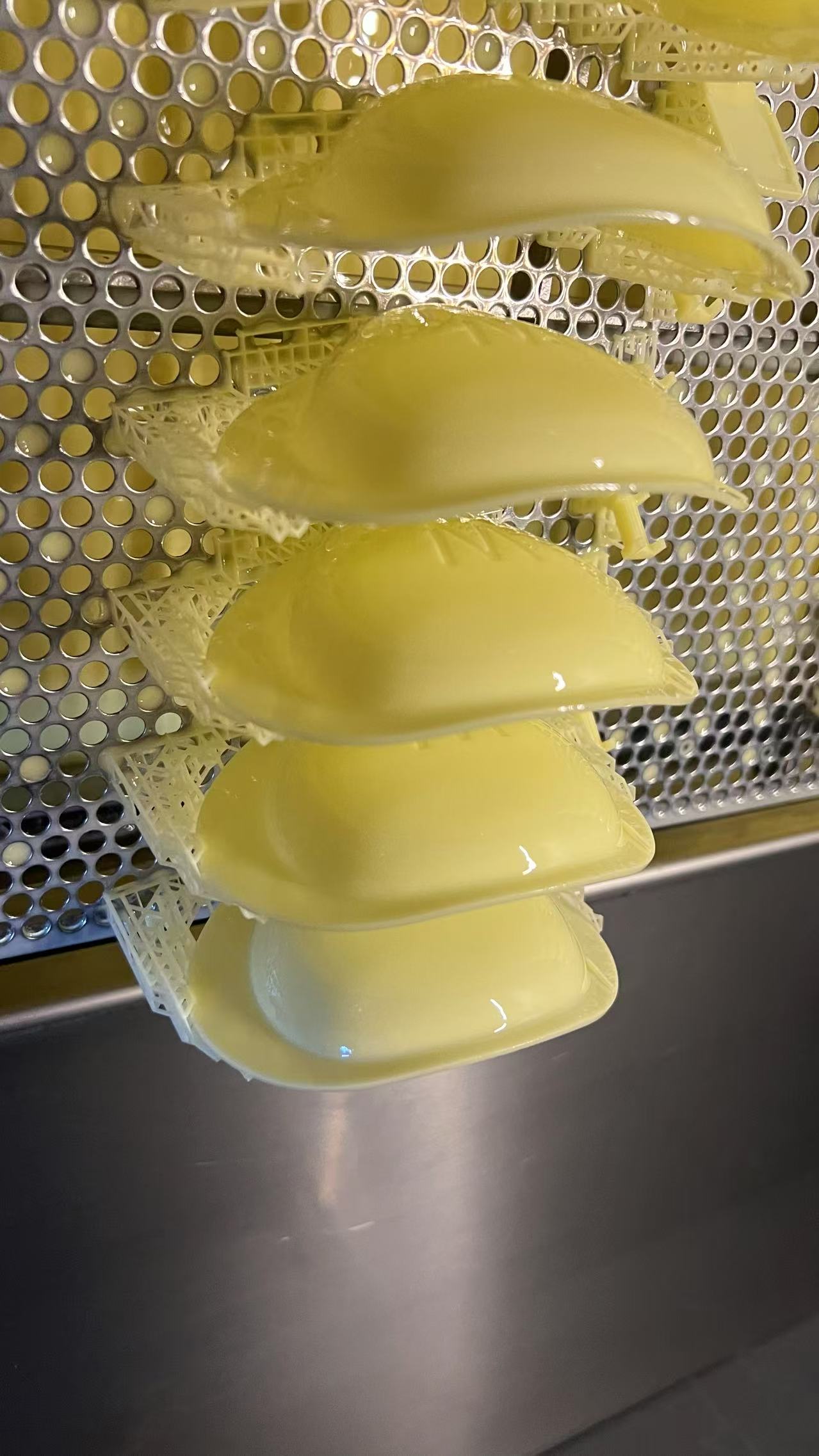

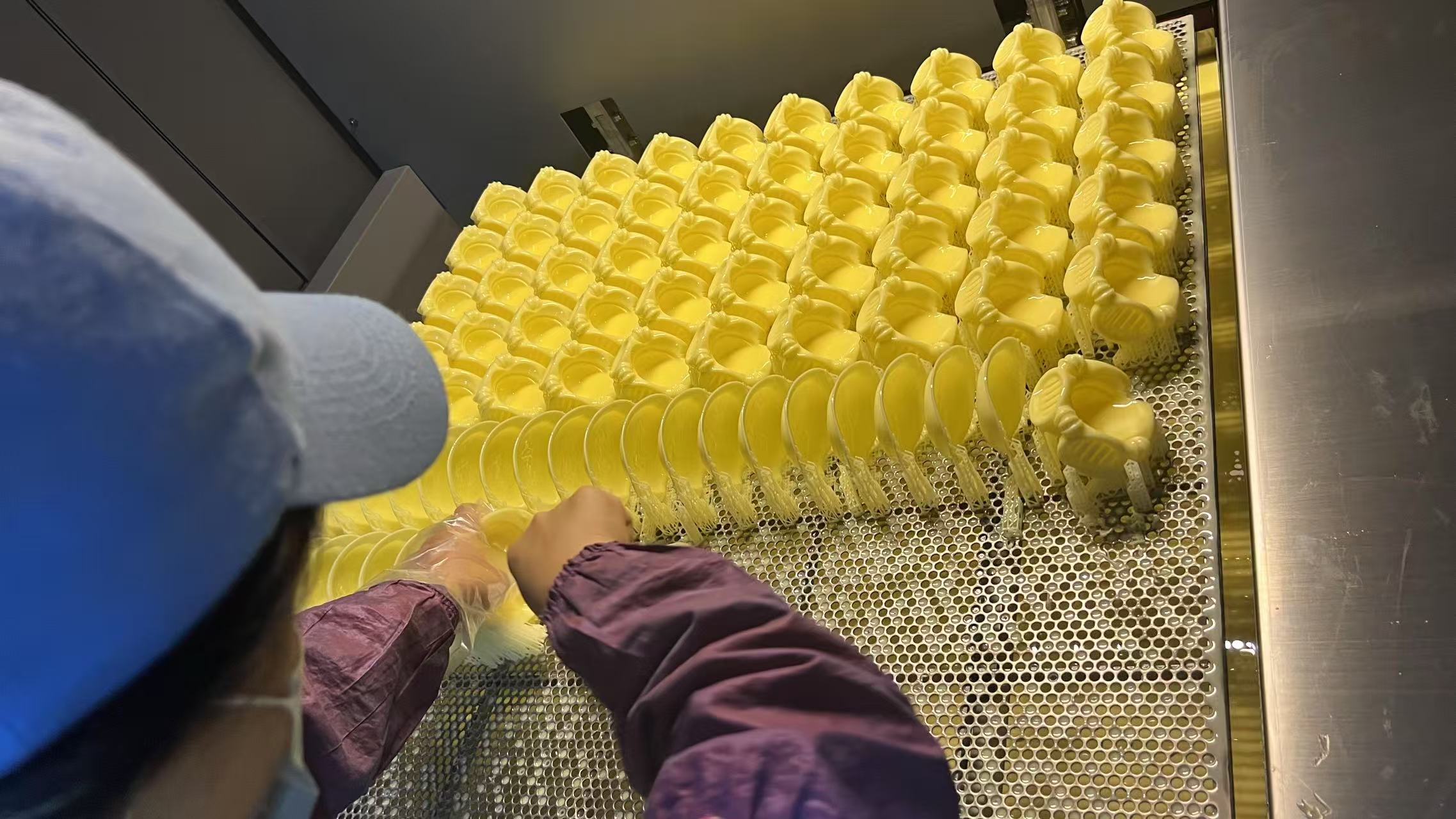

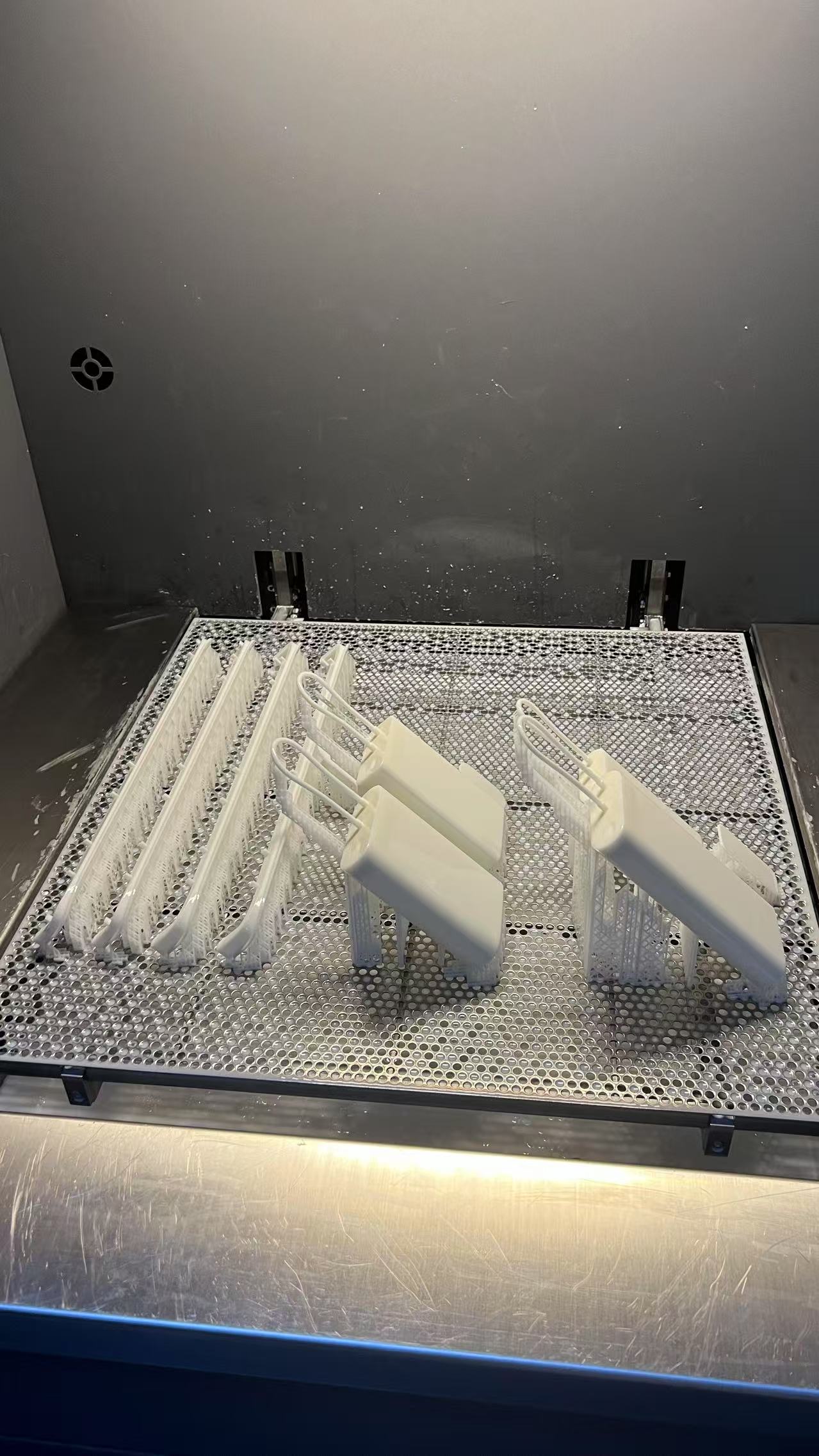

工业级 3D 打印技术,则为钛合金的应用开辟了全新的天地。传统的钛合金加工方式,如铸造、锻造等,在面对复杂结构时往往束手无策,且材料浪费严重。而 3D 打印技术,采用逐层堆积的方式,如同搭建积木一般,能够将数字模型转化为实体零件。它不受传统制造工艺的限制,能够轻松实现内部通道、蜂窝网格等复杂结构的制造,真正做到了你想要什么形状,就能造出什么形状。

在航空航天领域,钛合金与工业级 3D 打印的结合堪称天作之合。航空发动机的叶片,不仅需要具备高强度、耐高温的性能,还需拥有复杂的形状以提高燃烧效率。通过 3D 打印钛合金技术,能够制造出既满足性能要求,又具有轻量化特点的叶片。空客 A350 XWB 客机的钛合金部件,借助 3D 打印实现了 25% 的减重,每年节省近百万欧元燃油成本。同时,3D 打印还能大幅缩短生产周期,波音 787 的钛合金结构件,用传统工艺需要数月时间,而 3D 打印仅用 20 天就能完成,单架飞机成本降低 200 - 300 万美元。

医疗领域也是二者结合的重要应用场景。以人工关节为例,每个人的关节尺寸和形状都存在差异,传统的批量生产方式难以满足个性化需求。而 3D 打印钛合金技术,可以根据患者的具体情况,定制出与患者骨骼契合的人工关节。统计显示,3D 打印钛合金骨植入物 10 年存活率接近 95%,比传统材料提升超 25%。此外,3D 打印的钛合金隐形正畸托架,能根据患者口腔结构精确定制,治疗周期缩短 30%。

在赛车领域,钛合金的高强度和轻量化特性,以及 3D 打印的快速迭代优势,助力车队在极短的时间内优化零部件性能。Alpine F1 车队的液压蓄能器通过 3D 打印实现复杂螺旋结构,在有限空间内最大化性能,同时减重 15%。

尽管钛合金在工业级 3D 打印中的应用前景广阔,但也面临着一些挑战,如成本较高、标准有待完善、规模化生产存在瓶颈等。然而,随着技术的不断进步,设备和钛粉的国产化率提升,成本正在快速下降。相信在不久的将来,钛合金与工业级 3D 打印的结合,将在更多领域展现出巨大的潜力,推动创新制造迈向新的高度。