精度±0.1mm只是起点:厦门工厂解读工业级3D打印如何实现“零缺陷”批量一致性

2026-01-16 来自: 厦门题米科技有限公司 浏览次数:42

技术突破:多维协同系统构建质量基石

技术突破:多维协同系统构建质量基石

在厦门工厂的智能制造车间内,数十台工业级3D打印机正以毫米级精度同步作业。通过自主研发的材料预处理系统与环境参数联动平台,生产环境温度波动被控制在±0.5℃范围内。每台设备配备的多光谱成像传感器可实时捕捉打印层间结合状态,配合AI算法实现打印参数动态调节。

质量闭环:从微观结构到宏观形态的全程管控

在材料进料阶段,工厂采用光谱分析与X射线衍射双重检测机制,确保粉末材料粒径分布均匀性达到98.7%以上。打印过程中,声纹监测系统持续捕捉设备运行状态,当振动频率偏离基准值0.3%时立即触发预警。成型后的工件需经过CT断层扫描与表面轮廓仪双重检测,数据自动上传至区块链存证平台。

应用场景:复杂结构定制化生产的实践验证

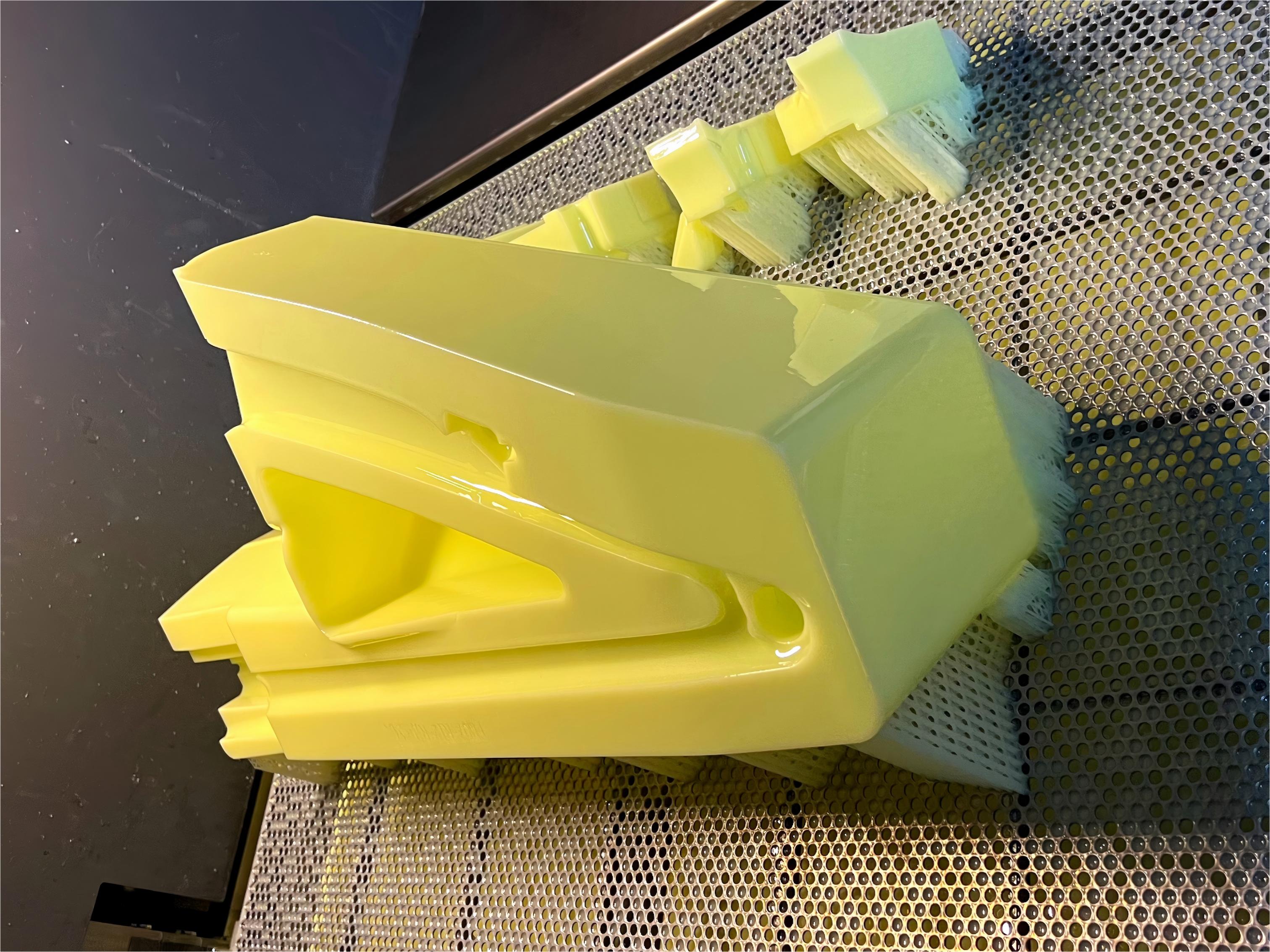

在航空航天领域,工厂已实现涡轮叶片复杂内冷通道的稳定批量生产,单批次50件产品的壁厚公差控制在±0.08mm以内。医疗领域定制化骨科植入物项目中,通过表面拓扑结构优化技术,成功将产品与骨骼的接触面积提升40%。汽车轻量化部件生产则采用梯度材料沉积方案,使单件减重达22%的同时保持结构强度。

持续进化:构建智能制造生态体系

工厂正在搭建数字孪生平台,将历史生产数据与实时参数流进行深度学习训练。通过虚拟仿真系统,新产品开发周期缩短至传统模式的1/3。同时建立材料-工艺-设备动态适配模型,使新订单导入时间控制在48小时内。这种持续优化机制确保了在满足客户多样化需求的同时,保持生产过程的稳定性。