摘要

厦门源头工厂依托20余年材料研发经验,构建覆盖尼龙、TPU、金属等20余种材料的3D打印解决方案,通过智能成型系统与全流程工艺优化,实现±0.1mm级精度和多样化表面处理,满足医疗、工业设计、教育科研等多行业差异化需求。其航天级铝合金、钛合金等特种金属材料突破传统制造限制,助力骨科植入物定制、家电模具快速开发及教学实验场景应用;同时建立开放材料生态,联合众多供应商动态更新数据库,并提供在线性能测试平台,赋能客户选型决策,推动3D打印从原型到量产的全链条升级。

产品介绍

材料创新驱动产业升级

材料创新驱动产业升级在快速迭代的工业环境中,材料创新已成为推动技术突破的关键驱动力。厦门源头工厂依托20余年材料研发经验,构建起覆盖尼龙、TPU、金属等20+材料体系的3D打印解决方案,为各行业提供从原型开发到批量生产的全链条支持。

多维材料矩阵满足差异化需求

工程塑料领域:尼龙材料凭借优异的机械性能,广泛应用于汽车零部件功能性验证及消费电子结构件开发,实现轻量化与耐用性的平衡。

柔性材料创新:TPU材料通过可调节的硬度参数,在医疗导管、可穿戴设备等领域展现出独特的形变恢复能力,满足动态场景应用需求。

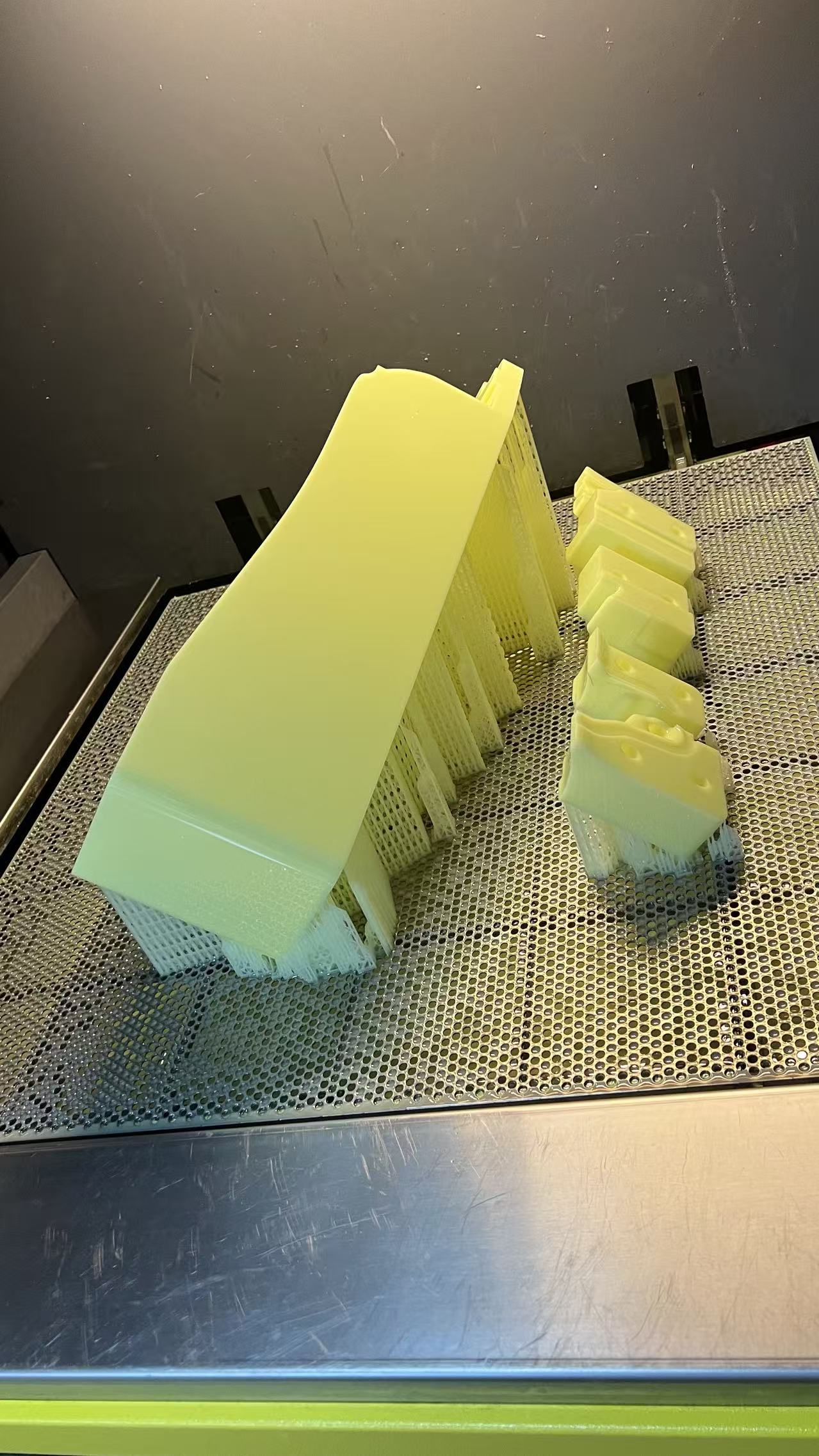

全流程工艺优化体系

通过自主研发的智能成型系统,实现材料特性与打印参数的动态适配。从切片处理到后处理工艺,每个环节均建立标准化操作流程,确保产品尺寸精度达到±0.1mm级。独创的表面处理工艺可满足不同场景的外观需求,从哑光质感到底切纹理均可定制。

跨行业应用实践

医疗领域:为骨科植入物制造商提供生物相容性材料解决方案,实现复杂解剖结构的精准匹配。

工业设计:协助家电企业完成概念模型到量产模具的无缝衔接,缩短开发周期40%以上。

教育科研:定制多材料复合结构教具,助力高校开展材料性能对比实验教学。

持续进化的材料生态

依托开放实验室平台,我们与全球材料供应商建立深度合作,定期更新材料数据库。通过材料性能测试云平台,客户可在线获取材料在不同环境下的力学、热学等关键参数,辅助进行材料选型决策。

从概念到量产,厦门源头工厂以材料创新为支点,持续探索3D打印技术的边界。如需获取特定行业解决方案,可通过官网提交技术需求,我们的技术团队将提供定制化咨询与测试服务。