摘要

厦门企业依托尼龙3D打印技术,凭借材料轻量化、耐温范围广(-20℃至80℃)、抗冲击与耐疲劳性能优异等优势,实现零部件快速制造与功能优化。该技术已广泛应用于汽车轻量化部件、电子绝缘外壳、医疗定制模型及消费品外观件等领域,提供从设计到小批量生产的全流程服务,并支持多种增强材料选择。相比传统开模工艺,显著缩短周期、降低模具成本,且材料可回收,助力企业实现灵活、低成本的生产模式。

产品介绍

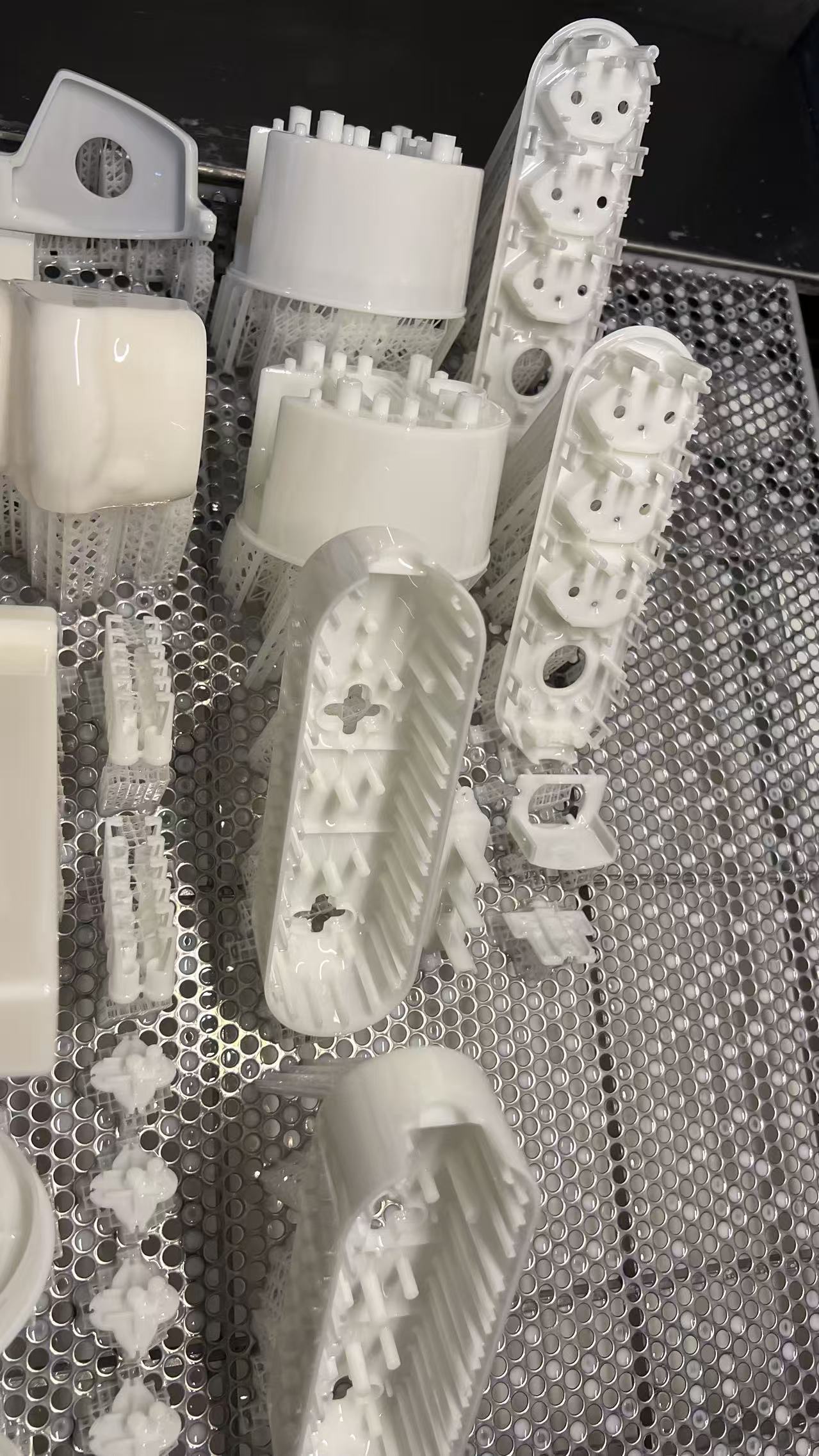

在制造业转型升级的浪潮中,3D打印技术正以多样化优势重塑生产模式。尼龙3D打印凭借其独特的材料特性和成型工艺,逐渐成为厦门本地企业实现零部件快速制造与功能优化的重要选择。

材料特性突破传统边界

相较于传统ABS材料,尼龙3D打印件展现出更优异的机械性能和环境适应能力。其抗冲击强度与耐疲劳性可满足复杂工况需求,同时具备-20℃至80℃的宽泛工作温度区间。材料本身的轻量化特性,使部件在保持结构完整性的同时实现减重,特别适用于航空航天、汽车等对重量敏感的领域。

跨行业应用持续扩展

在汽车制造领域,尼龙3D打印被用于生产轻量化部件,满足严苛的耐温要求;

电子行业则利用其绝缘特性制作精密外壳组件;

医疗领域通过快速成型技术实现定制化手术模型;

消费品行业借助表面处理工艺获得接近注塑件的外观效果。

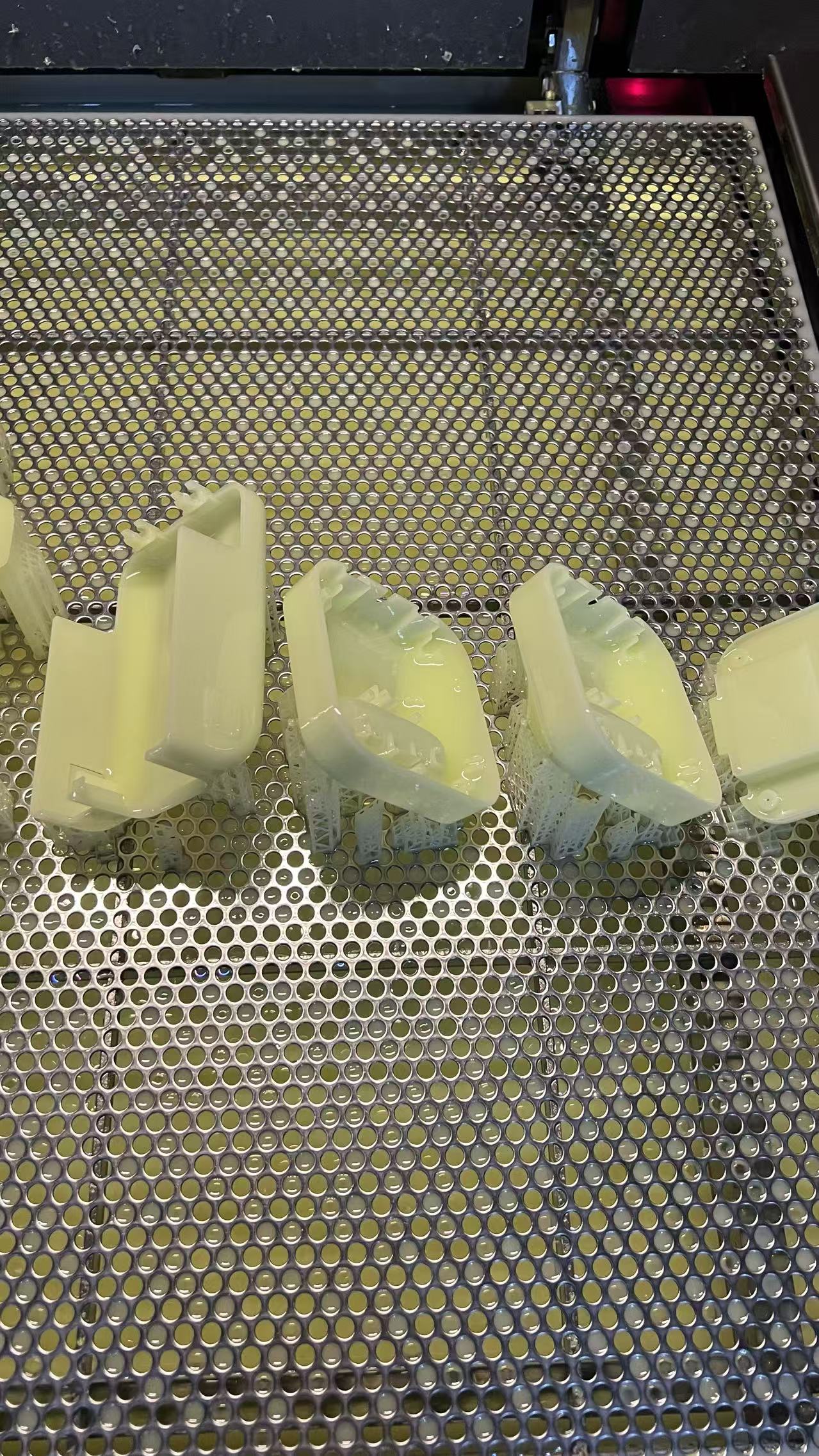

全流程服务赋能生产

我们提供从概念设计到小批量生产的全流程服务,支持STL/STEP等多种文件格式导入。通过工艺参数优化与后处理技术,确保打印件的尺寸精度与表面质量。针对不同需求,可提供未增强、玻纤增强及碳纤维增强等多样化尼龙材料选择,满足从原型验证到终端部件的多样化需求。

按需定制降低成本

相较于传统开模生产,尼龙3D打印显著缩短了从设计到成品的周期。对于小批量生产或定制化需求,可避免模具开发成本,实现快速迭代与灵活调整。材料本身的可回收特性也降低了长期使用中的资源消耗。

欢迎随时咨询,我们的技术团队将根据具体需求提供定制化解决方案,助力企业在保证性能的同时提升生产效率与市场响应速度。