芯片级 3D 打印革命:MIT 微型光子芯片技术如何重塑未来制造

2025-07-12 来自: 厦门题米科技有限公司 浏览次数:16

在制造业数字化转型的浪潮中,3D 打印技术正经历从 “宏观制造” 向 “微观智造” 的范式转移。麻省理工学院(MIT)研发的硬币大小芯片级 3D 打印机,以硅光子学为核心驱动力,持续拓展工业级增材制造的技术边界。

这款创新性设备的核心优势,源于其突破传统的光子操控系统。研究团队在 25 美分硬币大小的硅基芯片上,集成了由 160 纳米厚光学天线组成的高密度阵列 —— 每平方毫米可部署数千个光控单元。这些纳米级光学元件能发射波长精确可控的可见光束,通过动态调整光束的强度、相位和聚焦点,实现对光敏树脂的 “光雕刻” 式固化。与传统 3D 打印依赖机械臂移动喷头的工作模式不同,该系统通过纯光学操控完成三维结构成型,打印过程中无任何机械磨损部件,理论使用寿命可达传统设备的 10 倍以上。

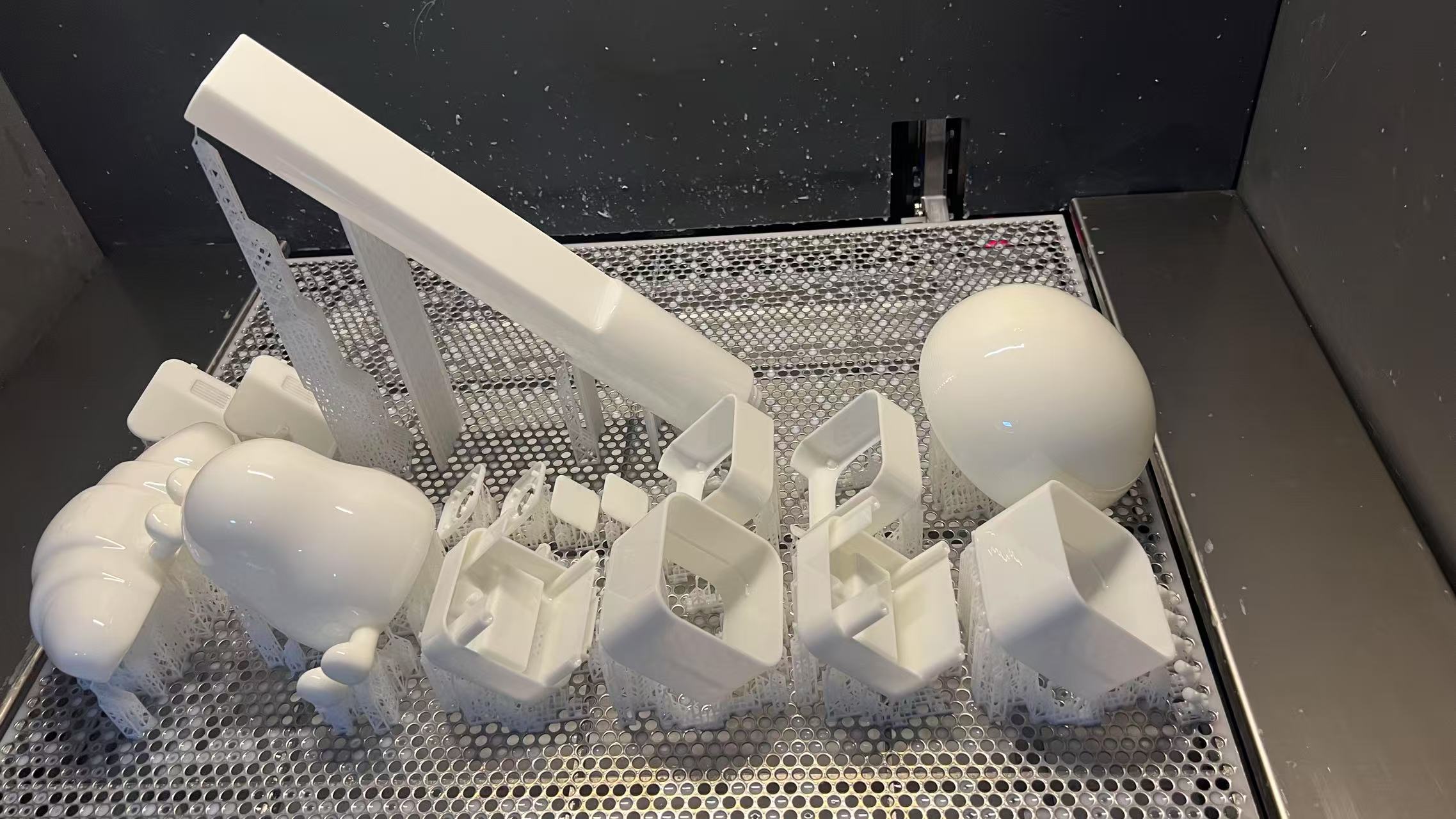

在工业制造场景中,这项技术有效应对三大核心挑战。其一是精度与速度的平衡难题:传统工业级 3D 打印机若要达到微米级精度,打印速度往往需降低至每小时几立方厘米,而 MIT 的光子芯片系统能在保持 5 微米分辨率的同时,将二维图案打印时间压缩至秒级,三维结构成型效率提升 3 个数量级。其二是设备小型化限制:目前汽车制造中常用的金属 3D 打印机重量动辄数吨,而该芯片系统仅需配套微型树脂槽和供电模块,整体体积可缩小至鞋盒大小,为生产线末端定制、野外应急制造等场景提供了可能。其三是材料适配性局限:研究团队已验证该系统可兼容陶瓷基树脂、生物活性树脂等 20 余种特种材料,为航空航天领域耐高温部件、医疗植入物等领域制造需求提供了新路径。

医疗健康领域正成为这项技术的首批应用领域。在骨科手术中,医生可通过术前 CT 扫描获取患者骨骼三维数据,术中利用便携打印设备现场制作与骨组织纹理匹配的钛合金涂层支架,手术适配精度从传统手工预制的 ±0.5 毫米提升至 ±0.05 毫米。更具突破性的是生物打印应用 —— 该系统能精确控制细胞悬浮树脂的固化过程,成功打印出含血管网络的 3D 生物组织模型,为器官领域供体短缺问题提供了潜在解决方案。

工程制造领域则展现出更广阔的应用前景。在半导体封装环节,该技术可直接在晶圆表面打印微米级导电线路,将传统光刻工艺的多步骤流程简化为单步光固化操作,生产效率提升 40% 以上。在该领域装备维修场景中,工程师通过便携式终端扫描磨损部件,现场打印出符合原设备公差要求的替换零件,设备停机时间从传统供应链的数周缩短至小时级。

随着研发的深入,该系统正朝着多材料复合打印方向发展。研究团队近期实验显示,通过集成多波长光学天线,已实现金属粉末与高分子材料的同步打印,这为制造具有梯度性能的复杂构件奠定了基础。当这项技术与 5G 物联网结合,未来工厂的每台设备都可能搭载微型 3D 打印单元,形成分布式制造网络,从根本上优化传统供应链体系。

这场芯片级 3D 打印创新的深层意义,不仅在于设备尺寸的缩小,更在于它将增材制造从 “大型生产工具” 转化为 “智能制造节点”。当光子芯片的成本随着量产降至百元级别时,我们或许将迎来一个 “人人皆可参与制造” 的新工业时代。