厦门杏林藏着一个3D打印“硅谷”!可溶解支撑、双光束激光,中国智造在这里崛起

2025-08-18 来自: 厦门题米科技有限公司 浏览次数:79

在厦门杏林和集美,一场制造业的创新变革正在悄然发生。这里不仅有行业前沿的可溶解支撑材料,还有突破性的多波长DLP技术和双光束激光3D打印。一家本土企业甚至用这些技术为航天领域制作出了关键零部件,成本大幅降低70%!更值得关注的是,这些技术已经渗透到医疗、电子、文创等多个领域,正在改变我们的生产和生活方式。今天,就让我们走进这个隐藏的"3D打印创新基地",揭秘这些前沿技术如何推动产业升级。

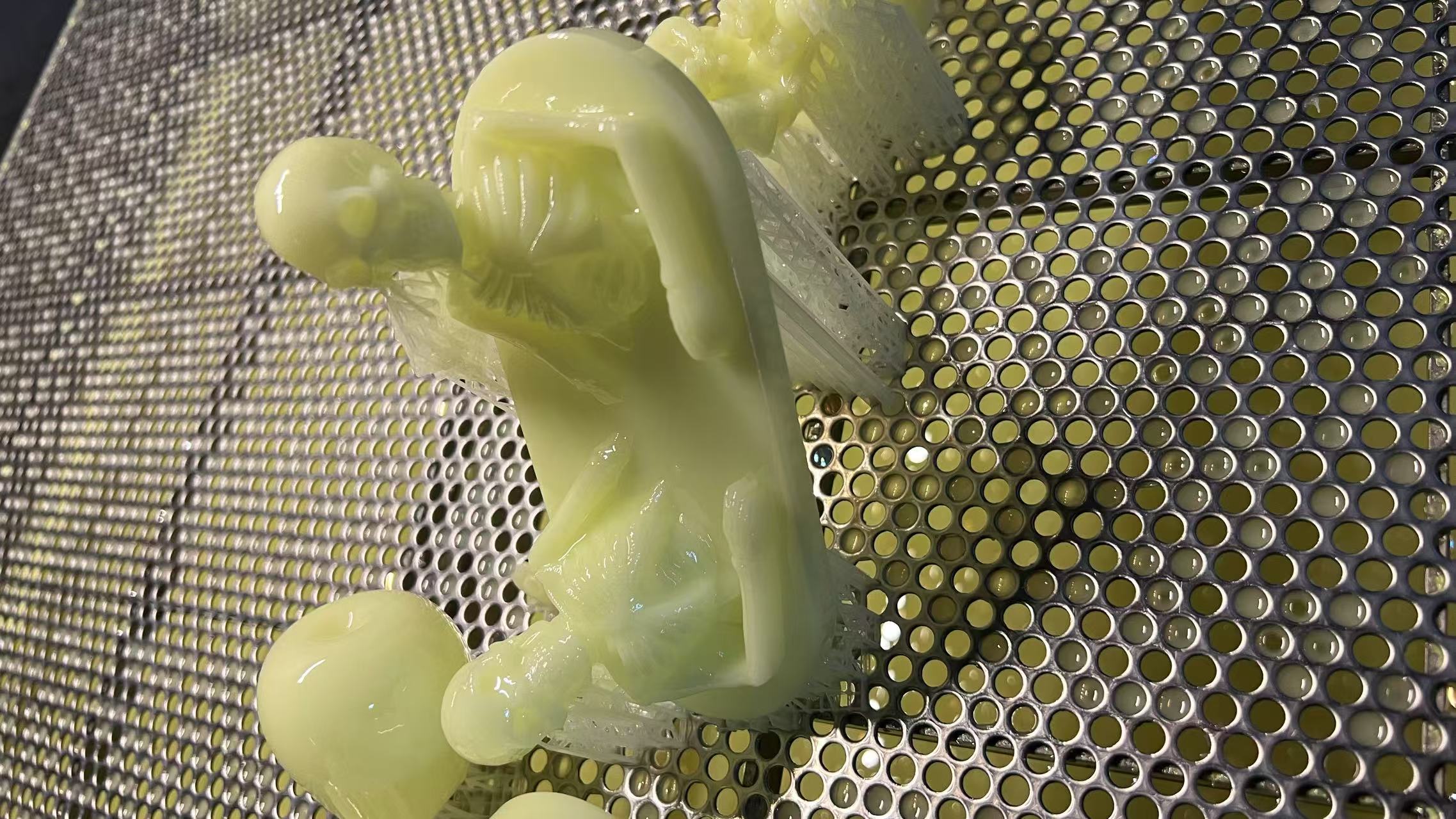

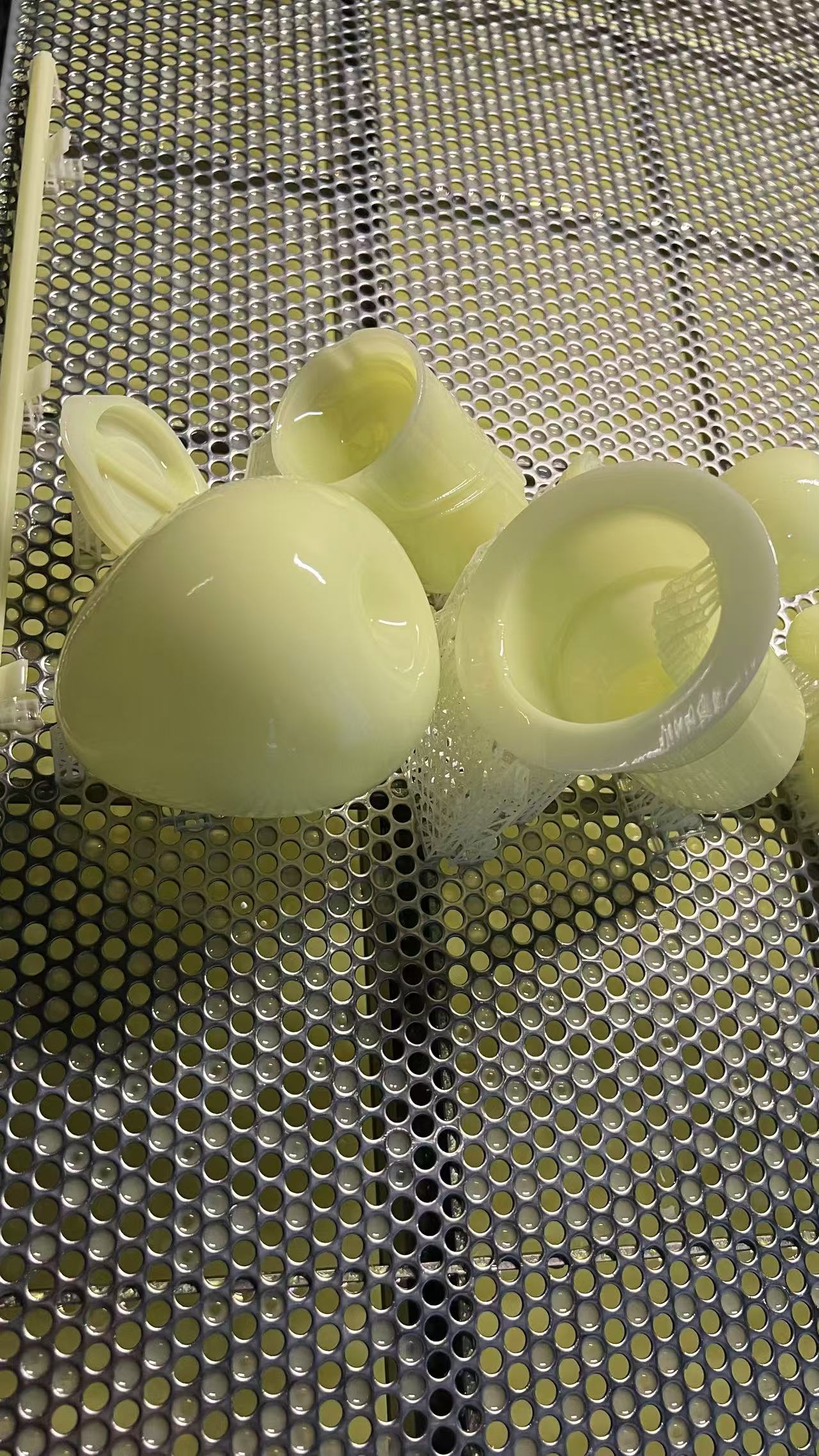

1. 可溶解支撑材料:3D打印的"智能助手"

传统3D打印在制作复杂结构时,往往需要手动拆除支撑材料,不仅耗时耗力,还容易损坏精细部件。而厦门杏西工业区的一家企业成功研发出了"智能水溶性支撑材料",只需将打印件浸泡在特定溶液中,支撑结构就会自动溶解,不留任何痕迹,精度达到0.05毫米。

应用实例:医疗领域的进步

厦门某骨科医疗器械公司利用这项技术,成功制作出个性化髋关节假体。传统工艺需要3天才能完成,而采用可溶解支撑材料后,生产周期缩短至5小时,且假体的表面光滑度显著提升,术后适应性更好,大大优化了患者的恢复过程。

应用实例:精密仪器的突破

一家精密仪器制造商在制作微型齿轮组时,传统支撑结构难以完全清除,导致产品合格率不足60%。而采用可溶解支撑后,合格率提升至98%,生产效率提高10倍以上。

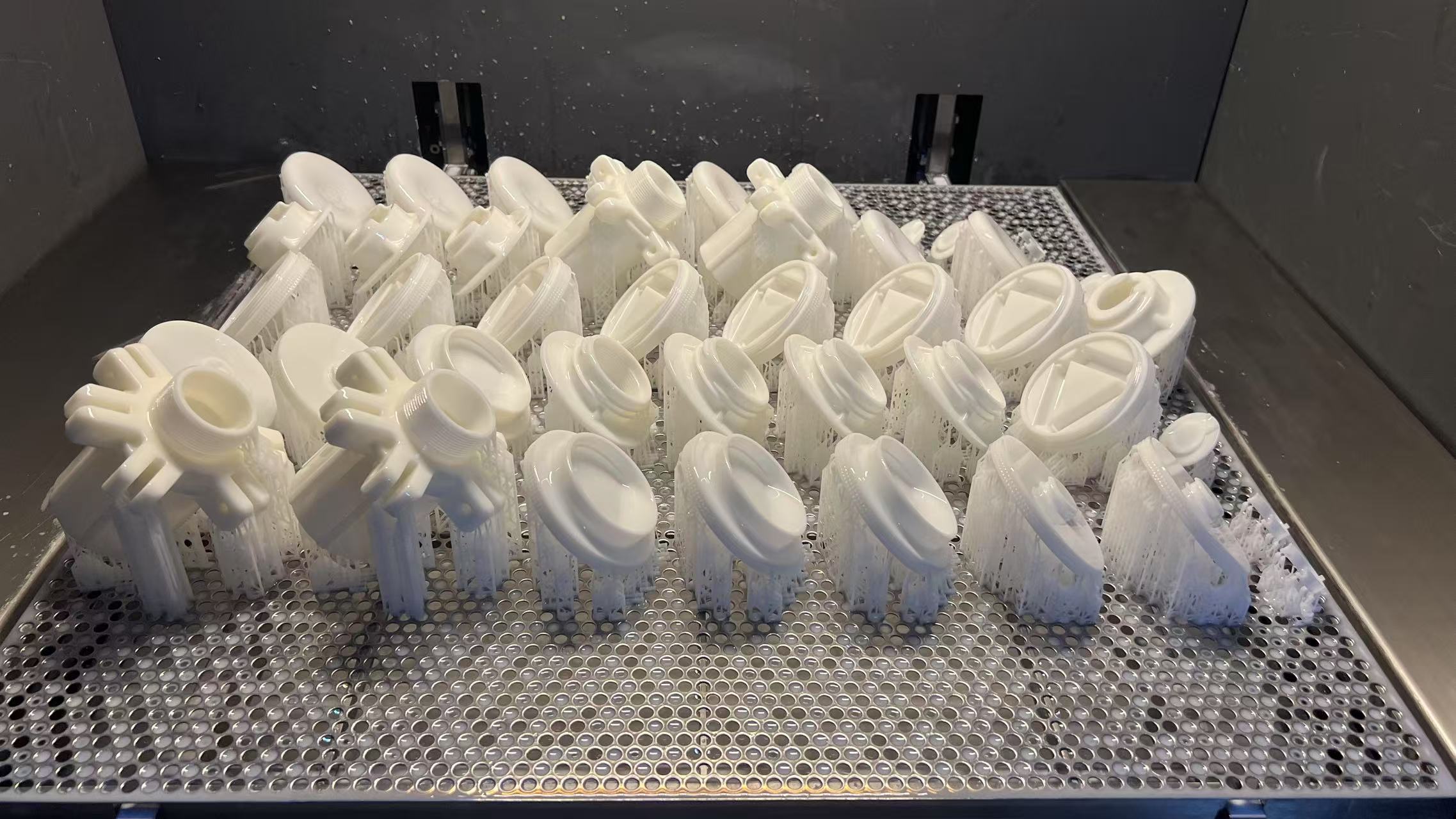

2. 多波长DLP技术:多功能一体成型

传统的DLP(数字光处理)3D打印机通常只能使用单一材料,而集美大学实验室研发的多波长DLP技术,通过切换不同波长的光源,实现了在同一台机器上打印硬质塑料、柔性橡胶甚至导电材料。

应用实例:智能穿戴的创新

厦门一家电子企业利用多波长DLP技术,一次性制作出带有嵌入式电路的智能手表外壳。传统工艺需要分别制造外壳和电路,再通过复杂组装完成,而新技术直接一体化成型,产品合格率从70%提升至90%,生产成本降低40%。

应用实例:生物医学的探索

研究人员还尝试用多波长DLP打印仿生组织支架,硬质部分模拟骨骼,柔性部分模拟软骨,为未来个性化医疗提供了新的可能性。

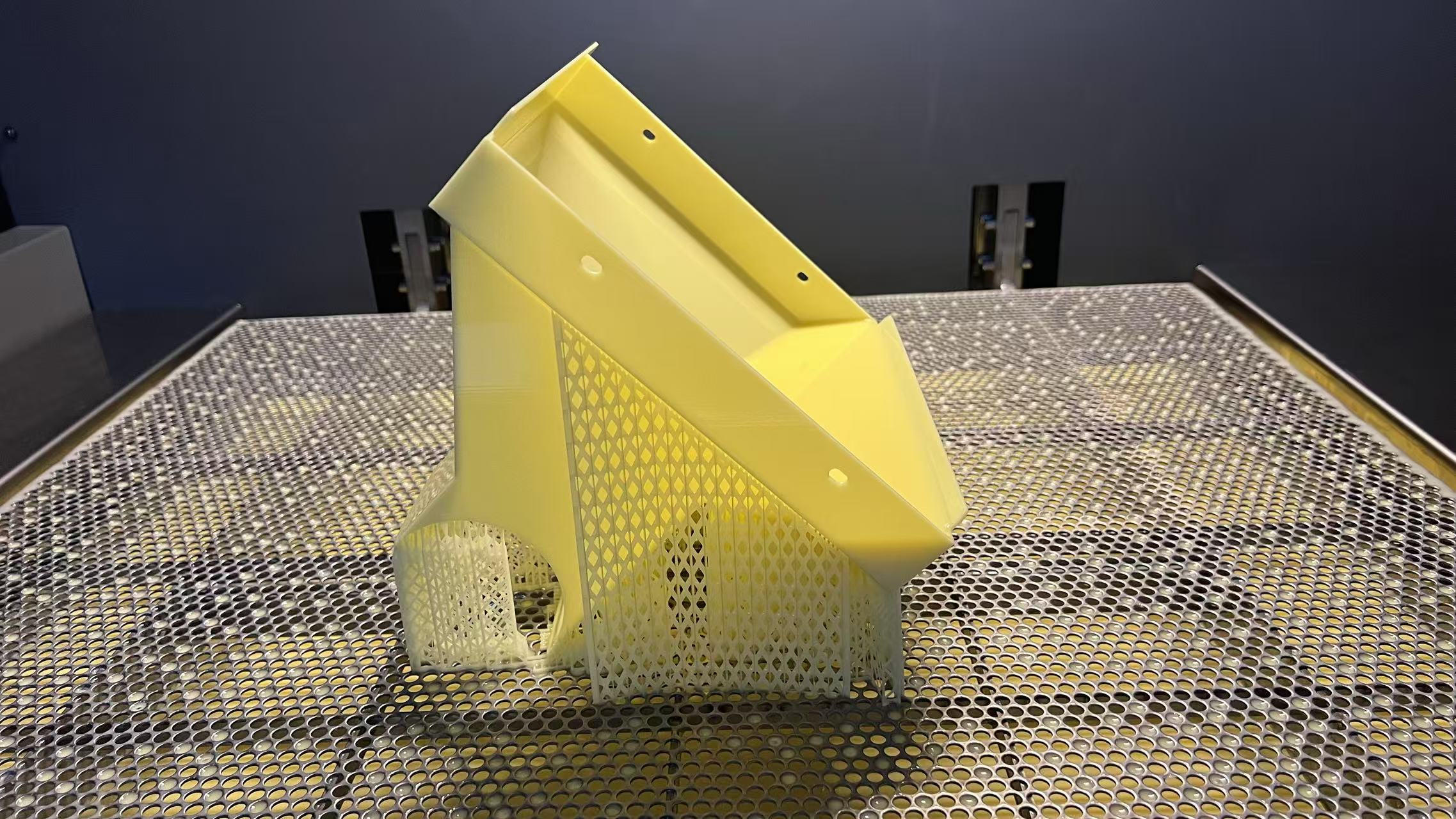

3. 双光束激光技术:一体成型,强度优异

杏林某高新技术企业开发的双光束激光3D打印技术,利用两束激光协同作业,一束用于熔化金属粉末,另一束用于实时退火处理,使得打印速度显著提升,同时成品的抗拉强度达到传统锻造件的水平。

应用实例:航天领域的应用

国内某航天科技集团采用这项技术制作火箭发动机燃料喷嘴,不仅耐高温性能大幅提升,而且生产周期从原来的2个月缩短至1周,成本仅为传统工艺的1/3。

应用实例:汽车制造的优化

一家新能源汽车制造商用双光束技术制作铝合金车身结构件,重量减轻30%,强度却保持稳定,整车能耗降低15%。

4. 厦门3D打印产业生态:杏林+集美的创新协同

杏西工业区:已聚集20多家3D打印上下游企业,形成从材料研发、设备制造到终端应用的完整产业链。

集美文教区:依托集美大学、华侨大学等高校资源,建立了3D打印产学研基地,已培育出多个创新项目。

5. 未来展望:3D打印的无限可能

建筑行业:厦门已有企业尝试用大型3D打印机制作环保建筑构件,成本比传统方式显著降低。

食品行业:集美大学正在探索3D打印个性化营养食品,未来可能为餐饮业带来新变革。

教育领域:厦门多所中小学已引入3D打印课程,培养学生的创新思维。

从精密医疗到航天科技,从智能穿戴到创意设计,厦门的3D打印技术正在书写"中国智造"的新篇章。如果你也对这项技术感兴趣,不妨预约参观杏林工业区的开放活动,亲身体验这些前沿技术的魅力!

从精密医疗到航天科技,从智能穿戴到创意设计,厦门的3D打印技术正在书写"中国智造"的新篇章。如果你也对这项技术感兴趣,不妨预约参观杏林工业区的开放活动,亲身体验这些前沿技术的魅力!