摘要

泉州制造业正通过镍基合金与DMLS 3D打印技术的融合实现产业升级。镍基合金优异的耐高温、抗腐蚀性能可提升机械装备、能源化工等行业设备性能,而3D打印技术则能实现复杂部件的快速成型,降低生产成本。这一技术组合为泉州企业在航空航天配套、机械优化等领域带来新发展机遇,有望推动本地制造业向高附加值领域转型。

产品介绍

在泉州制造业迈向智能化、高价值化转型的过程中,镍基合金与3D打印技术的结合,为本地企业提供了突破传统制造限制的新路径。作为一种在极端环境下表现突出的材料,镍基合金通过创新的金属激光烧结(DMLS)技术,能够实现复杂部件的快速成型,为泉州的机械装备、航空航天配套、能源化工等行业带来新的发展可能。

镍基合金:高温环境下的可靠选择

在超过1000°C的高温条件下,普通金属材料往往难以满足需求,而镍基合金凭借其稳定的镍基体与铬、钼、钛等元素的优化组合,展现出优异的耐热性、抗腐蚀性和结构强度。

这一特性对泉州企业具有重要价值:

机械装备:纺织、陶瓷等行业的高温设备部件,采用镍基合金可延长使用寿命,减少维护需求。

能源化工:石化炼化设备中的高温管道、反应器,升级为镍基合金材质可增强耐腐蚀性,提高运行稳定性。

技术密集型制造:随着泉州布局航空航天配套产业,镍基合金在航空发动机叶片、火箭喷嘴等关键部件上的应用,可为本地企业拓展新的市场空间。

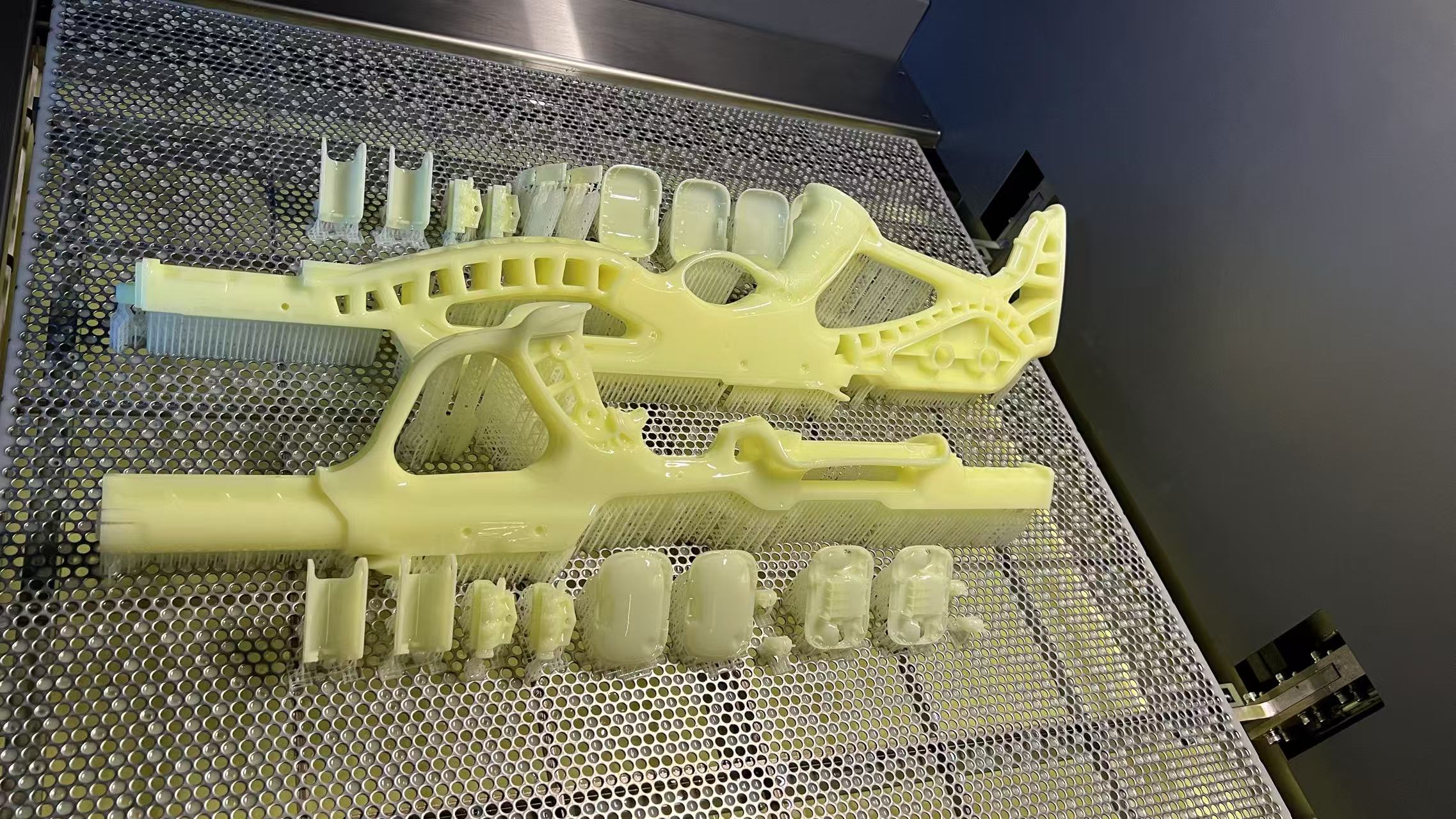

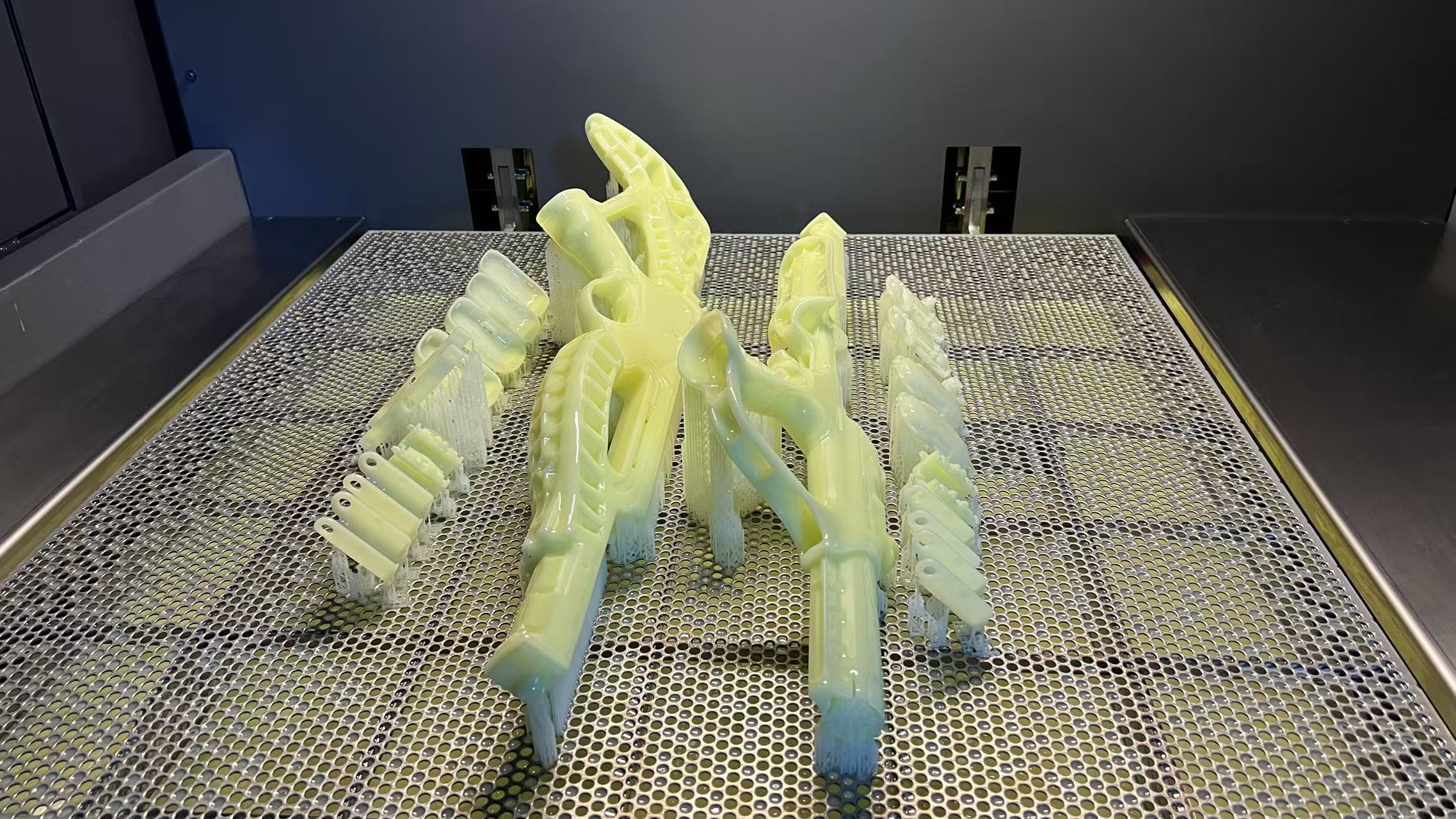

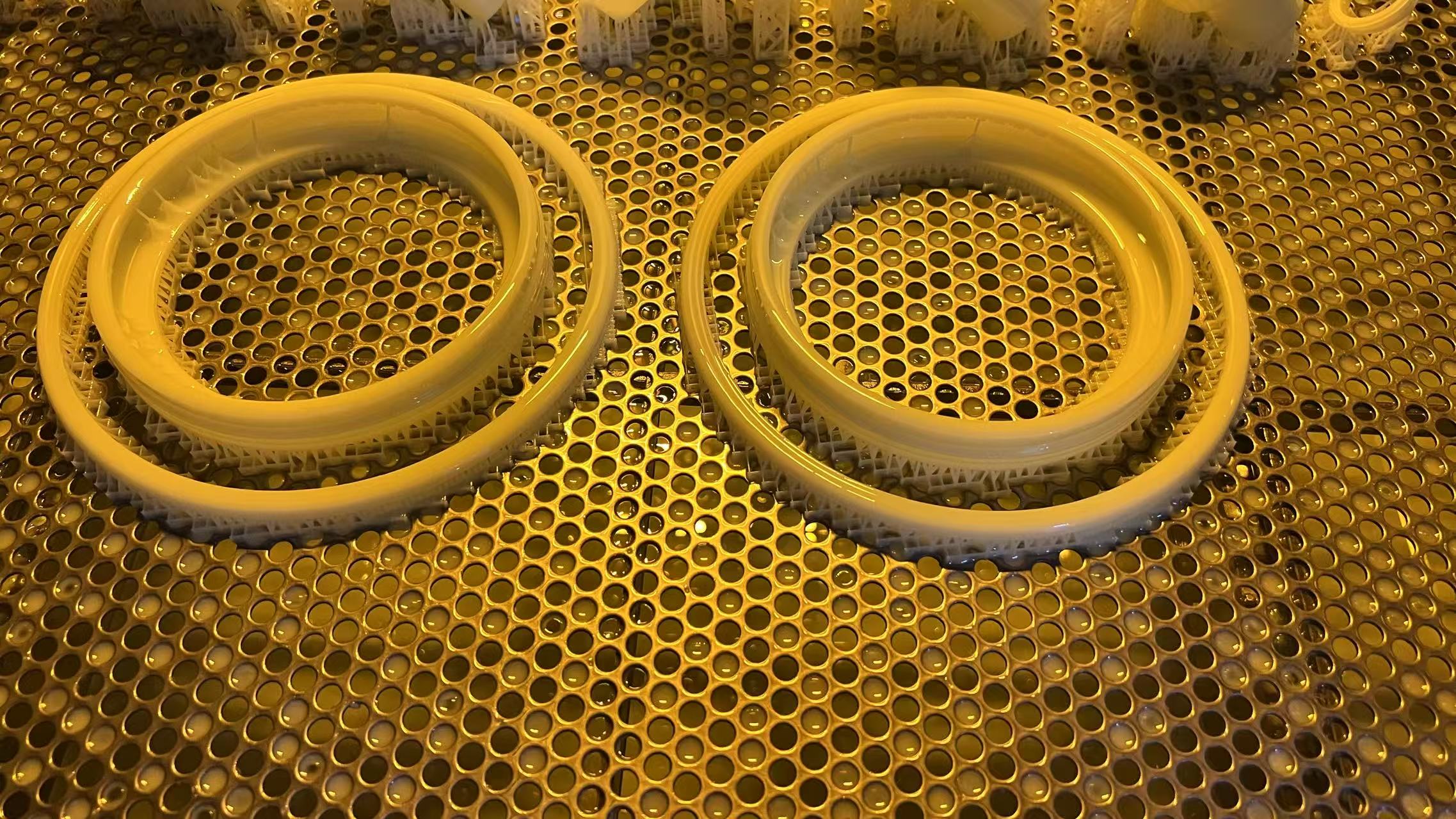

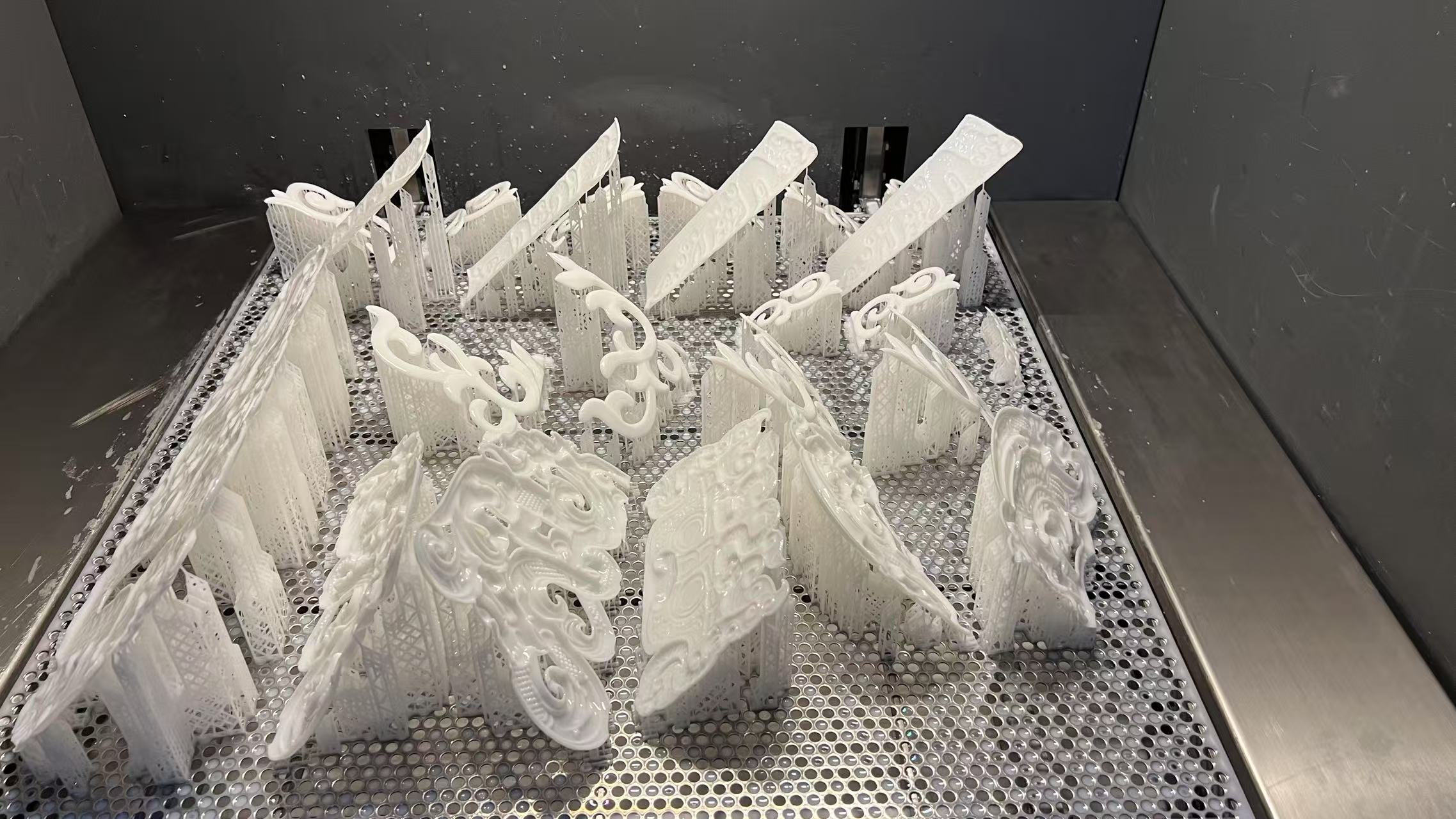

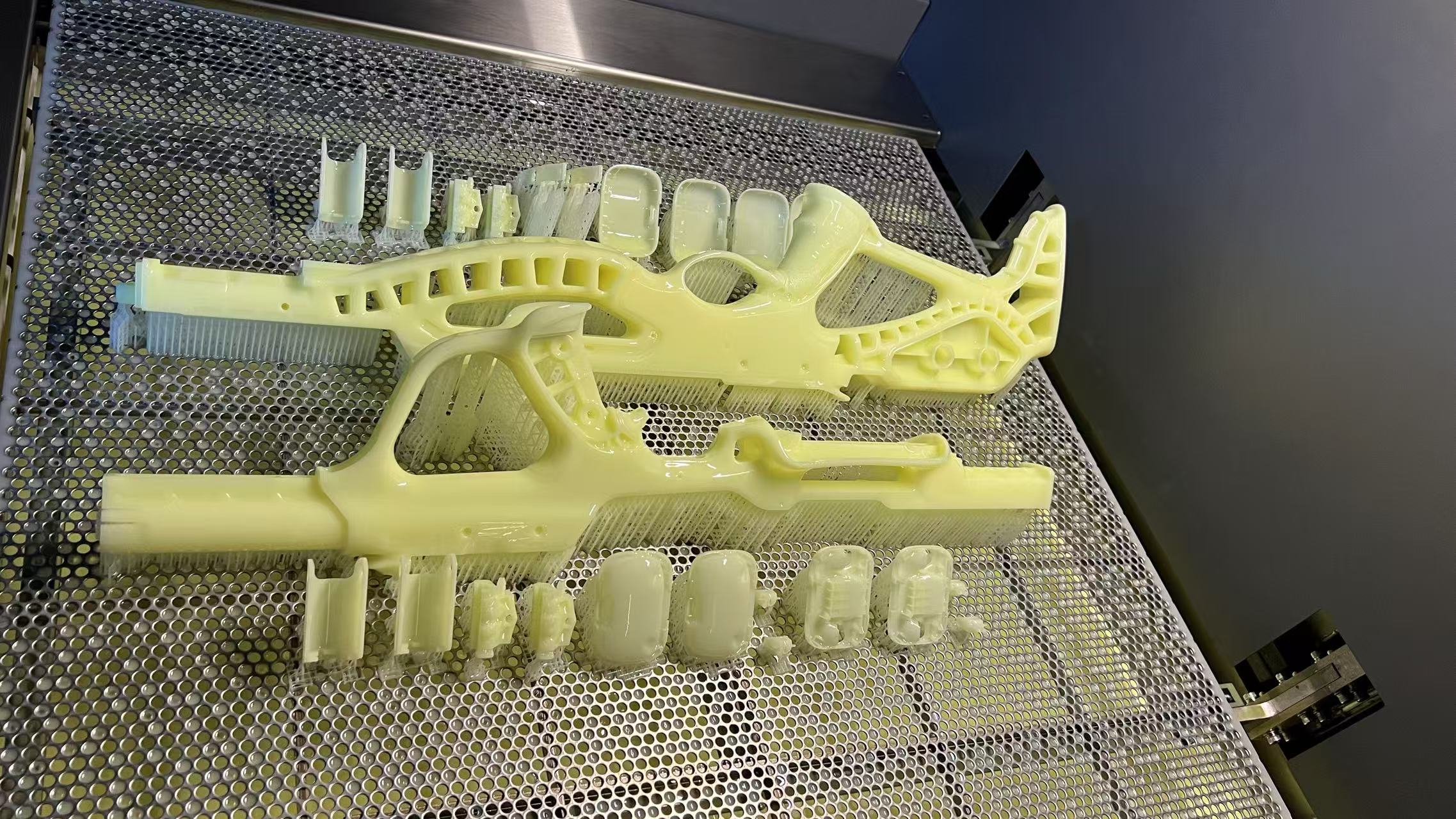

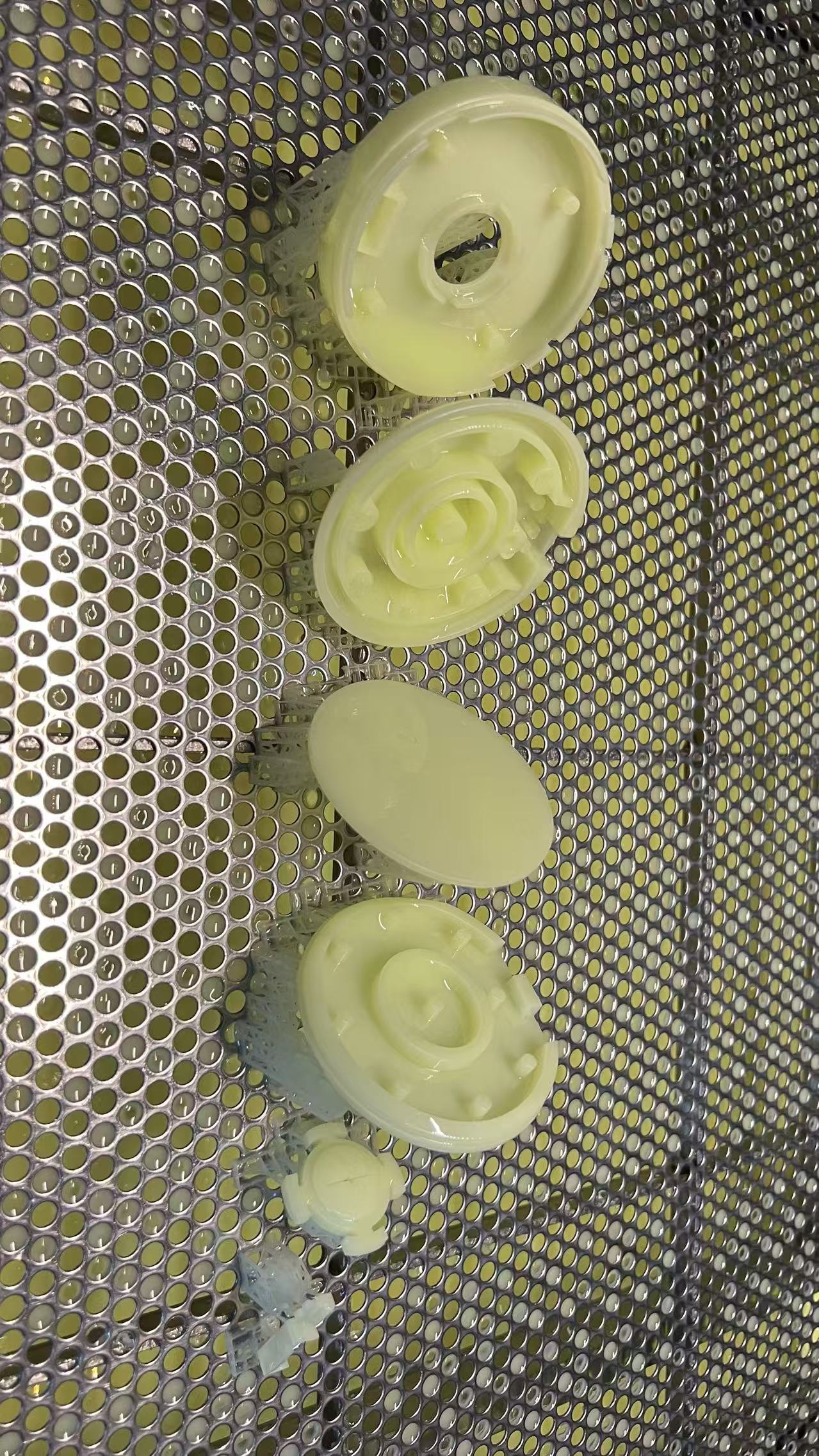

DMLS 3D打印:优化复杂部件制造流程

传统加工方式在生产镍基合金部件时,常面临成本较高、周期较长、设计受限等问题。而金属激光烧结(DMLS)3D打印技术,能以数字化方式实现更灵活的制造:

复杂结构直接成型:传统工艺难以加工的内部冷却通道、轻量化结构,DMLS技术可完成,提升部件性能。

加快产品开发:3D打印无需模具,小批量试制更快捷,助力泉州企业缩短研发周期。

减少材料损耗:相比传统切削加工,增材制造可降低材料浪费,符合可持续发展趋势。

泉州企业的潜在发展方向

机械部件优化:本地泵阀、轴承企业可尝试镍基合金与3D打印结合,开发耐高温、耐腐蚀的新产品,提升市场竞争力。

航空航天配套:泉州正在发展航空零部件产业,DMLS技术可用于制造涡轮叶片等关键部件,融入更广泛的供应链体系。

化工设备改进:采用3D打印镍基合金部件,可优化炼化设备的耐高温性能,减少非计划停机。

未来展望

随着3D打印技术的成熟和材料成本的合理化,镍基合金在泉州制造业的应用将逐步扩大。政府、科研机构与企业如能加强协作,共同推动技术落地,泉州有望在耐高温材料、精密制造等领域形成新的产业优势。

泉州制造业素来以务实创新著称。如今,镍基合金与3D打印的结合,为产业升级提供了切实可行的技术方案。您是否已开始探索这一领域的可能性?