摘要

在 3D 打印技术发展浪潮中,SLS 选择性激光烧结技术凭借独特工艺与材料适配性,成为工业制造升级的重要力量。该技术基于逐层烧结原理,以尼龙和金属粉末为材料,实现高强度零件制造。尼龙材料打印的零件耐磨、稳定,适用于汽车内饰等多场景;金属粉末则可制造航空航天、医疗等高要求部件。相比传统工艺,SLS 无需模具、擅长复杂结构制造,但也存在打印效率低、成本高等问题。随着技术进步,SLS 有望突破瓶颈,推动工业生产向智能化、柔性化转型 。

产品介绍

在 3D 打印技术蓬勃发展的当下,SLS 选择性激光烧结技术凭借其独特工艺与多元材料适配性,成为工业制造升级的重要助力。这项技术以尼龙和金属粉末为核心材料,通过精密工艺实现高强度零件制造,为多领域生产带来新可能。

SLS 技术的工作原理基于逐层烧结成型。设备将尼龙或金属粉末均匀铺设于工作台,高能量激光束根据三维模型数据,精准扫描并烧结粉末,使颗粒在热能作用下融合固化。完成一层后,工作台下降特定高度,重复铺粉与烧结流程,直至零件成型。这种非接触式加工方式,避免了传统工艺中模具磨损与机械应力问题,为复杂结构制造提供稳定支持。

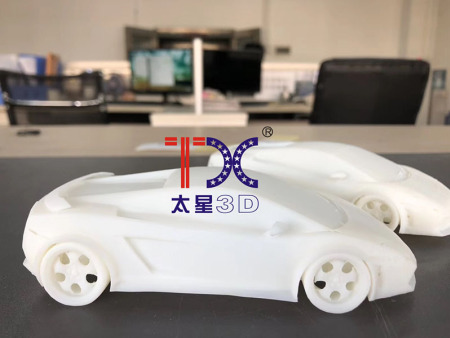

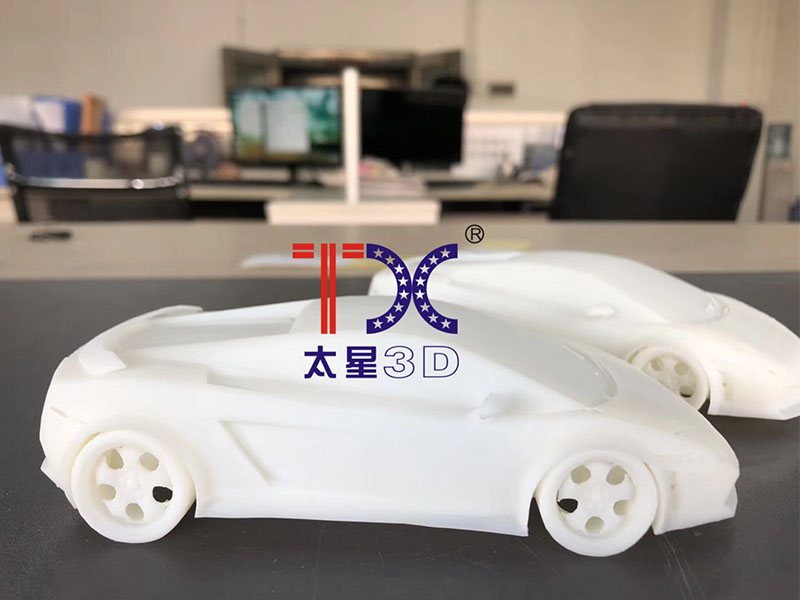

尼龙粉末在 SLS 技术中发挥着关键作用。其优异的韧性与耐磨特性,使打印零件能承受持续摩擦与冲击。汽车制造中,采用尼龙粉末打印的内饰部件,不仅满足轻量化需求,还能通过复杂曲面设计优化人机工程学体验。同时,尼龙材料的化学稳定性,使其在不同温湿度环境下仍保持性能稳定,适用于户外设备、医疗器械等对耐久性有要求的场景。

金属粉末的应用则进一步拓展了 SLS 技术的工业边界。钛合金、不锈钢等金属材料经 SLS 烧结后,可制造航空航天发动机叶片、医疗器械植入体等高要求部件。技术通过精准控制激光能量与烧结参数,确保金属零件内部致密度与力学性能达标。例如,航天器轻量化结构件借助金属 SLS 技术,可在保证强度的前提下实现减重设计,提升整体性能。

相较于传统制造工艺,SLS 技术优势显著。其无模具限制的特性,大幅缩短产品研发周期,降低小批量生产的前期投入。复杂拓扑优化结构、内部镂空设计等难以通过传统工艺实现的方案,在 SLS 技术下可轻松完成。不过,当前技术仍面临打印效率与成本挑战,金属粉末烧结对设备精度要求高,材料回收与再利用也需进一步优化。

随着技术迭代与行业实践深化,SLS 选择性激光烧结技术将持续突破应用瓶颈,在工业制造领域发挥更大价值,推动生产模式向智能化、柔性化方向发展