精度±0.1mm只是起点:厦门工厂解读工业级3D打印如何实现“零缺陷”批量一致性

2025-11-28 来自: 厦门题米科技有限公司 浏览次数:138

技术解析:环境与工艺的双重保障

技术解析:环境与工艺的双重保障

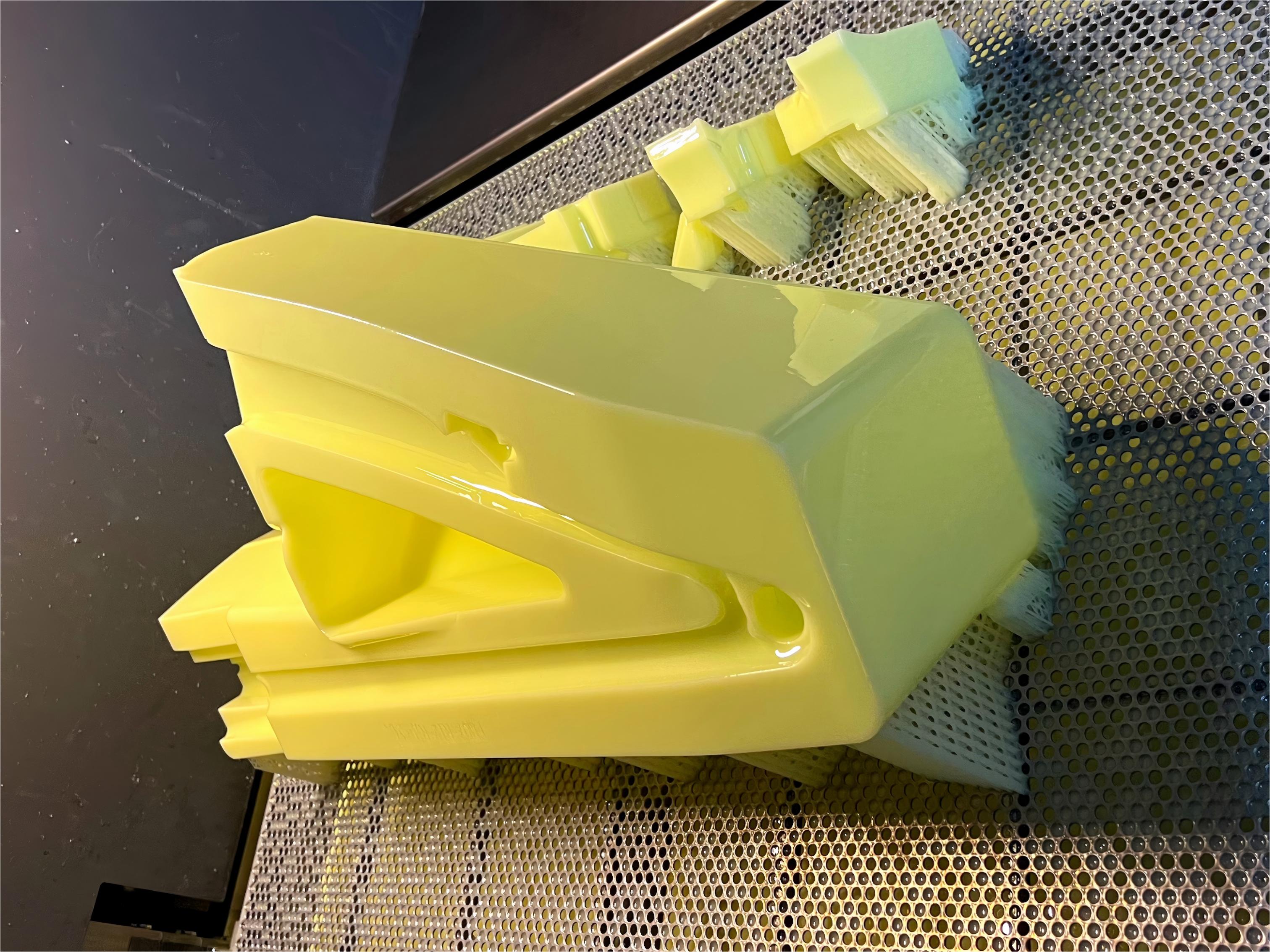

在厦门工厂的工业级3D打印车间内,每台设备均配备独立温控系统,通过±0.5℃的环境稳定性控制,确保材料在固化过程中不受外界干扰。自主研发的层间融合算法,将打印层厚控制在0.05mm级,配合多传感器实时监测系统,实现打印过程的毫米级动态补偿。这种多维度的工艺控制体系,使产品尺寸公差长期稳定在±0.1mm以内。

质量控制:从材料到交付的闭环管理

采用分级材料管理系统,对每批次原材料进行200+项参数检测,通过区块链技术实现材料溯源。生产过程中,AI视觉检测系统每30秒完成一次全表面扫描,结合X射线无损检测技术,可识别0.02mm级的内部缺陷。每件产品出厂前均需通过12小时负载模拟测试,确保在极端工况下的结构可靠性。

创新应用:复杂结构的批量制造

在航空航天领域,成功实现涡轮叶片复杂流道结构的批量打印,单批次一致性偏差控制在0.08mm以内;医疗领域完成3000+例个性化骨科植入物生产,表面粗糙度Ra值稳定在3.2μm以下。通过模块化生产单元设计,可灵活调整产能规模,满足从50件小批量到5000件中批量的定制化需求。

持续进化:数据驱动的工艺优化

基于10万+件产品的工艺数据库,工厂建立了预测性维护系统,可提前72小时预警设备性能波动。通过云端协同平台,客户可实时查看生产过程数据,参与工艺参数的动态调整。这种透明化生产模式,使产品迭代周期缩短40%,客户定制需求响应速度提升3倍。

服务承诺:可验证的品质保障

每件产品附带三维尺寸报告与材料性能证书,支持第三方检测机构数据比对。针对批量订单,提供全生命周期质量追踪服务,确保交付后3年内性能衰减率低于0.5%。通过持续的技术迭代,我们正将"零缺陷"从目标转化为可量化的生产标准。

厦门工厂始终以客户需求为导向,通过技术创新与流程优化,为制造业提供可信赖的精密增材制造解决方案。