大型金属增材制造系统的规模化应用:技术突破与行业实践

2025-08-09 来自: 厦门题米科技有限公司 浏览次数:94

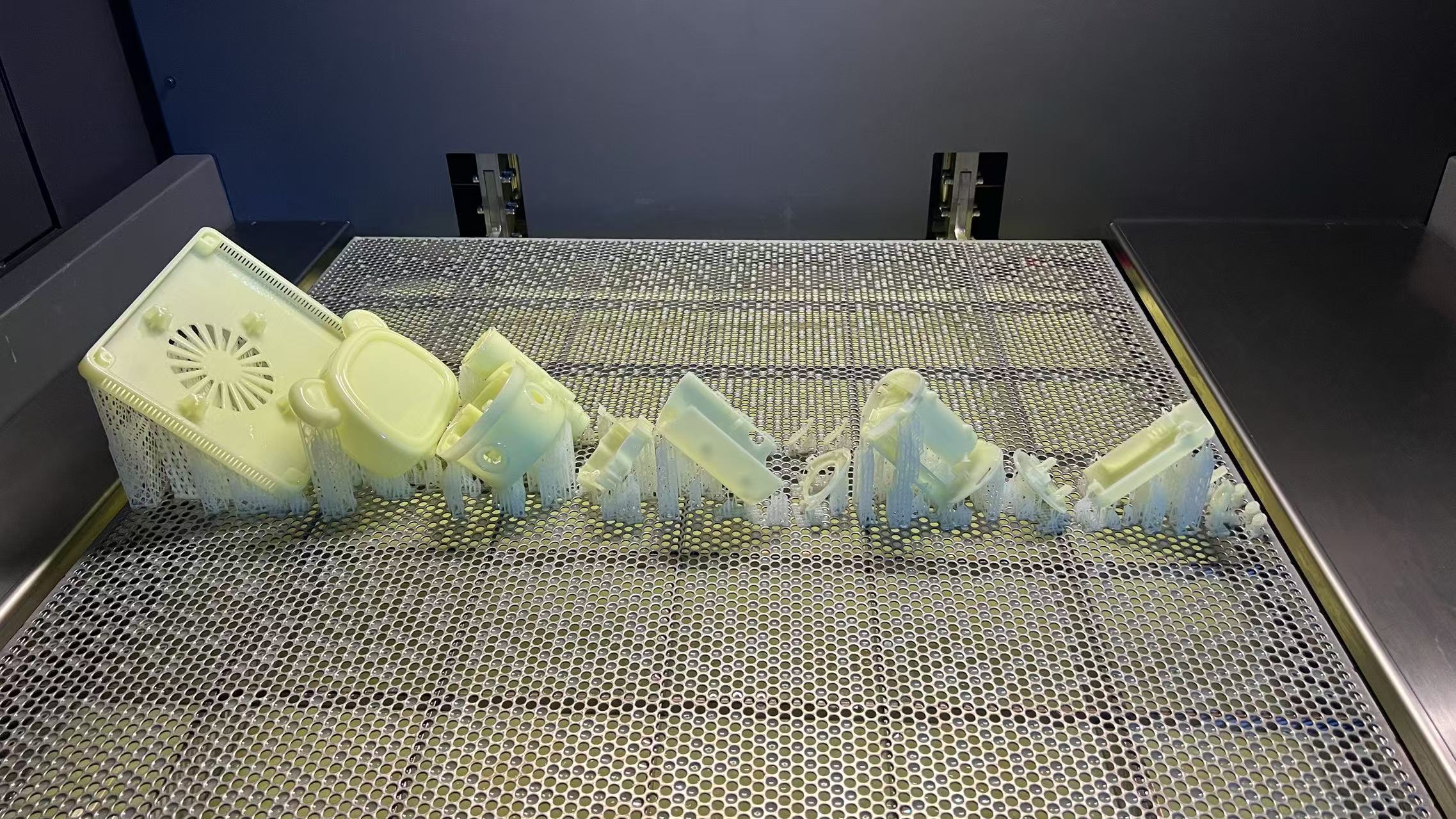

随着工业级3D打印技术的不断进步,大型金属增材制造(AM)系统正逐步实现规模化应用,为航空航天、能源、汽车等制造领域带来新的可能性。其中,多激光并行加工、大尺寸构件一体化成型等技术发展,使得3D打印从原型制造向批量生产转变,优化制造成本并提升生产效率。

技术创新:多激光、大尺寸、稳定生产

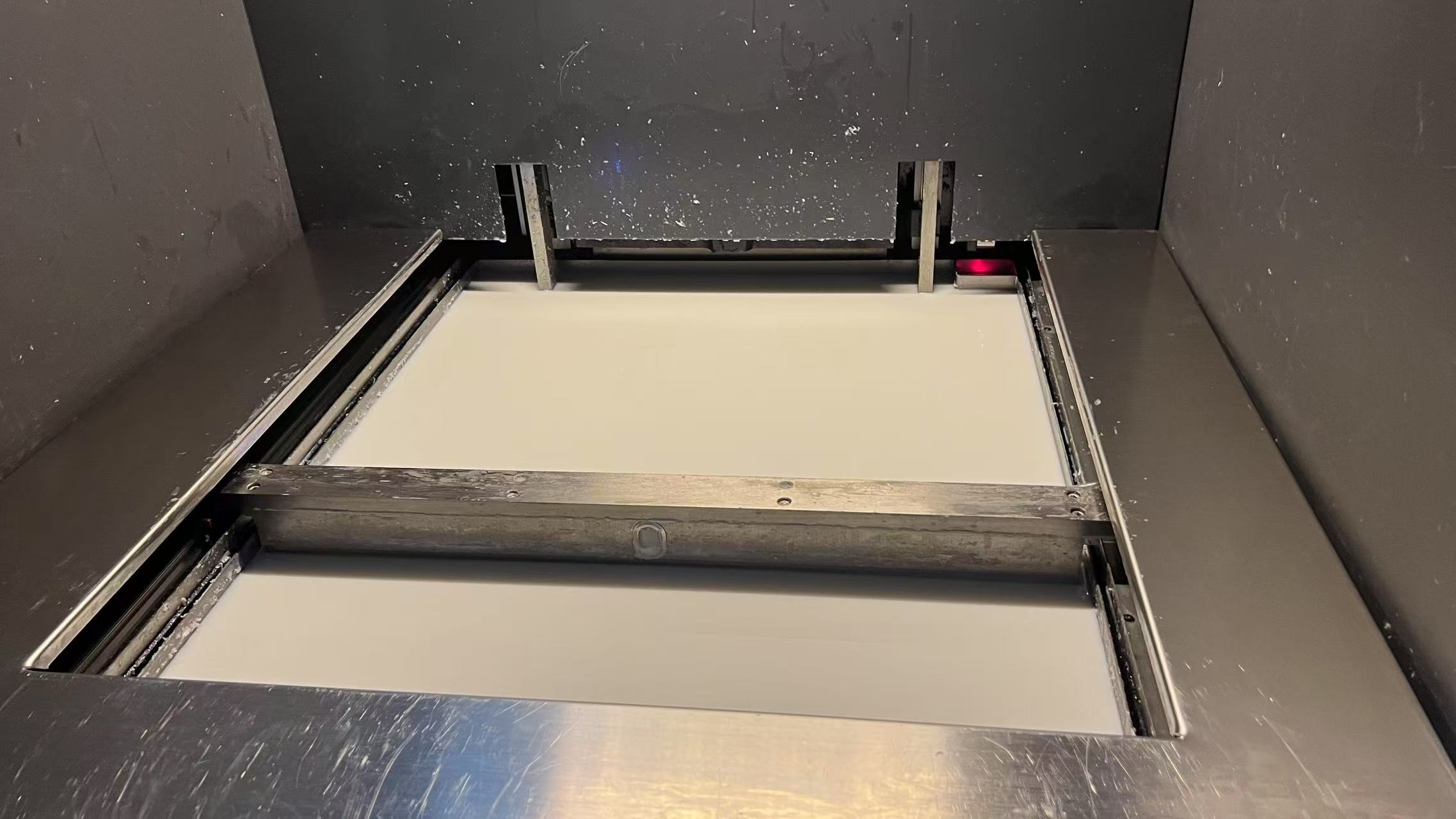

AMCM(EOS集团旗下企业)作为该领域的重要参与者,已交付150台大型金属3D打印系统(如M 4K和M 8K),应用于火箭发动机燃烧室、卫星支架等航天部件的制造。其技术特点包括:

多激光协同加工:采用4-8激光束同步作业,提高打印速度30%以上,同时保持稳定的精度。

超1米大尺寸成型能力:可一体化制造复杂结构件,减少传统焊接、组装环节,优化整体强度。

材料适应性广:支持钛合金、镍基高温合金等高性能材料,满足不同工况需求。

实际应用案例

航天领域:火箭发动机燃烧室批量生产

生产时间缩短60%(从数月降至数周)

材料利用率提高50%(减少传统切削加工的浪费)

结构性能优化(一体化成型增强耐高温性)

欧洲某航天公司采用AMCM M 8K系统,成功实现火箭燃烧室的3D打印制造,与传统工艺相比:

能源行业:燃气轮机叶片修复

成本节约40%

交付周期缩短70%

西门子能源利用类似技术,对退役燃气轮机叶片进行增材修复,相比传统更换方案:

厦门本地案例:船舶部件3D打印

结构轻量化(减重15%,优化燃油效率)

快速试制(从设计到样件仅需2周,传统铸造需2个月)

厦门某船舶制造企业引入国产大型金属3D打印设备,成功试制船用推进器关键部件,实现:

未来方向:智能化与规模化

AI辅助工艺优化:智能算法可自动调整激光功率、扫描路径,减少制造缺陷。

复合制造(3D打印+CNC):结合增减材技术,提升零件精度和机械性能。

本地化服务模式:厦门3D打印服务商可与制造企业合作,提供从设计到生产的完整增材解决方案,优化供应链效率。

大型金属增材制造的规模化应用,正在改变制造业的生产方式。随着设备性能的改进和成本的优化,3D打印不仅适用于航天,还将逐步应用于汽车、医疗等领域。厦门作为制造业聚集地,可依托本地3D打印服务商的技术支持,推动产业升级,适应市场需求。