摘要

工业级3D打印材料涵盖金属、高性能塑料和专用树脂三大类别,广泛应用于航空航天、汽车制造及医疗领域。该技术凭借快速成型、大幅降低材料浪费和人力成本等优势,正深刻改变传统制造业。以厦门企业为例,通过采用工业级3D打印技术,成功将建筑工期缩短50%以上,综合成本降低30%,展现出显著的经济效益和产业化应用潜力。随着材料科学和打印技术的持续进步,工业级3D打印已成为推动制造业转型升级的重要力量。

产品介绍

在非洲某应急住宅项目,3D打印技术仅用48小时就完成了主体打印,较传统施工提速80%。

随着3D打印技术的飞速发展,工业级应用已经从概念走向现实。统计数据显示,今年上半年,我国3D打印设备产量同比增幅明显,成为培育新质生产力的重要动能。

无论是航空航天还是汽车制造,选择合适的3D打印材料已经成为制造业降本增效的关键环节。本文将为您解析工业级3D打印材料,并分享厦门企业的成功实践。

01 工业级3D打印材料的三大类别

工业级3D打印材料主要分为金属材料、高性能塑料和专用树脂三大类别。金属材料包括不锈钢、铝合金、模具钢等,具有极高的强度和耐热性,适用于航空航天、汽车、医疗等领域的高性能零部件。

高性能塑料涵盖尼龙、PC、ABS等材料,具有良好的机械性能和耐化学腐蚀性。以ABS为例,它具有较高的抗冲击性和坚韧性,玻璃化转变温度约为105°C,对水溶液、磷和盐酸具有很强的抵抗力。

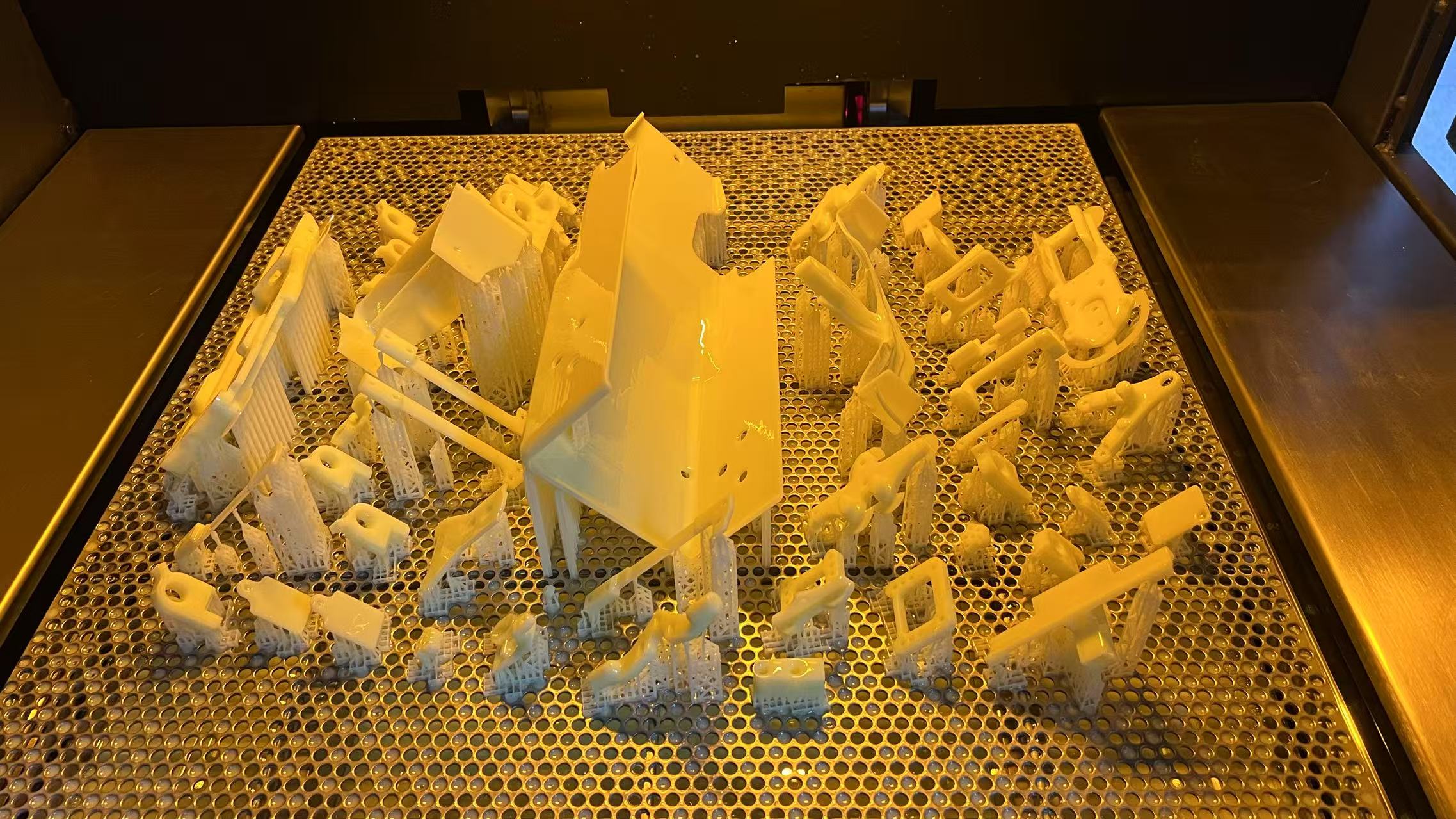

专用树脂类材料包括光敏树脂、高温树脂等,适用于高精度打印需求。光敏树脂通过紫外线固化成形,具有打印速度快、细节表现力强的特点,特别适合制作电子设备外壳、概念模型等。

02 如何选择适合的3D打印材料

选择3D打印材料时需要考虑多个因素:耐热性、强度、精度要求、后处理复杂度和成本**。不同应用场景下,材料选择有很大差异。

对于需要高度细节的产品,如手办、珠宝、牙科模型等,树脂材料是理想选择,它可以打印出非常精细的结构。对于功能性部件,如齿轮、轴承等,尼龙材料具有较高的强度和韧性,能够承受较大的机械应力。

在高温环境下工作的部件,如发动机舱、涡轮组件等,可以考虑PPS CF这类高温工程塑料,其热变形温度(HDT)高达260°C,远超市场主流碳纤维尼龙材料。

03 厦门企业的3D打印成功实践

厦门智创驰科技有限公司是一家深耕3D打印领域多年的研发型企业,专注于3D陶泥打印和3D混凝土打印。

该公司总经理卢乐成介绍:“过去,陶瓷厂大多使用3D打印进行打样或小批量定制,现在,不少工厂已把它用于规模化生产”。 以一个高度约10厘米的陶瓷摆件为例,用时较短即可打印出陶坯,相比传统工艺,明显缩短生产周期。

在建筑领域,厦门企业通过3D打印技术取得了显著成效。厦门某工业级3D打印服务商已为福建多家建筑企业提供技术支持,成功应用于样板房、景观构件等场景,缩短工期50%以上,综合成本降低30%。

这些企业采用高性能打印材料,适配本地气候与施工需求,确保建筑质量与耐久性。

04 3D打印助力企业降本增效的三大优势

工业级3D打印带来了生产效率、成本控制和环保效益三大方面的显著优势。

在效率方面,3D打印无需开模、快速成型,大大缩短了生产周期。传统工厂需要一个月时间生产的叶轮零部件,通过3D打印只需要4-5个小时就能完成。

在成本方面,3D打印将材料浪费率从20%降至5%以内,人力成本节省40%。以安全塑料材质为例,一个墨盒1000元左右,可以打印20个左右的水杯,加上材料损耗等,每一个“克隆品”的价格在50元左右。

在环保方面,3D打印支持建筑垃圾、工业废料再生利用,使碳排放减少35%,帮助企业达成ESG目标。

05 未来展望与挑战

随着AI算法和模块化技术的成熟,3D打印将向更智能、更灵活的方向发展。材料科学的进步也在推动3D打印材料的性能不断提升。

当前行业仍面临材料标准不统一、大型设备适应性不足等挑战。对此,技术公司提供从设计优化到现场打印指导的技术支持,确保项目顺利落地。

厦门作为东南沿海经济重镇,正在积极探索3D打印技术在海岛特色建筑、乡村振兴和市政工程等领域的应用。

厦门智创驰科技有限公司总经理卢乐成正在带领团队研发一款车载机械臂式混凝土3D打印机。他表示:“以前需要把设备运到现场再组装,流程繁琐。未来我们只要把车直接开进工地,下车就能打印墙体,轻巧、便捷,真正实现‘移动建造’”。

3D打印技术已经从根本上改变了传统制造业的生产逻辑。随着材料选择范围的扩大和打印技术的进步,工业级3D打印正在成为制造业转型升级的重要力量。

对于那些希望采用这项技术的企业来说,现在正是合适时机。