三大驱动力:透视 2025 年工业级 3D 打印迈向终品制造的内在引擎

2025-10-20 来自: 厦门题米科技有限公司 浏览次数:164

一、技术突破:重新定义终品制造的精度与边界

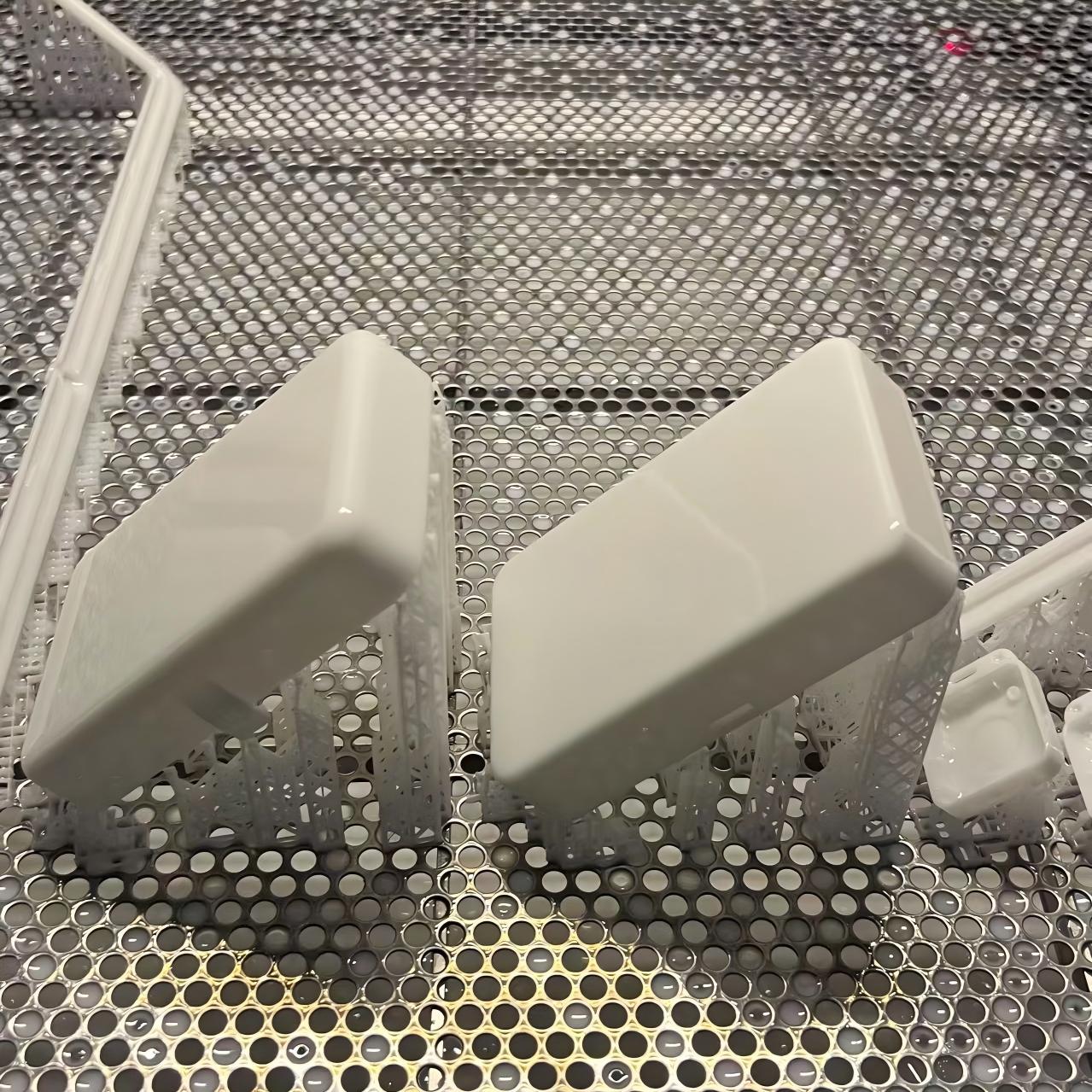

2025 年的技术革新已彻底打破工业级 3D 打印的性能桎梏。我们率先引入 “先构型后定材” 的逆向制造理念,通过水凝胶支架构建与金属 / 陶瓷纳米颗粒沉积技术,将成品收缩率精准控制在 20% 以内,彻底解决了传统工艺中复杂结构部件强度不足、形变严重的难题。配合 Stratasys 顶级 FDM 与 PolyJet 技术支撑,我们的服务可实现微米级打印精度,无论是航空航天领域的高密度晶格结构件,还是医疗行业的高孔隙率仿生植入体,均能达到工业级批量生产的一致性标准。

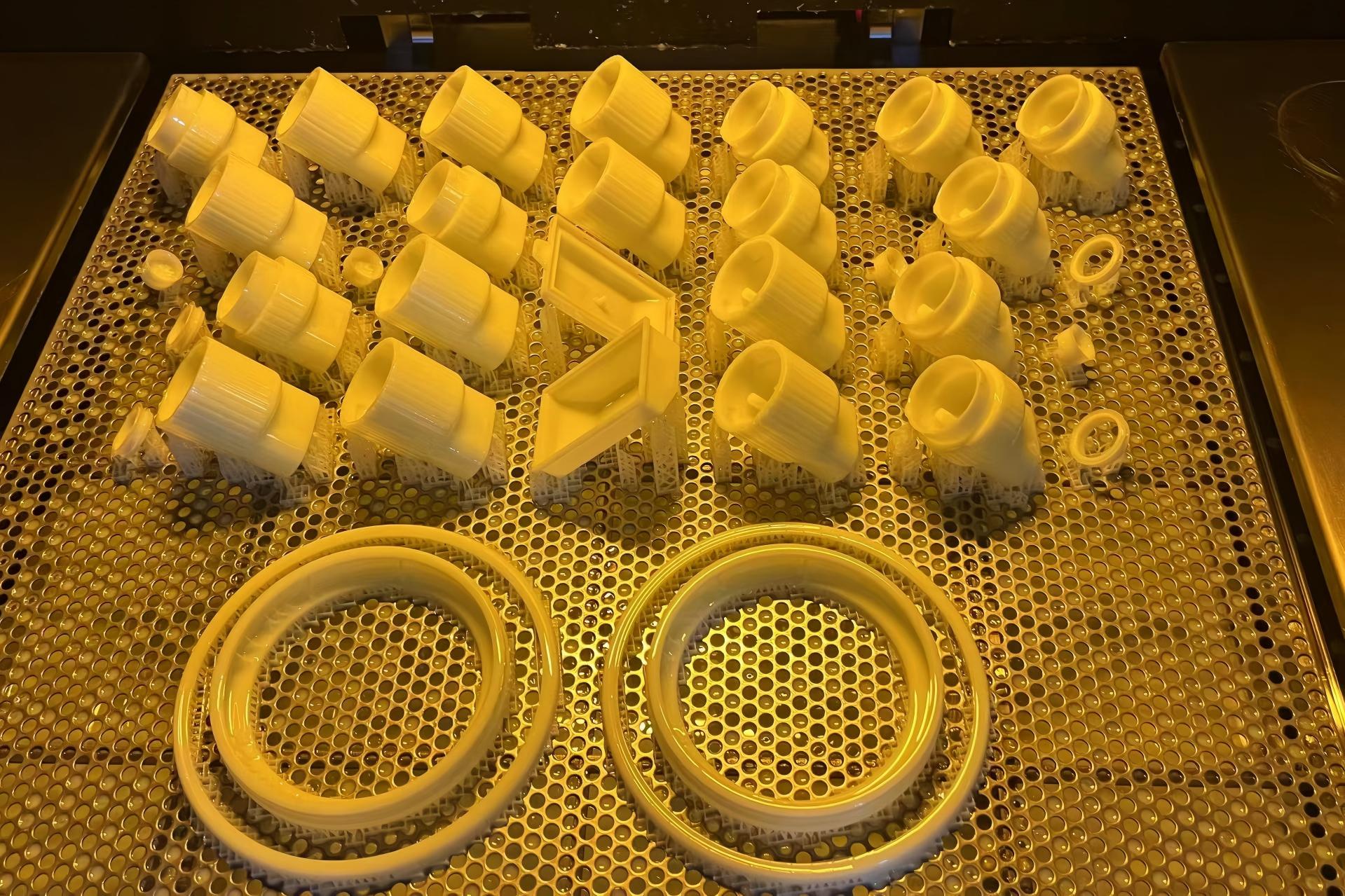

材料体系的全面升级更让终品制造场景无限延伸:从高强度钛合金、耐高温陶瓷到生物活性复合材料,我们已实现 50 余种工业级材料的稳定打印。在新能源领域,采用我们技术打印的电池电极,凭借优异散热性能与高比表面积特性,使能量转换效率提升 30%;而在汽车制造中,一体化打印的变速箱壳体不仅重量减轻 25%,生产周期更较传统工艺缩短 60%。

二、市场适配:以柔性生产响应定制化浪潮

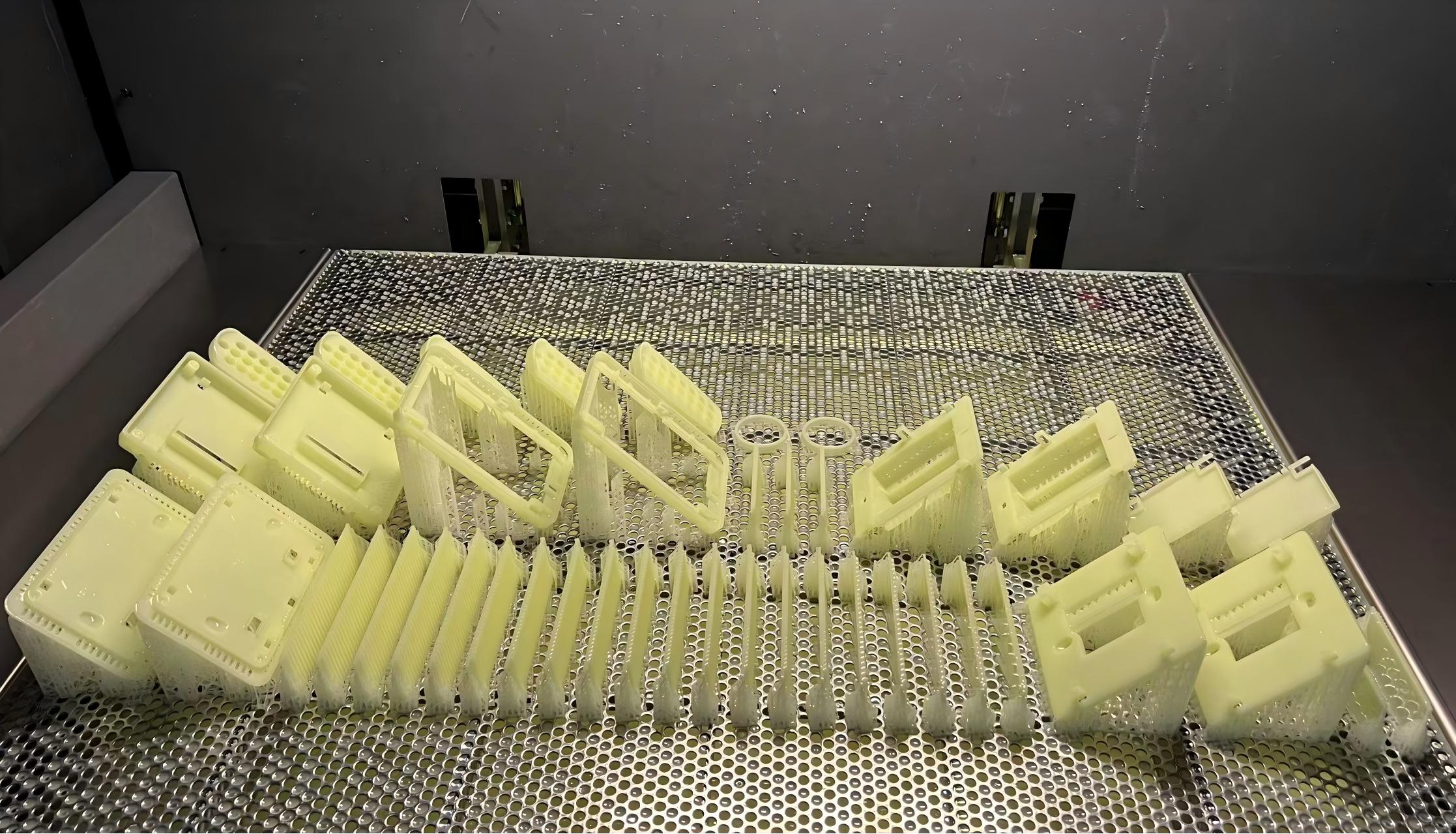

全球制造业正面临 “个性化需求激增” 与 “供应链韧性需求升级” 的双重挑战,而我们的 3D 打印服务恰好提供了完美解决方案。通过消除繁琐的模具开发环节,我们将小批量定制产品的交货周期从数月压缩至数天 —— 汽车厂商可依据用户需求快速打印人体工程学内饰配件,医疗机构能为患者量身打造手术导板与假肢,消费电子企业则可敏捷响应市场热点推出限量版结构件。

这种柔性生产能力在高端制造领域更显价值:航空航天客户借助我们的服务,实现了复杂发动机部件的按需生产,不仅减少了 90% 的材料浪费,更将库存成本降低 40%;模具企业通过 3D 打印快速制造高精度模具,使开发周期从 45 天缩短至 10 天,试模成本下降 50%。无论单件定制还是百件级量产,我们的服务都能保持成本与效率的最优平衡。

三、生态支撑:从技术落地到价值共生

真正的终品制造能力,离不开全链条的生态支撑。我们构建了 “软硬件适配 + 全流程服务 + 行业解决方案” 的完整服务体系:在硬件端,整合 Stratasys 等一线品牌的工业级设备,确保打印过程的稳定性与可重复性;在软件端,搭载 AI 驱动的工艺模拟系统,可提前预判打印风险,将单件制造时间再缩短 40%。

更重要的是,我们的服务不止于 “打印” 本身。从前期的设计优化、材料选型建议,到中期的工艺监控、质量检测,再到后期的售后技术支持,我们为航空航天、汽车、医疗、消费电子等 12 个行业提供深度定制的解决方案。某航天企业通过与我们合作,已实现卫星轻量化结构件的批量打印,年综合成本降低 2000 万元;多家三甲医院借助我们的个性化医疗打印服务,将手术成功率提升 15%,患者恢复期缩短 30%。

2025 年,与我们共赴终品制造新纪元

当工业级 3D 打印成为制造业转型升级的核心引擎,选择合适的服务伙伴决定了您的创新速度与市场竞争力。我们以技术突破打破制造边界,以市场适配响应需求变革,以生态支撑保障价值落地 —— 无论您是寻求成本优化的传统制造企业,还是探索技术创新的高端制造先锋,我们都能提供从原型验证到终品量产的全周期 3D 打印服务。

现在咨询,即可获取行业专属解决方案与技术白皮书,解锁 2025 年工业制造的效率密码。