摘要

航空发动机涡轮叶片长期面临高温高压极端环境,传统制造技术已接近材料极限。高温镍基合金3D打印技术通过选择性激光熔化(SLM)工艺,实现了复杂结构部件的一体化成型,使零部件致密度超过99.95%,接近锻造金属性能。该技术有效解决了材料微观缺陷和组织不均匀问题,显著提升了部件的抗疲劳性能和高温强度。3D打印技术不仅大幅缩短了研发周期,降低了生产成本,更为航空发动机热端部件制造带来了突破性进展,为航空工业发展提供了重要技术支撑。

产品介绍

航空发动机涡轮叶片长期面临高温高压的极端环境,传统制造技术已接近材料极限,而金属3D打印技术为这一问题带来了突破性的解决方案。

航空发动机是现代工业"技术"的代表,其热端部件,尤其是涡轮叶片,长期面临着高温、高压、高应力的极端工作环境。在如此严苛的条件下,金属疲劳成为导致部件失效的主要原因之一。

传统制造技术已经接近材料极限,而高温镍基合金的3D打印技术正在为这一问题带来创新性的解决方案。

01 高温环境下的金属疲劳挑战

航空发动机涡轮叶片需要在温度超过1000℃的环境下持续工作,同时承受着每分钟数万转的巨大离心力。

传统制造方法生产的叶片存在微观缺陷和组织不均匀等问题,这些问题会成为疲劳裂纹的起源点,最终导致部件失效甚至发动机故障。

金属疲劳的特性使得发动机热端部件需要定期更换,这大大增加了航空公司的运营成本和维护时间。对于特殊用途飞机而言,提高发动机部件的抗疲劳性能更是直接关系到运行效能和飞行安全。

02 K438镍基合金的3D打印突破

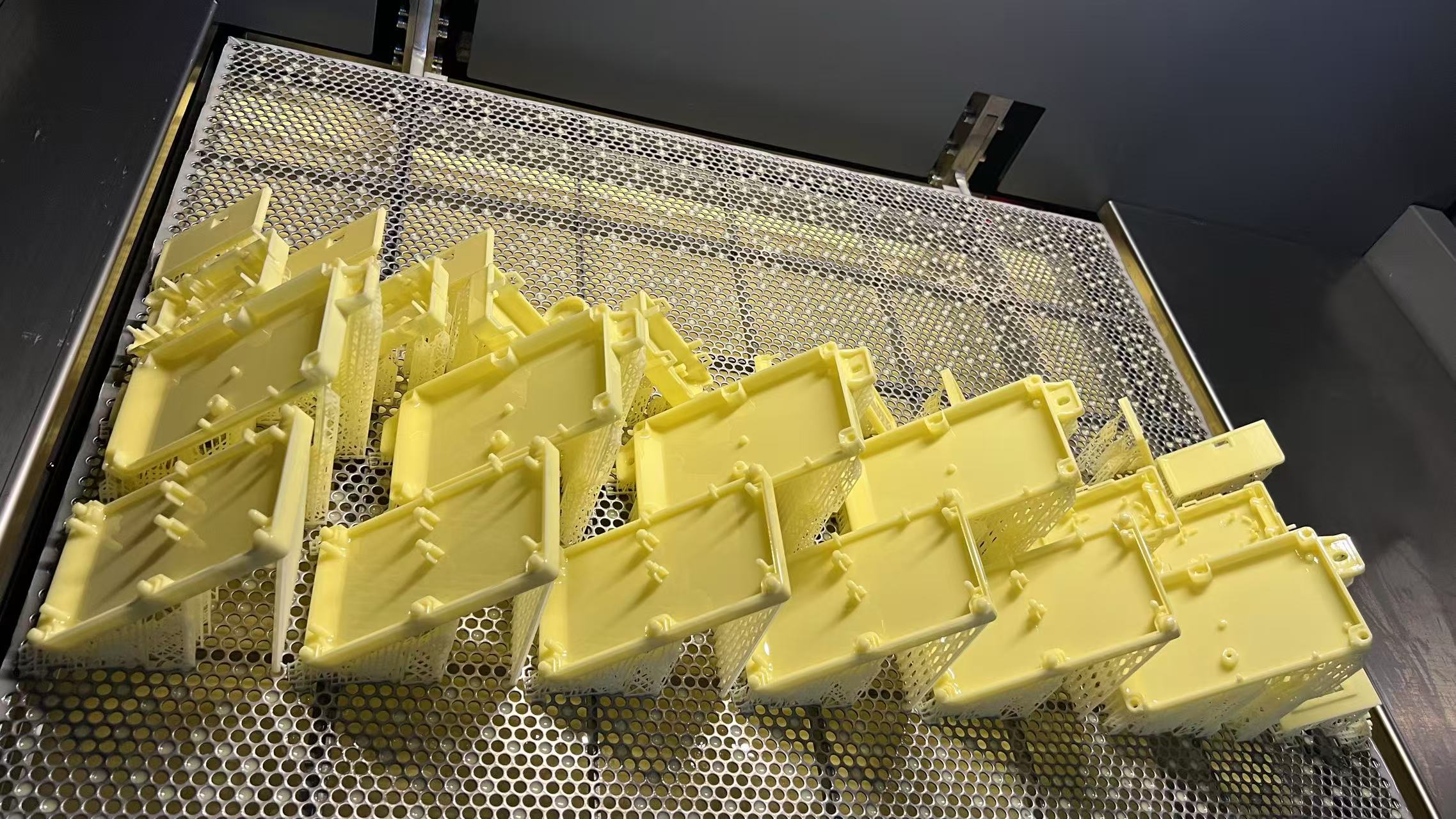

中科祥龙公司在业内较早推出了K438金属粉末(镍基高温合金)3D打印的大尺寸飞机发动机热端零部件(TVF),该部件在发动机中负责受力、降噪与吸振,对性能要求极高。

K438金属粉末具有优异的耐腐蚀性能和高温强度,在航空发动机、燃气轮机、能源发电等领域有着广泛的应用潜力。但它也存在高裂纹敏感性、致密度差的缺点。

中科祥龙针对实体承力和精细尺寸功能结构,采用变层厚与优化扫描策略结合的打印方案,平衡了制造效率和材料性能,使打印后的零部件致密度超99.95%,接近锻造金属性能。

03 3D打印技术的独特优势

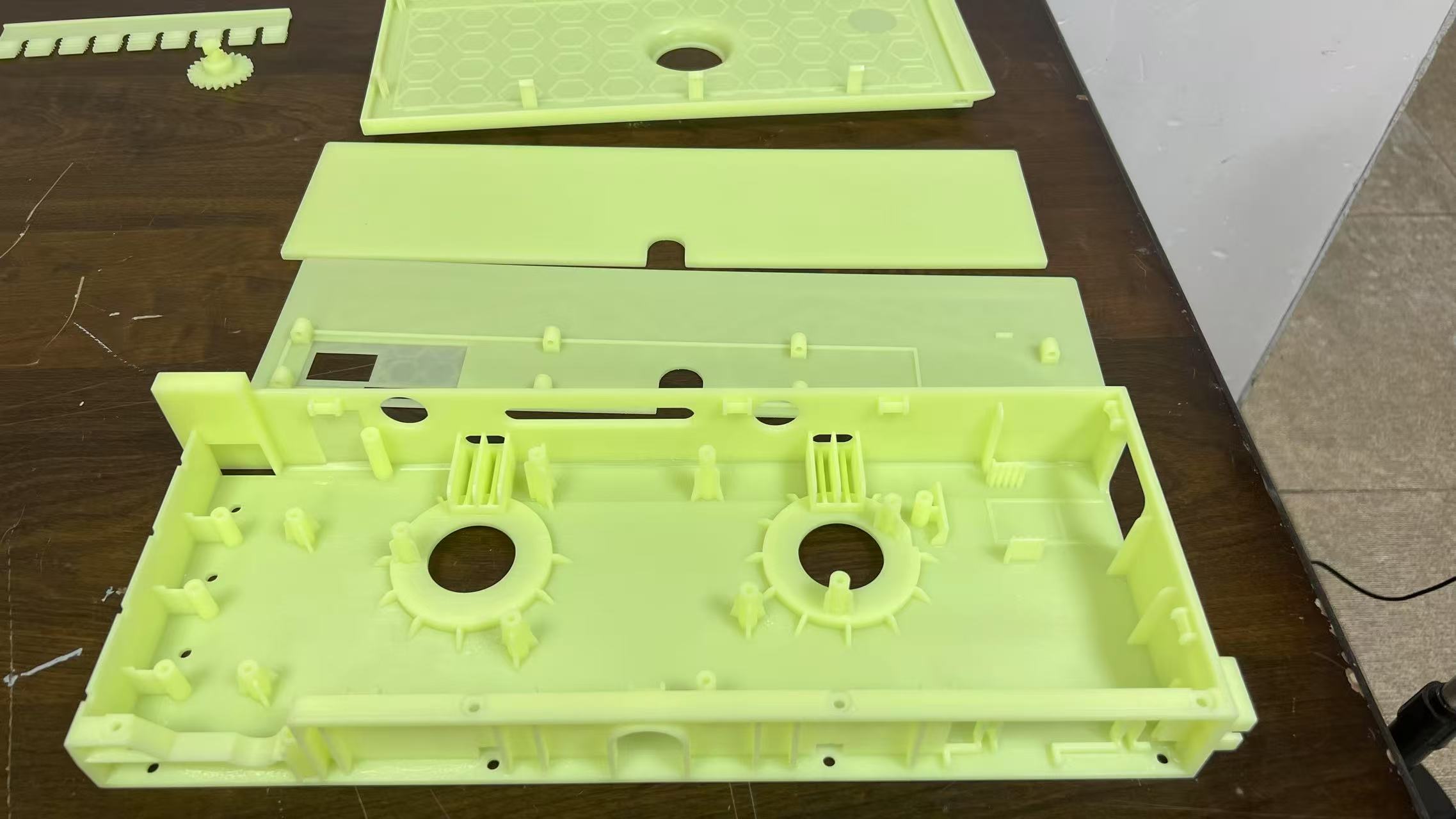

SLM(选择性激光熔化)增材制造技术满足高性能与轻量化的双重要求。它既能通过打印优化设计的内部结构实现减重,降低飞行器的能耗;又能快速响应小批量、定制化的生产要求。

以TVF产品中间支承为例,它拥有复杂的内流道和8个不同的叶型叶片,一体铸造难度非常高,同类产品的铸造工艺开发超十年。而SLM一体化打印技术可直接制造复杂、高精度、高性能金属零部件。

3D打印技术实现了零件设计迭代进度缩短10倍,大幅降低了研发成本,为航空发动机的快速升级改进提供了可能。

04 抗疲劳性能的综合提升策略

航空发动机部件的抗疲劳性能需要从多个方面综合考虑。中国科学院金属研究所成功研发出一种新型3D打印后处理技术,制造出具有优异抗疲劳性能的钛合金材料。

该团队发明了一种净增材制造的新工艺,能精确控制材料的内部结构和缺陷,制备的Ti-6Al-4V可同时消除微孔和粗大组织——两者都是导致疲劳的"关键因素"。

现实中的金属零件受力情况非常复杂,存在"拉-拉""拉-压"等情况,而新型3D打印钛合金具备在全应力比条件下都保持高疲劳强度的特性,适用于飞机发动机叶片、起落架等关键部件。

05 未来展望与应用前景

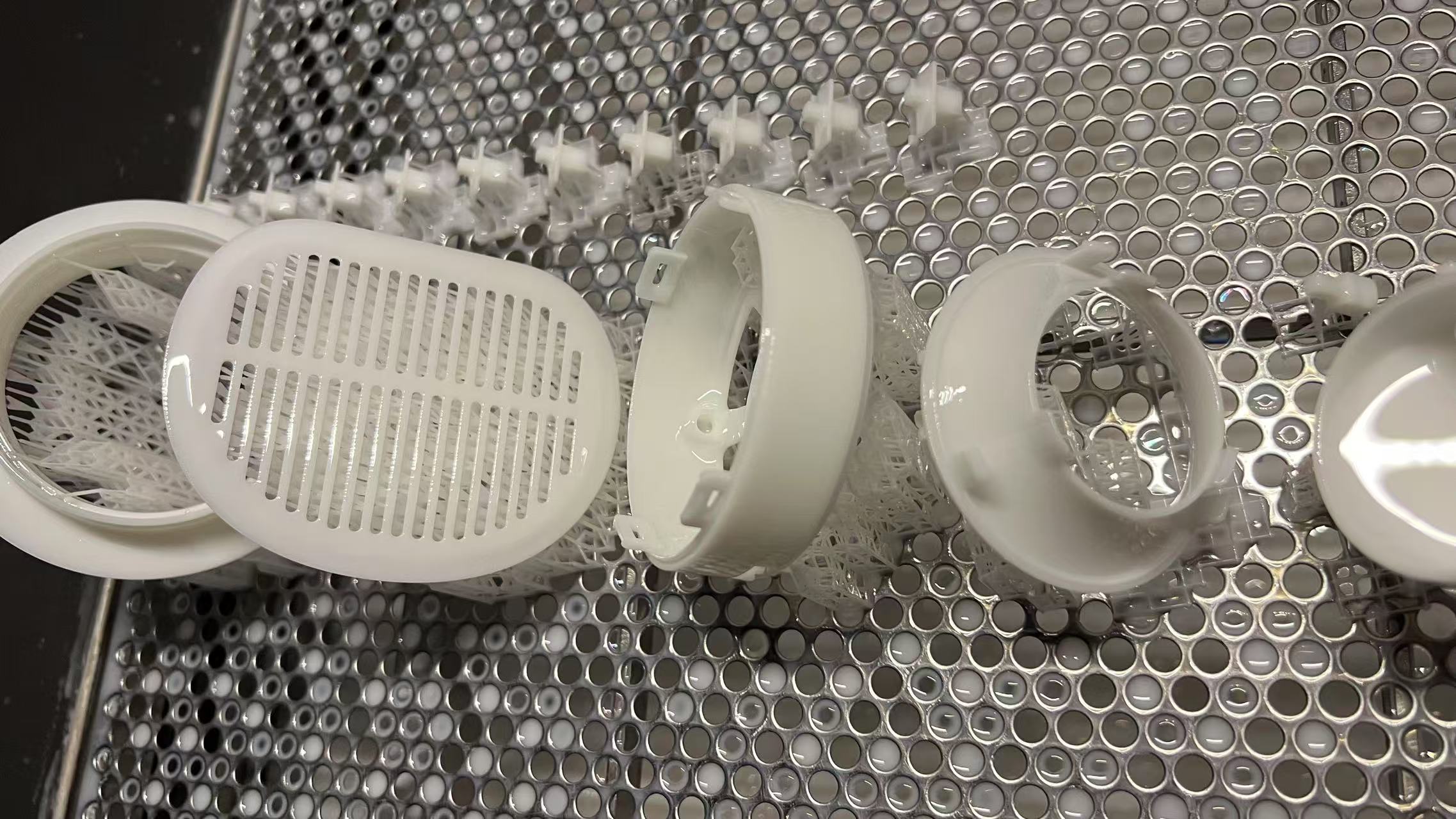

随着技术的不断进步,3D打印在航空发动机领域的应用正在加速扩展。日本重工业巨头IHI、英国罗尔斯·罗伊斯以及意大利Avio Aero组成的跨国发动机研发联盟近日宣布了战略合作,共同开发新一代战机发动机。

该合作近期取得的重要技术突破包括:采用3D打印技术制造的新型燃烧室已成功通过严格测试,其独特的复杂内部几何结构显著提升了冷却通道的散热性能。

这使得涡轮部件能够在更高的工作温度下稳定运转,同时大幅延长了发动机的使用寿命。

中国航发湖南动力机械研究所自主研制的3D打印极简轻质微型涡喷发动机已经配装试验平台,在内蒙古圆满完成前期飞行验证。

这台发动机采用多学科拓扑优化增材制造技术,实现了航空发动机设计理念与制造工艺的创新性融合。

随着更多搭载3D打印核心部件的航空发动机飞上蓝天,人类航空事业将迎来一个更安全、更优质的新时代。