摘要

直接金属激光烧结是金属3D打印领域的一项尖端技术,它使用高能激光逐层烧结微米级金属粉末,直接制造出致密度接近锻件的复杂金属零件。DMLS的核心价值在于其颠覆性的设计自由度和卓越的制造能力,这使其在要求极为严苛的航空航天和医疗领域大放异彩。在航空航天领域,它通过拓扑优化和零件一体化,实现关键部件的极致轻量化与性能提升;在医疗领域,它则能精准定制与患者解剖结构完美匹配的植入物,其特有的多孔结构更能促进骨整合。DMLS正引领着高端制造业向轻量化、个性化、高效化的方向变革。

产品介绍

在制造业的漫长历史中,我们一直被一个基本法则所束缚:减材制造。即通过切割、钻孔、打磨等方式,从一块完整的材料中去除多余部分,最终得到想要的形状。

然而,随着3D打印技术的横空出世,这一法则被彻底颠覆。在众多3D打印技术中,直接金属激光烧结(DMLS)正以其颠覆性的能力,在要求最为严苛的航空航天与医疗领域,掀起一场静默却深刻的革命。

一、 DMLS技术核心:逐点逐层的微观冶金艺术

要理解DMLS的强大,首先需要洞悉其工作原理。与“熔融沉积成型(FDM)”使用塑料丝不同,DMLS处理的对象是微米级别的金属粉末,包括钛合金、铝合金、镍基高温合金、不锈钢等高性能材料。

其过程可以概括为一场精密的“微观冶金”:

数字切片: 首先,三维CAD模型被专用软件“切片”成数千个薄层(通常层厚在20-60微米)。

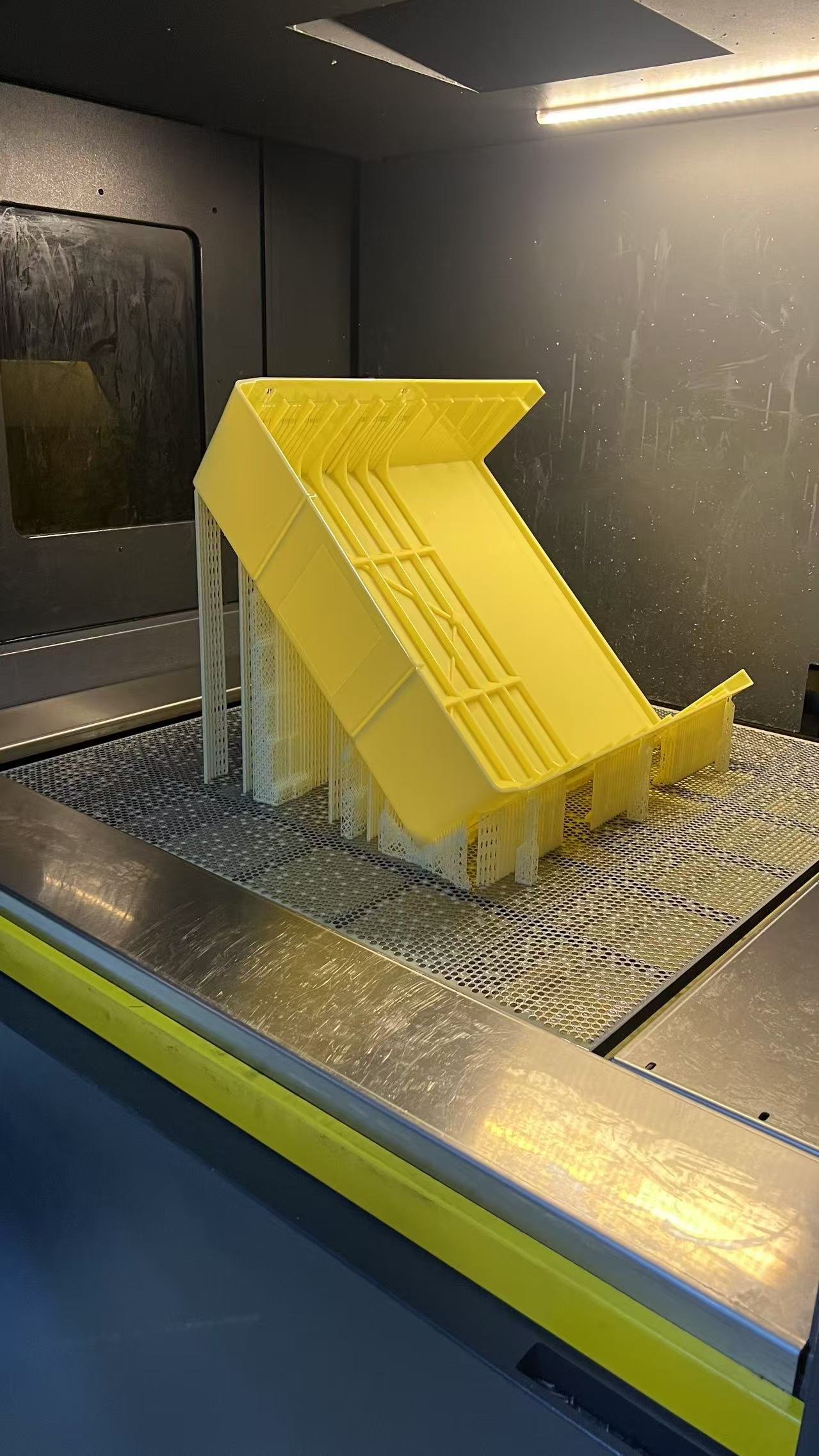

铺粉: 在充满惰性气体(通常是氩气或氮气)的成型舱内,刮刀或滚筒在基板上铺上一层极薄的金属粉末。

激光烧结: 高功率的掺镱光纤激光器根据当前切片层的二维数据,选择性地扫描粉末床。

激光束的能量足以将金属粉末颗粒的接触点瞬间熔融(烧结),使其冷却后凝固成一个固态的薄层。

值得注意的是,DMLS是一个烧结过程,并非完全熔化,它实现了高达99.9%的致密化,使零件性能接近甚至达到锻件水平。

平台下降与循环: 完成一层后,成型平台下降一个层厚的距离,铺粉系统再次铺上新粉,激光开始扫描下一层。

新烧结的层会与上一层牢固地冶金结合。这一过程周而复始,直至整个零件在粉末床中“破土而出”。

后处理: 打印完成后,零件被从粉末中取出,进行必要的热处理(如热等静压HIP)以消除内应力和优化性能,再进行线切割、支撑去除、表面精加工等后处理工序。

与选择性激光熔化(SLM)技术相比,二者常被一同提及且原理相似,但核心区别在于激光的能量密度。

SLM旨在将粉末完全熔化,而DMLS是将其加热至烧结温度,使颗粒表面熔融并粘结。不过,随着技术的发展,这一界限已变得模糊,现在业界常将二者统称为“金属激光粉末床熔融技术(LPBF)”。

二、 为何是航空航天与医疗?DMLS的无可替代性

DMLS并非适用于所有制造场景,其价值在应对极端复杂、极端轻量化和极端个性化的需求时得以最大化。这正是航空航天和医疗领域成为其主战场的原因。

在航空航天领域:DMLS是实现“轻量化”与“一体化”的终极武器。

拓扑优化与轻量化结构: 每一个减重的克数都意味着更少的燃料消耗和更高的有效载荷。

DMLS允许设计师摆脱传统工艺的束缚,运用拓扑优化算法,生成如骨骼般高效的材料分布结构。这些复杂、有机的晶格结构用传统方法几乎无法制造,但DMLS可以轻松实现,减重高达50%以上。

零件整合: 一个传统的燃油喷嘴可能由数十个单独加工、组装而成的零件组成。

通过DMLS,可以将其设计并打印成一个整体部件。这不仅消除了组装误差和潜在的泄漏点,还优化了内部流道,显著提升了燃油效率和可靠性。

例如,GE航空著名的LEAP发动机燃油喷嘴,通过DMLS技术将20个零件合为一体,重量减轻25%,耐用性提高5倍。

快速原型与备件供应: 对于昂贵的航空发动机部件,DMLS可以实现小批量、快速的按需制造,大大缩短研发周期,并解决老旧机型备件停产带来的供应链难题。

在医疗植入物领域:DMLS是“个性化定制”与“生物相容性”的完美结合。

量身定制的植入物: 每个人的骨骼都是独一无二的。基于患者的CT扫描数据,医生可以设计出与患者解剖结构完全匹配的植入物,如髋臼杯、颅骨修复板、颌面植入体等。

DMLS能够精准地将这些个性化设计变为现实,实现最佳的匹配度和手术效果。

多孔骨小梁结构: DMLS技术的精髓在于能够制造出具有可控孔隙率的表面或内部结构。

这种模仿人体骨小梁的多孔结构,允许人体骨骼细胞长入其中,与植入物形成牢固的“生物固定”,极大降低了传统光滑植入物可能出现的松动风险。这种骨整合能力是医疗植入物成功的关键。

高性能生物材料的应用: 医用级钛合金(如Ti-6Al-4V)因其优异的生物相容性和力学性能,是DMLS技术最常用的材料之一。DMLS能够完美保留这些材料的特性,制造出既坚固又轻便的植入物。

三、 挑战与未来展望

尽管优势显著,DMLS技术也面临挑战:

成本高昂: 设备、专用金属粉末和后处理工艺的成本都非常高,适合高附加值产品。

生产速度: 逐层制造的原理决定了其速度无法与大规模铸造或冲压相比,更适合小批量、高复杂度的生产。

技术门槛: 从设计到后处理,需要深厚的材料学、冶金学和工程学知识积累。

表面质量与尺寸限制: 零件表面有固有的“台阶效应”,需后续加工才能达到镜面效果,且成型尺寸受设备舱室限制。

展望未来,DMLS技术的发展方向将聚焦于:更快(多激光器并行加工)、更大(大幅面设备)、更智能(过程监控与人工智能质量控制)以及材料体系的持续扩展。

随着成本的逐渐降低和技术的日益成熟,DMLS有望从尖端领域的专用技术,逐步走向更广泛的工业应用,如高端汽车、模具制造、能源装备等。

DMLS技术不仅仅是另一种制造方法,它代表了一种设计哲学的解放。它将设计师从“制造可行性”的桎梏中解脱出来,开启了“功能驱动设计”的新纪元。

在航空航天领域,它正在打造更安全、更高效、更环保的飞行器;在医疗领域,它正在为无数患者定制更贴合、更长效的生命希望。

正如每一次工业革命都源于制造方式的根本性变革,DMLS及其所代表的金属3D打印技术,正以其精准而强大的力量,悄然塑造着我们未来的世界。