解放设计:厦门工厂如何利用工业级3D打印实现一体化成型,突破几何复杂度极限?

2025-11-10 来自: 厦门题米科技有限公司 浏览次数:184

创新实践:工业级3D打印技术重塑制造流程

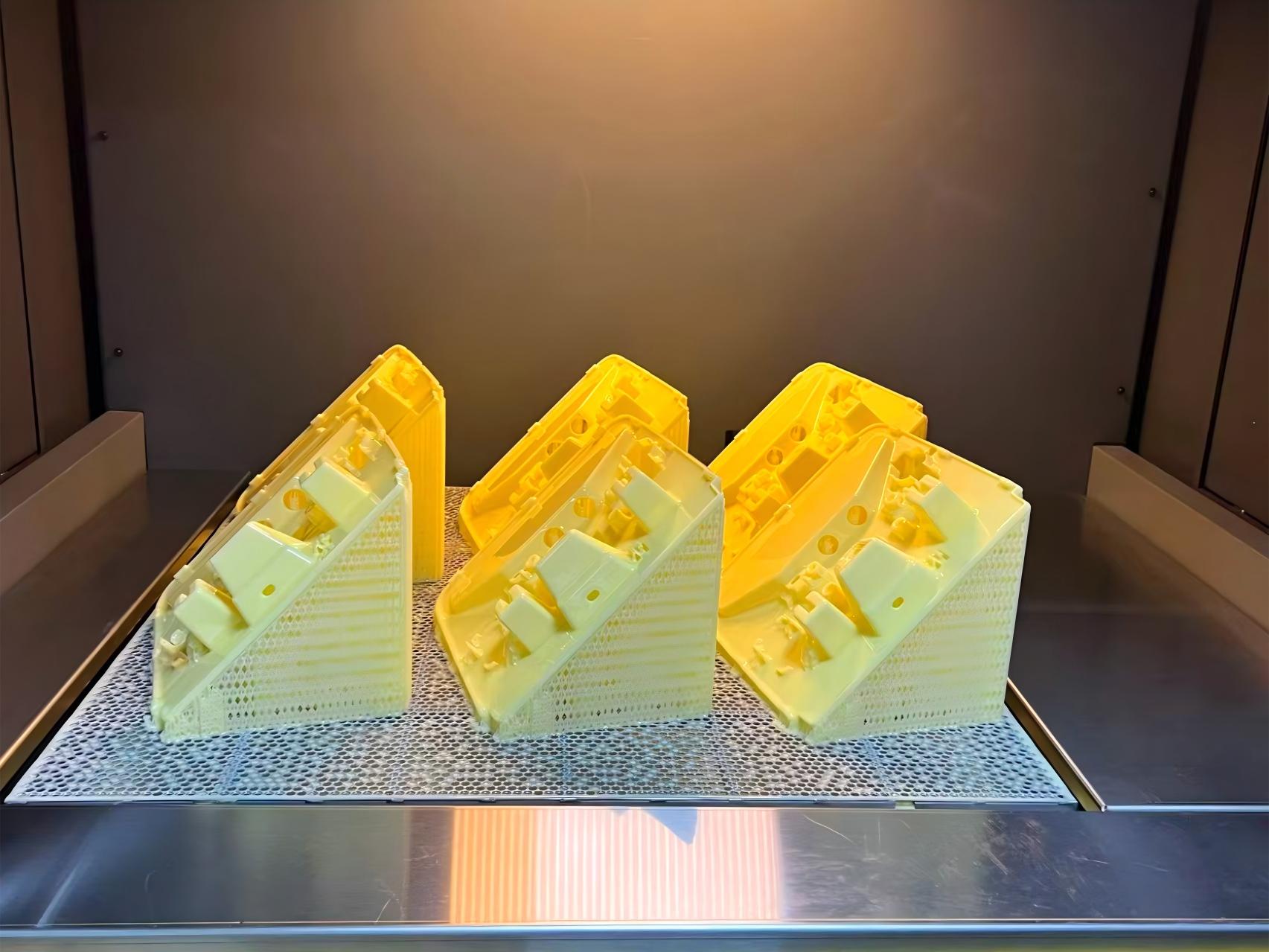

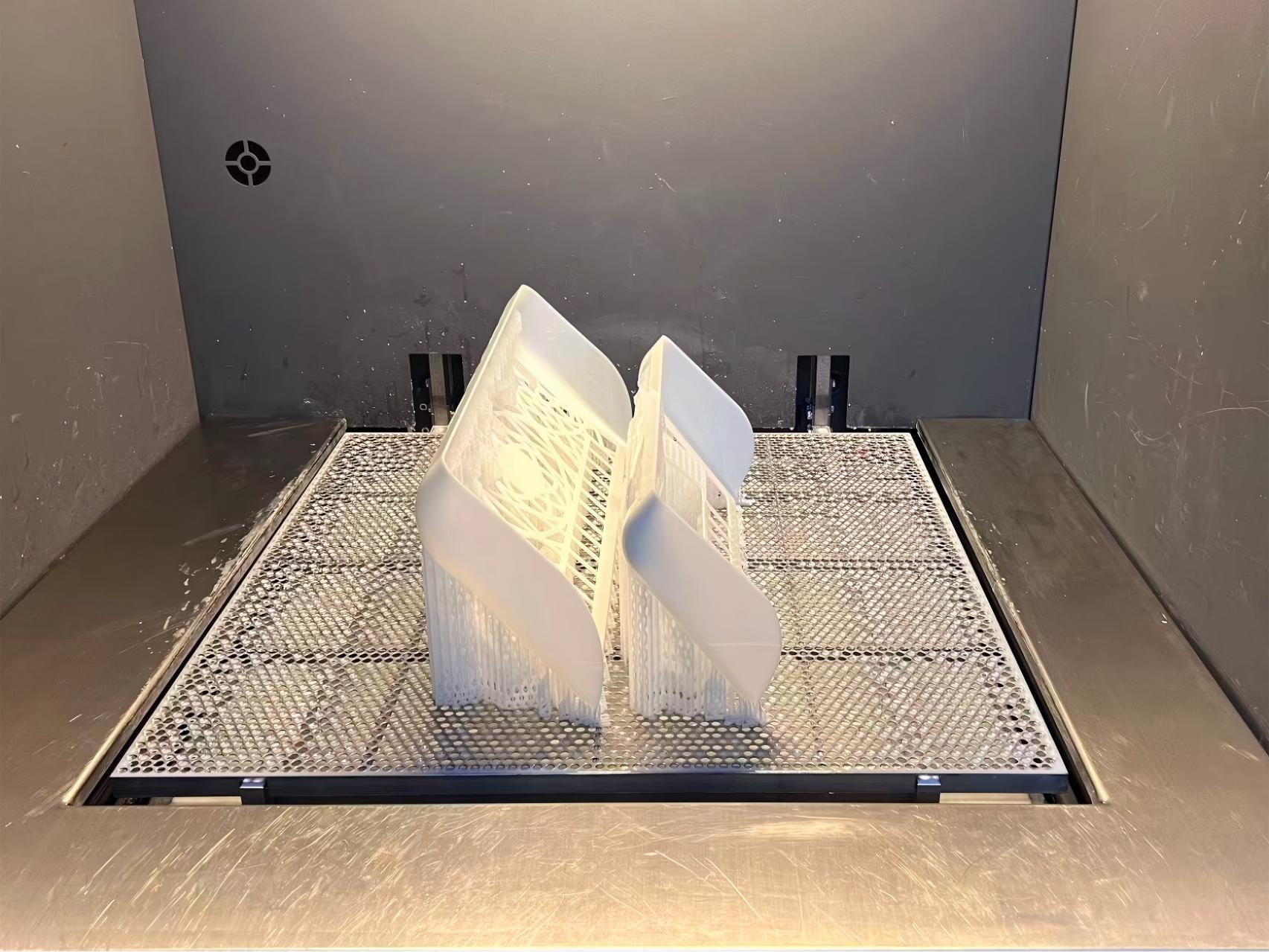

在厦门某精密制造工厂,一场以工业级3D打印为核心的技术革新正在展开。通过整合高精度成型设备与智能工艺系统,该工厂实现了复杂零部件的一体化制造,成功突破传统工艺对设计自由度的限制。这一技术路径不仅简化了生产流程,更让工程师能够将原本受限于加工能力的创意设计转化为现实。

技术突破:从分体组装到整体成型

传统制造中,结构复杂的零部件往往需要通过多部件组装完成,这不仅增加了装配误差风险,还可能因接缝处应力集中影响使用寿命。工业级3D打印通过逐层堆叠技术,可直接将CAD模型转化为实体,实现内部镂空、曲面过渡、嵌套结构等复杂设计的一体成型。例如,某涡轮组件通过该技术将原本12个独立零件整合为单件,装配时间缩短70%。

材料与性能的双重进化

该工厂采用的金属与复合材料3D打印方案,支持钛合金、高温尼龙、碳纤维增强树脂等20余种材料选择。通过优化打印参数与后处理工艺,成型件的力学性能可达到传统铸造件水平,同时具备更优的拓扑优化潜力。在某医疗器械项目中,定制化骨科植入体通过晶格结构设计,在保证强度的前提下实现重量减轻40%。

跨行业应用案例

航空航天:火箭喷嘴采用流体动力学优化的冷却通道设计,热效率提升18%

汽车制造:发动机支架集成冷却管道与传感器安装位,开发周期缩短至传统工艺的1/3

消费电子:精密结构件内部集成散热筋条与电磁屏蔽层,减少外部防护组件需求

可持续制造的实践路径

相比传统减材制造,工业级3D打印通过准确的材料沉积,可将材料利用率从30%-50%提升至95%以上。厦门工厂通过建立数字孪生系统,实现从设计验证到批量生产的全流程数据闭环,使每个生产环节的能耗与碳排放量降低25%。这种绿色制造模式正成为行业转型升级的标杆。

面向未来的制造解决方案

该工厂持续探索3D打印与人工智能的结合,开发出基于机器学习的工艺参数优化系统。通过实时监控打印过程中的温度、形变等数据,系统可自动调整打印策略,确保复杂结构件的成型精度稳定在±0.1mm级别。未来,随着多材料同层打印等技术的成熟,将推动更多突破性设计走向量产。

这种技术革新不仅改变了生产方式,更重新定义了产品开发的边界。从概念设计到工程验证,工业级3D打印正在为制造业注入强大的创新动能。