3D打印迎来混合制造新纪元:熔丝喷射技术落地厦泉,提速3倍突破量产瓶颈

2025-09-27 来自: 厦门题米科技有限公司 浏览次数:190

在大多数人的印象中,3D打印似乎总与“慢工出细活”挂钩,打印件上清晰可见的层层纹路,是其最显著的“身份标签”。这种以“堆料”为底层逻辑的制造方式,虽然在复杂结构成型上具有颠覆性,但速度和表面质量的瓶颈一直制约着其大规模工业化应用的步伐。

然而,这一局面正被一项名为 “熔丝喷射” 的新工艺所打破。它不仅将打印速度提升了惊人的3倍以上,更革命性地实现了金属与塑料在同一部件中的一体化成型,为产品设计和制造带来了前所未有的可能性。

在制造业重镇厦门和泉州,已有敏锐的工厂率先引入这项技术,品尝到了创新带来的“头啖汤”。

技术破局:从“点线面”到“面面俱到”的飞跃

要理解熔丝喷射的突破性,我们首先要回顾主流3D打印技术的工作原理。

传统的熔融沉积成型(FDM)如同用热熔胶枪作画,将塑料丝材加热后,通过喷嘴挤出,逐点、逐线、逐层堆积成型。

而选择性激光烧结(SLS)或金属激光熔化(SLM)则是用高能激光束有选择地熔化粉末床上的材料,同样是一层一层进行。它们的核心都是“ sequential layering”(顺序分层),这是其速度受限的主要原因。

熔丝喷射工艺则采用了截然不同的思路——一种更接近2D喷墨打印的“并行处理”模式。

铺粉与喷射: 工艺开始时,铺设一层极薄的金屬粉末或塑料粉末。

快速“排版”: 一个多喷嘴的打印头(类似大型喷墨打印机)在粉末床上高速移动,一次性、大面积地喷射出两种关键液体:

成型剂: 精确喷射在需要固化的区域,将粉末临时粘结在一起。

细节剂: 喷射在轮廓边缘,用于提高成型零件的精度和表面光滑度。

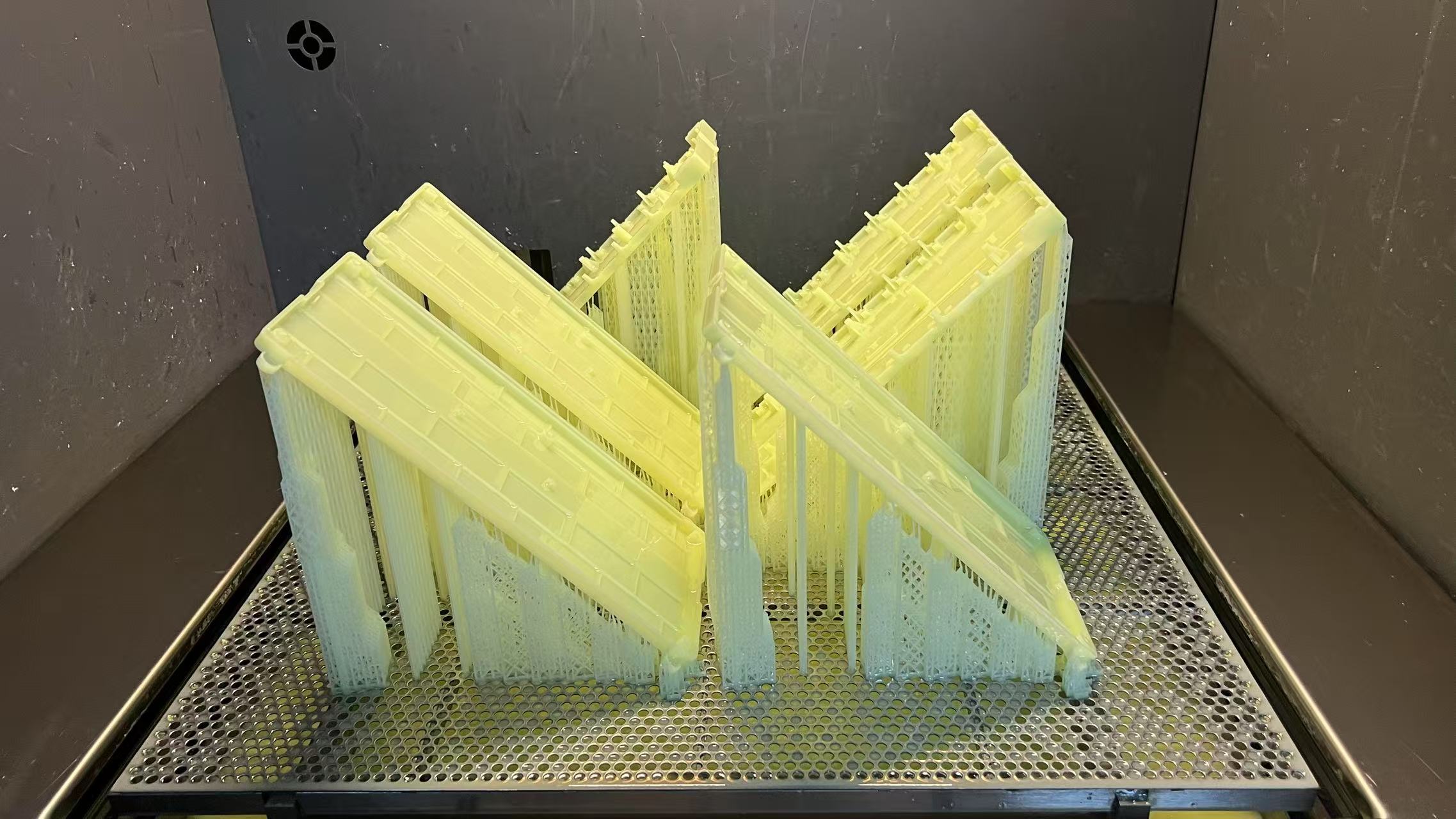

加热固化: 每完成一层的喷射,工作台会下降,铺设新一层粉末,然后重复过程。全部打印完成后,整个构建箱会被送入一台高温烧结炉中进行处理。

其速度优势正在于此: 传统技术是激光“单点扫描”,而熔丝喷射是喷头“整面打印”,如同从用笔尖抄书升级为用印章盖印,效率自然呈几何级数增长。同时,由于细节剂的存在,零件的边缘清晰度和表面光洁度也远优于传统的FDM技术。

核心革命:打破材料壁垒,实现“刚柔并济”

如果说速度提升是熔丝喷射的“第一把火”,那么其实现多材料混合打印的能力,则是点燃制造业革命的火种。

在同一个打印任务中,打印头可以携带不同的喷射剂,或者通过在不同区域铺设不同的粉末(如金属和工程塑料),从而实现单一部件内不同材料的无缝集成。

这意味着什么?

电子设备: 可以打印出内置电路通道的金属外壳,然后将导电浆料注入通道,实现结构功能一体化。

汽车零部件: 一个齿轮部件,其核心齿环可以是高强度的不锈钢,而内部结构或衬套可以是轻量化的耐磨工程塑料,既减重又保证了关键部位的力学性能。

医疗器械: 定制化的手术导板,可以与人体骨骼接触的部分为生物相容性金属,而手持部分为更舒适的塑料,提升医生操作体验。

这种“设计即产品”的理念,极大地解放了工程师的想象力,让他们不再受制于传统装配工艺的束缚,可以设计出性能最优、结构最简的集成化部件。

落地之声:厦门泉州工厂的实践样本

理论的优越性需要实践的检验。在福建的制造业集群——厦门和泉州,一些敢于“尝鲜”的企业已经将熔丝喷射技术应用于实际生产,并收获了显著效益。

泉州案例:水暖卫浴行业的“智造”升级

泉州南安是中国著名的水暖卫浴之乡。一家专注于高端龙头制造的企业,长期被一个难题困扰:为了实现龙头的防烫功能,需要在金属内胆外包裹一层隔热塑料。传统工艺是先铸造金属内胆,再通过注塑包覆,流程繁琐,且两种材料的结合强度有时不理想。

引入熔丝喷射设备后,他们实现了不锈钢内胆与高性能工程塑料外层的一次性打印成型。不仅将原本需要数天的模具开发和试产周期缩短到几小时,而且打印出的样品显示,金属与塑料的结合界面致密牢固,隔热性能优异。

公司技术总监表示:“这不仅仅是快,它让我们能够设计出以前根本做不出来的复杂内部流道和轻量化结构,产品竞争力得到了质的提升。”

厦门案例:航空航天领域的“减负”行动

厦门某精密科技公司为航空航天领域提供零部件。他们对零件的轻量化要求达到了“克克计较”的程度。一个典型的连接件,传统工艺是整体用钛合金切削而成,重量大且材料浪费严重。

利用熔丝喷射的混合制造能力,他们重新设计了该连接件:仅在承受主要载荷的螺纹孔和接触面使用钛合金,而内部非承重结构则用轻质塑料填充,形成复合结构。

最终成品在满足所有力学测试的前提下,重量减轻了超过40%,同时打印时间比传统的金属3D打印缩短了约60%。这不仅降低了航天器的发射成本,也为设计更复杂的轻量化结构打开了新大门。

未来展望:通向大规模生产的桥梁

尽管熔丝喷射技术优势明显,但目前也面临着设备成本较高、材料体系有待进一步丰富等挑战。但毋庸置疑,它正成为连接3D打印原型制造与真正工业化大规模生产的一座关键桥梁。

它用速度和多材料能力,直击了传统增材制造的痛点。当制造不再受“层层堆料”的慢速束缚,当材料的选择可以像调色盘一样自由混合,我们所能创造的产品形态和商业模式,都将被重新定义。

厦门和泉州的工厂案例,正是这场静默变革的序曲。随着技术的不断成熟和成本的下降,熔丝喷射工艺有望在更多行业掀起一场“刚柔并济”的制造革命,让“设计驱动制造”的梦想照进现实。