摘要

本文探讨了高性能3D打印材料如何助力厦门漳州企业提升工业生产力。通过采用尼龙、聚碳酸酯、光敏树脂和金属等材料,企业实现了研发周期的大幅缩短和前期成本的显著降低。文章分析了无模制造、快速原型和直接制造等技术优势,以及一体化成型和个性化定制带来的价值。实际案例表明,3D打印技术帮助当地企业在降低创新门槛、加快产品迭代等方面取得显著成效,为区域制造业转型升级提供了有效路径。

产品介绍

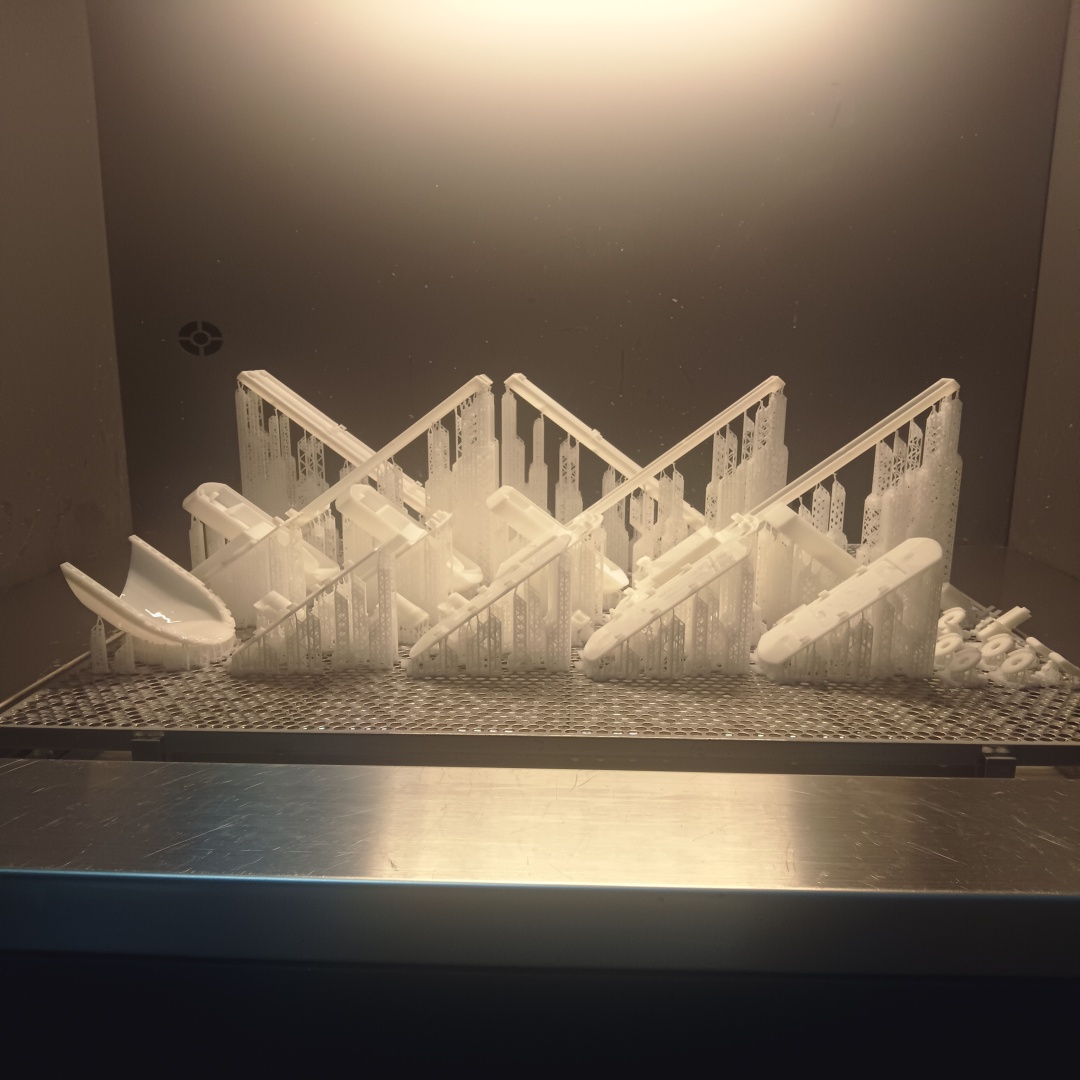

在闽南金三角的工业热土上,厦门与漳州的企业正以敏锐的嗅觉和务实的精神,积极融入由高性能3D打印材料带来的制造变革。这不再仅仅是关于制造塑料原型的初步尝试,而是借助尼龙(PA)、聚碳酸酯(PC)、光敏树脂(SLA/DLP)、金属(如钛合金、铝合金)等材料,从本质上优化产品开发与生产流程,实现生产效率的显著提升。

对于许多较早采用这一技术的厦漳企业而言,直观的体验便是:速度与成本的显著优化。

一、从“数周”到“数小时”:研发周期的大幅缩短

传统制造业中,一个新产品的样品开发往往是一场耗时的过程。开模、铸件、CNC加工,每一个环节都意味着数日甚至数周的等待和不少的费用。这对于产品迭代速度要求较高的电子、家电、汽车零部件等厦漳优势产业来说,是重要的时间成本。

某厦门智能家居企业:设计了一款结构复杂的空气净化器外壳。若采用传统钢模,模具费用超过20万元,周期长达45天。他们转而使用高强度光敏树脂进行3D打印,仅用24小时就获得了高精度的功能样件,用于装配测试、市场调研和投资展示。最终,在确认设计完善后,才投入模具生产,避免了因设计修改而导致模具报废的可能风险。

某漳州工业装备企业:需要为一个大型机械定制一个特殊的金属连接件。若委托外部工厂单件小批量生产,加工费用较高,且交付周期无法保证。他们利用自身的金属3D打印机,采用不锈钢材料,在一天内就完成了零件的制造,并直接装机测试,确保了客户生产线的及时恢复。

核心价值:3D打印让“想法-验证-改进”的闭环从“月”级缩短到“天”级,使企业研发响应速度得到有效提升。

二、从“万元”到“千元”:前期投入的有效控制

模具费用是横亘在众多中小企业创新面前的重要成本。高性能3D打印的“无模化”制造特性,为企业,尤其是中小企业,提供了新的解决方案。

节省模具开销:对于小批量试产、定制化产品或市场前景尚不明确的创新项目,数额较大的模具投资是一项需要斟酌的负担。使用3D打印技术,企业只需支付材料费和机器工时费,就能获得与开模生产效果近似的样品或最终零件,前期成本可得到较好控制。

一体化制造,减少装配成本:传统制造需要将复杂零件拆分成多个部分生产再组装,而3D打印可以实现高度复杂结构的一体化成型。厦门某无人飞行器企业利用尼龙材料一次打印出原本需要十几个零件组装的机架,不仅减轻了重量,提升了结构强度,更节省了大量的装配时间和人工成本。

核心价值:3D打印降低了创新的财务门槛,让企业能够尝试更多样、更前沿的设计,实现了“快速尝试,及时调整”。

三、超越样品:迈向最终零件与个性化定制

高性能材料的成熟,正推动3D打印从“原型制造”走向“直接制造”(Direct Digital Manufacturing)。这意味着打印出来的不再是模型,而是可以直接使用的最终产品零件。

漳州某医疗器械公司:利用生物相容性光敏树脂为患者定制手术导板,以及使用钛合金打印骨科植入物。这种高度个性化的产品传统方式生产成本较高或难以实现,3D打印却能较好完成,不仅提升了手术成功率,也开拓了新的市场。

厦门卫浴行业:利用3D打印技术快速制造出水龙头、花洒等产品的功能样件和熔模铸件,加快了新品上市周期,并能及时响应客户的个性化定制需求,如雕刻特殊花纹或改变局部结构,从而在竞争中形成特色。

提升生产力,把握发展机遇

对于厦门、漳州乃至整个福建的制造企业来说,高性能3D打印已不再是一项遥远的技术,而是一项能够切实赋能、降本增效的实用能力。它正通过缩短创新周期、降低研发成本、开启个性化制造新途径,实实在在地提升着工业生产力。

那些较早将3D打印技术融入其研发与生产流程的厦漳企业,已经感受到了其价值——他们以更快的速度、更低的成本、更灵活的方式,推出了更优质的产品,从而在市场竞争中获得了优势。未来,随着新材料技术的持续发展和应用场景的不断拓展,3D打印必将在闽南这片创新的沃土上,展现出更加广阔的应用前景。