零件坟墓的终结:3D打印如何让万亿级库存一夜清零

2026-02-06 来自: 厦门题米科技有限公司 浏览次数:5

随着增材制造技术的持续突破,传统制造业长期面临的库存积压难题正在被重新定义。新兴行业数据显示,通过应用分布式3D打印网络,部分企业已实现关键备件库存量降低87%。

传统库存体系的结构性矛盾

在汽车制造领域,某跨国企业曾因发动机缸体备件滞销导致价值2.3亿美元的库存积压。这种"零件坟墓"现象在航空航天、医疗设备等行业普遍存在,目前制造业每年因过量库存产生的资金占用成本高达数万亿美元。

按需制造的颠覆性价值

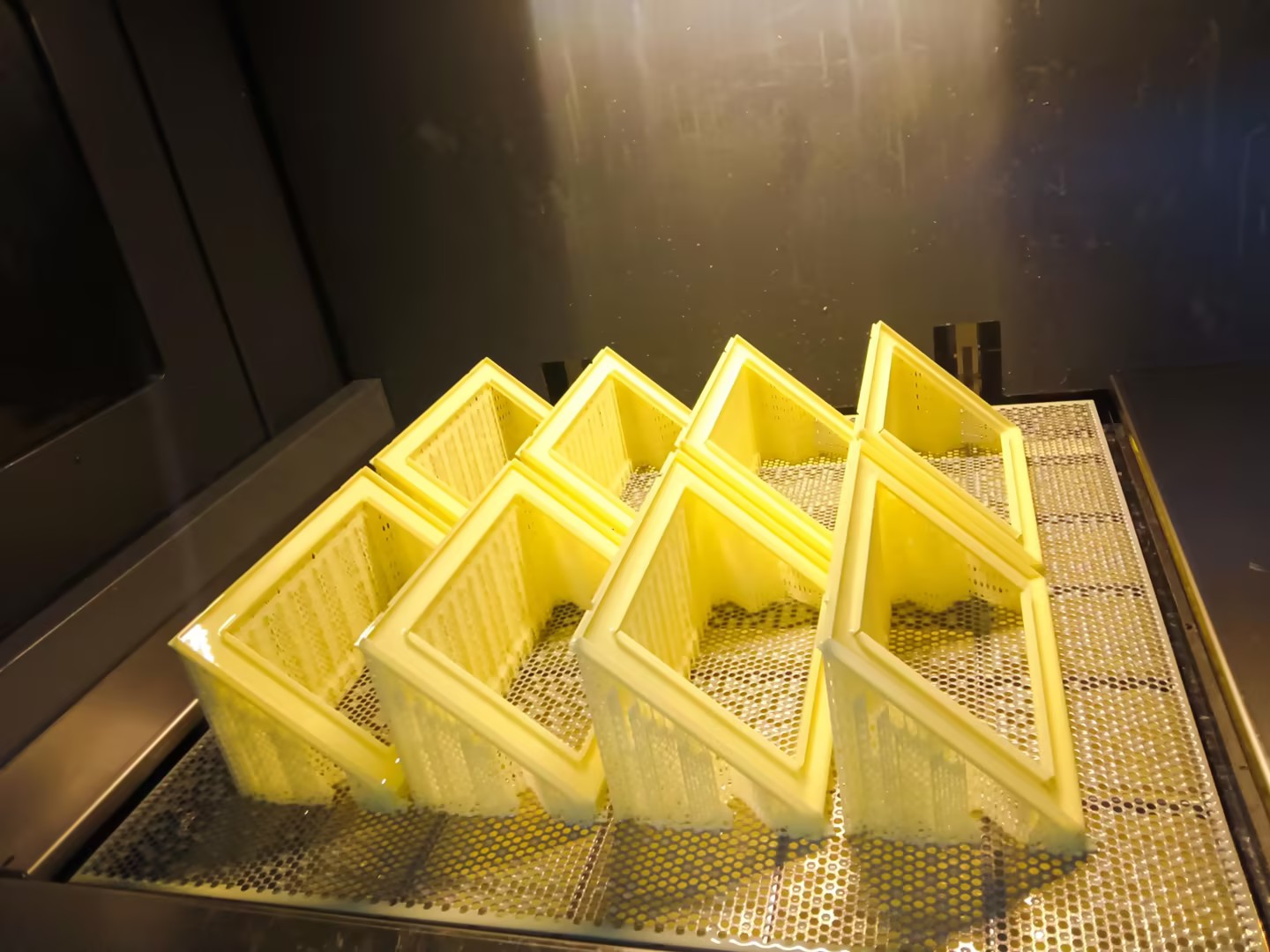

采用金属3D打印技术后,企业可将复杂备件的生产周期从数周缩短至72小时。通过云端建模系统与分布式打印节点的结合,制造商得以实现:

需求驱动的即时生产

区域性物流配送网络

零库存下的准时交付

技术突破带来的产业变革

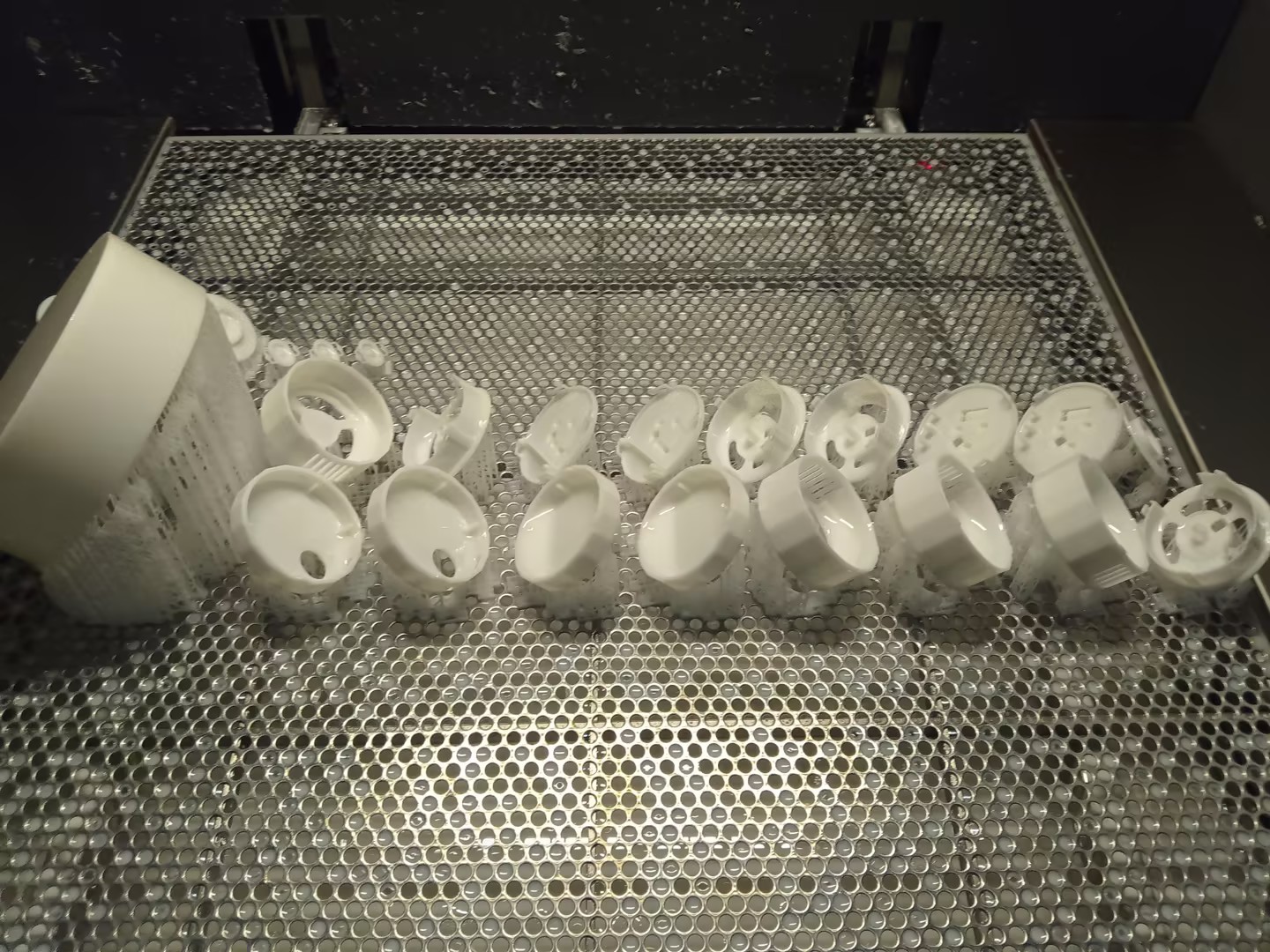

新型高分子复合材料的突破使3D打印部件通过了航空级疲劳测试,而激光粉末床熔融技术的迭代让钛合金零件成本下降42%。这些进展推动着医疗植入体、工业阀门等高价值部件的按需生产成为现实。

供应链重构的蝴蝶效应

某能源集团通过部署现场打印站,将偏远地区的设备维修响应时间从45天压缩至3天。这种分布式制造模式正在重塑供应链,预计到2025年,30%的工业备件将采用本地化按需生产方式。

资源利用效率的质变

与传统铸造工艺相比,定向能量沉积技术可使材料利用率从20%提升至95%。这种生产方式的转变,每年可减少超过500万吨工业废料产生,同时降低30%的碳排放。

这场静默的变革正在改写制造业规则,当每个工厂都成为微型制造中心,"零库存"将不再是一个理想化的概念,而是触手可及的现实。