3D打印如何重塑机器人制造?从轻量化关节到批量生产突破

2025-10-09 来自: 厦门题米科技有限公司 浏览次数:179

传统制造工艺中那些笨重、昂贵的机器人关节,正被一层层金属粉末的精准堆积所替代。

在优必选Walker S2人形机器人的设计中心,工程师们面临一个关键挑战:如何在增加腰部自由度的同时减轻整体重量?他们的解决方案来自一项颠覆性技术——3D打印。

通过拓扑优化算法和新型复合材料,Walker S2不仅实现了±162°的腰部旋转范围,整机重量还降低了6公斤,为精准换电提供了硬件基础。

这仅仅是3D打印技术重塑机器人制造业的一个缩影。从特斯拉Optimus Gen2到波士顿动力的Atlas,全球领先的机器人制造商正在利用3D打印技术制造高性能、轻量化的复杂关节部件,摆脱传统制造模式的束缚。

01 机器人制造的时代挑战

踝关节扭伤是运动中最常见的急性肌肉骨骼损伤,其中85%涉及外侧韧带因距下关节过度内翻所致。传统支具虽能提供机械支撑,但存在刚性过大、限制自然活动范围等问题。

这与机器人行业面临的困境惊人地相似——传统制造工艺无法平衡强度与灵活性。

在传统的机器人制造中,复杂关节部件通常需要多个零件组装而成,这增加了重量、体积和故障点。如同传统踝关节支具,它们虽能提供保护,却牺牲了活动的自由度。

人形机器人对重量分布和关节灵活性有着极致要求,每个多余的克数、每个不必要的部件,都在消耗宝贵能源,限制运动性能。

机器人制造业迫切需要一种能够同时实现结构优化、重量减轻和功能集成的生产方式。

02 3D打印的颠覆性优势

3D打印技术,也称为增材制造,通过逐层堆叠材料来构建三维实体,它以数字模型文件为基础,将物体“切片”为薄层后,利用金属粉末、树脂、塑料或陶瓷等材料逐层累积成型。

这种制造方式摆脱了传统模具或机械加工的限制,可直接生成复杂结构的实物。

在机器人制造领域,3D打印技术展现出三大核心优势:

轻量化与高性能并存

通过熔融沉积建模(FDM)3D打印技术,利用液晶聚合物(LCP)的分子取向特性与正弦波超材料结构,研究者开发出了兼具柔性与高强度的动态支具。

这种设计思路同样适用于机器人关节制造,在保证结构强度的同时大幅减轻重量。

一体化结构集成

波士顿动力工程副总裁Aaron Saunders在谈及Atlas机器人时表示:“这条腿非常具有挑战性,因为有很多东西被整合进去。所有的动态平衡、传感、过滤、排污阀、动力装置所需的一切零件,都集成在一个3D打印部件中。”

3D打印技术使高度复杂的液压动力单元一体化制造成为可能,这是传统CNC制造工艺无法实现的。

快速迭代与定制生产

无需开模的特性使机器人设计周期缩短70%。例如“荆楚”人形机器人在短短4个月内完成4次迭代,其关节结构的多次优化均依赖3D打印试制。

这种快速原型能力极大加速了机器人研发进程。

03 行业突破性应用案例

优必选Walker S2:自主换电的实现者

优必选在Walker S2人形机器人的开发中,采用3D打印技术攻克了部分结构件的加工难题。大型结构件的打印难度远超小型零件,因为传统3D打印技术在打印大尺寸部件时,容易出现应力不均、精度不足等问题。

优必选通过拓扑优化算法,在非受力区域减少材料用量,实现按需分配材料,既实现了轻量化目标,又满足了工业场景的强度要求。

这种创新使得Walker S2的腰部拥有±162°的旋转自由度,整机重量从Walker S1的76公斤降至70公斤,结构更紧凑,为精准换电提供了硬件基础。

波士顿动力Atlas:液压系统的一体化集成

波士顿动力将其后空翻机器人Atlas的液压动力单元(HPU)的所有功能部件集成在一个3D打印部件中。

工程副总裁Aaron Saunders坦言:“仅仅是寻找一家公司,使用未经认证的3D打印材料做动力油缸就是一个巨大的挑战。” 但最终结果证明,3D打印技术实现了传统CNC制造工艺无法完成的高度集成。

特斯拉Optimus Gen2:材料创新的受益者

特斯拉Optimus Gen2的脊柱支撑结构与齿轮采用PEEK(聚醚醚酮)工程塑料替代铝合金,整体减重10公斤,运动速度提高30%。

PEEK材料密度仅为1.3 g/cm³(相当于镁合金的1/2),拉伸强度100 MPa,耐温260°C,且具备自润滑性。杭州电子科技大学利用3D打印PEEK制造机器人关节轴承,相比金属轴承减重50%,耐磨性提升3倍,无需额外润滑剂。

04 技术前沿与创新突破

AI驱动的3D打印优化

人工智能正在彻底改变3D打印的每一个环节,从设计生产到质量保证。机器学习技术通过生成复杂几何形状、自动化切片过程,并在打印过程中实现自适应、自我校正控制,简化了从设计到生产的流程。

这些功能直接符合工业4.0/5.0的原则,在网络物理集成、自主决策和人机协作的推动下,智能制造系统得以实现。

AI算法集成到3D打印系统中,可以实时优化打印参数,准确预测材料行为,并利用计算机视觉和传感器数据进行早期缺陷检测。

革命性的新材料与打印方法

瑞士洛桑联邦理工学院(EPFL)的研究人员开创了一种新的3D打印方法,在水基凝胶中“生长”金属和陶瓷。该技术首先用水基凝胶创建3D支架,然后注入金属盐,再通过化学转化将它们渗透到结构中。

经过5-10个“生长周期”,最终加热步骤会燃烧掉剩余的水凝胶,留下成品:一种具有前所未有的密度和强度的金属或陶瓷物体。

研究第一作者Yiming Ji表示:“与传统方法生产的材料相比,我们的材料能承受20倍以上的压力,同时仅表现出20%的收缩率,而非60-90%。”

成本下降推动产业化进程

成本曾是阻碍人形机器人普及的关键瓶颈,而3D打印正从多方面实现突破:

国产钛粉价格从2024年的600元/千克降至2025年的300元/千克以下,降幅达50%。金属粉末占3D打印总成本17%,降价直接推动终端部件经济性提升。

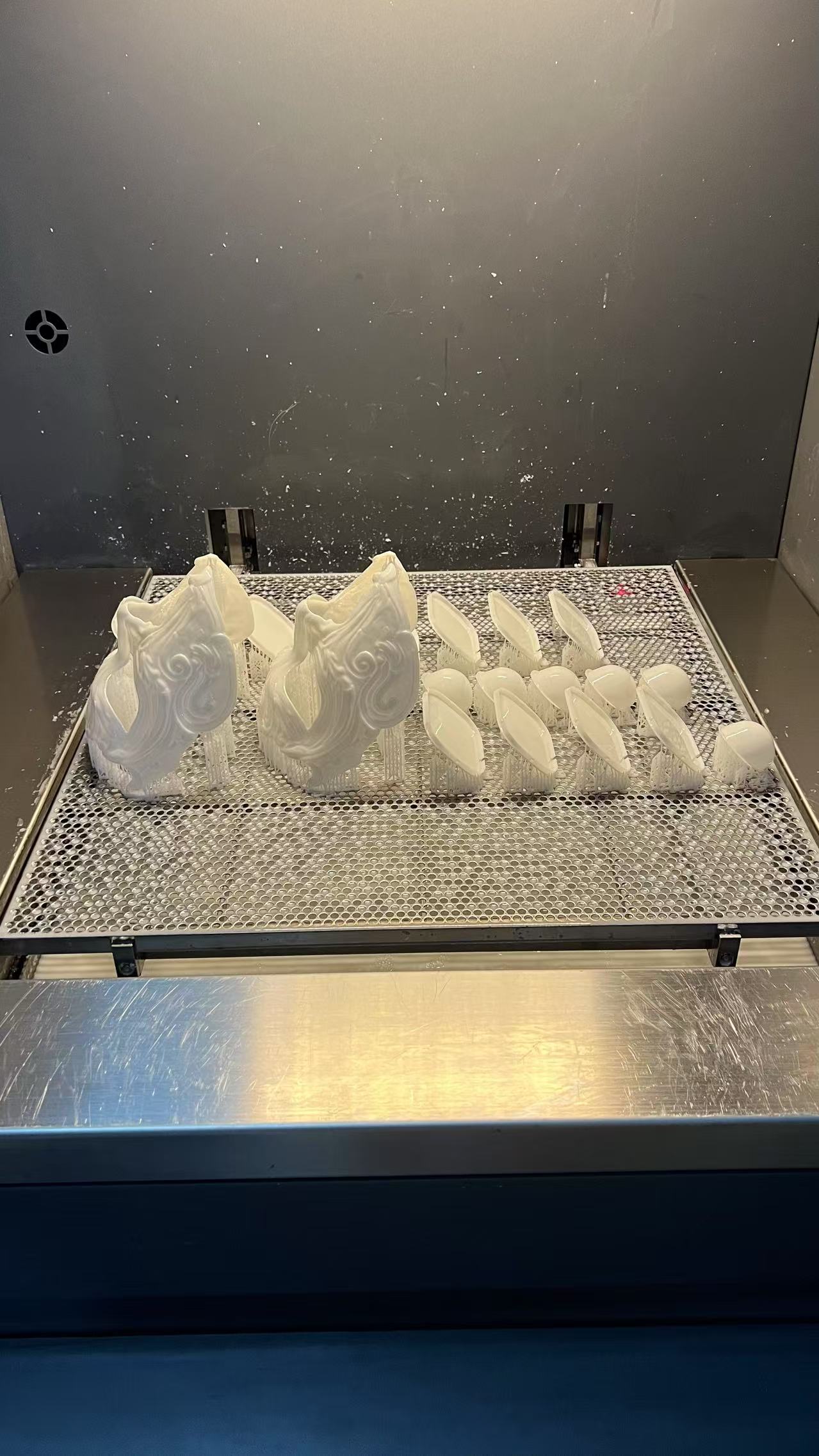

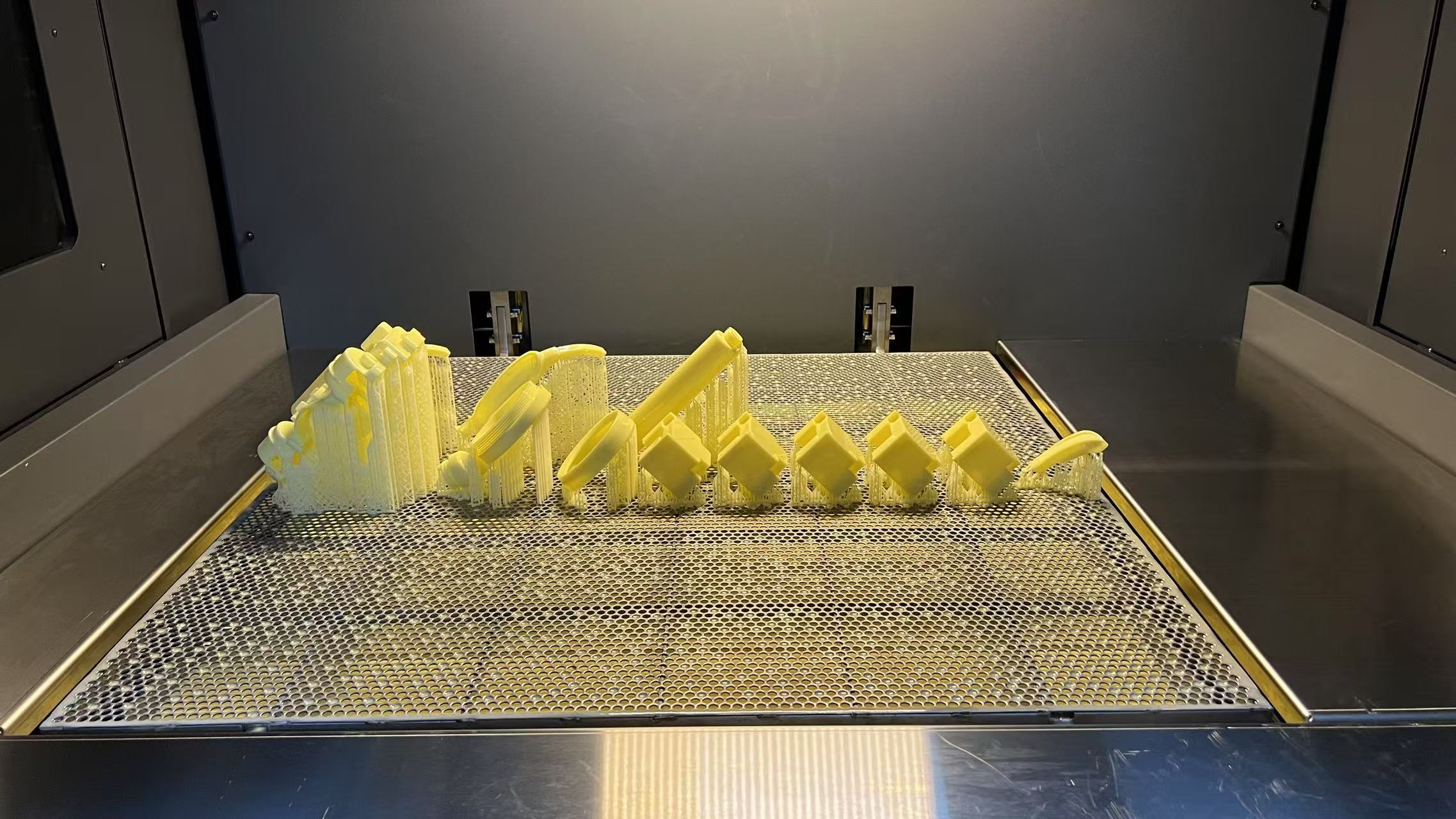

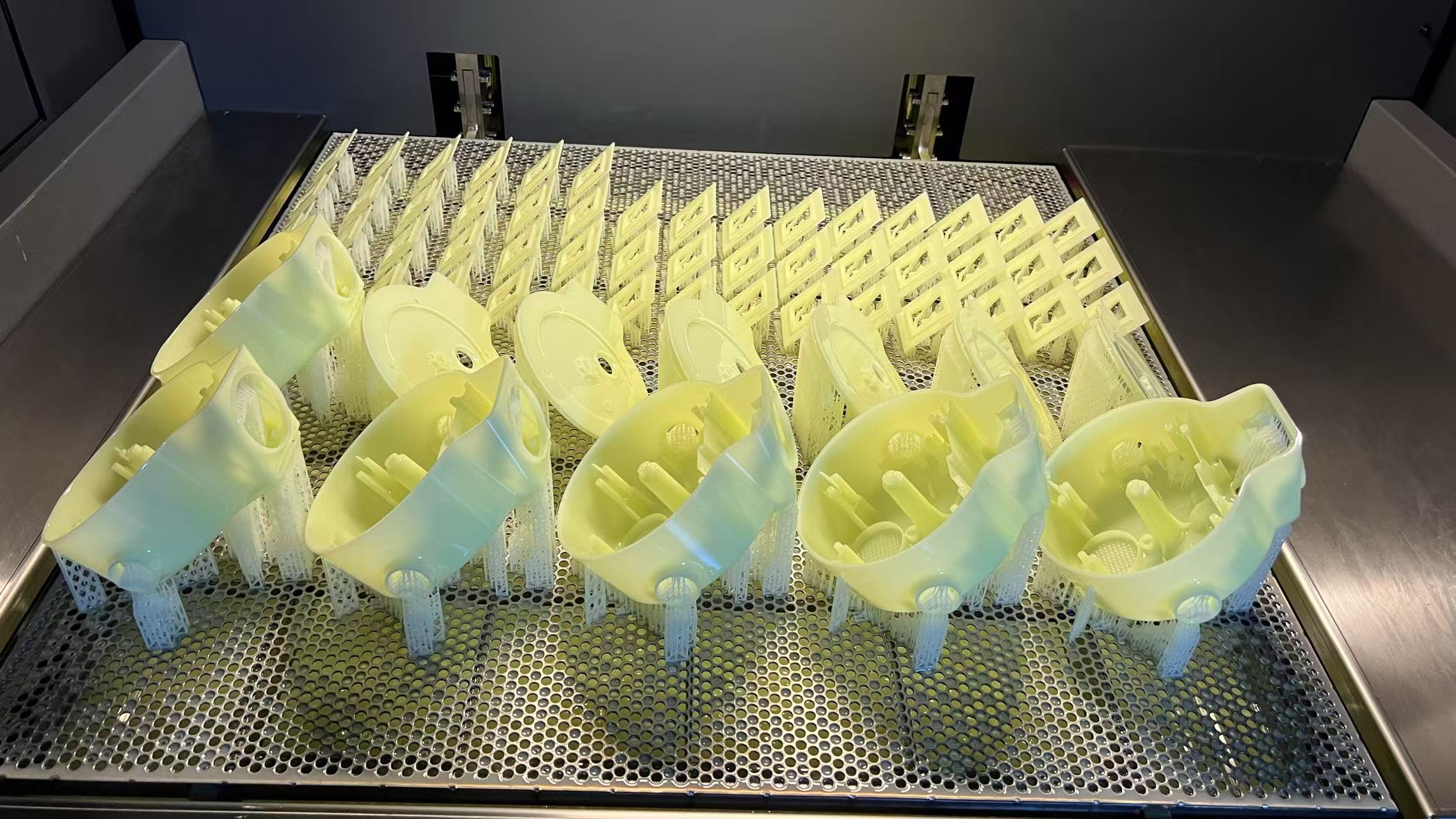

铂力特通过优化结构设计,实现了零部件一体成形,将加工周期缩短至每批次20分钟,同时将生产效率提升至每批次15-30个。

05 未来制造模式的重塑

3D打印技术正在从根本上改变机器人制造业的生产方式,从传统的大规模标准化生产转向个性化、按需制造。

联泰科技打造的“Unionfab Cloud 联泰3D打印云平台”,集成设备物联、生产仿真、远程制造、智能生产管理等功能,支持工业件自动分盘、全自动切片。

该平台有效解决3D打印在自动化生产与数据管理方面的痛点,将工艺准备时间压缩至5分钟、产品良率提升至95%、支撑材料消耗降低约25%。

这种云端制造模式允许机器人制造商快速响应设计变更,平衡规模化与个性化生产,实现从“经验驱动”转向“数据驱动” 的制造模式。

在鞋模制造领域,金属3D打印技术已帮助当地鞋企将模具生产周期缩短50%以上,个性化定制成本降低30%。这种效率提升同样适用于机器人零部件制造,特别是需要高度定制化的关节部件。

随着北京、武汉、杭州等地政策加码(如北京设立1000亿政府基金支持机器人产业),3D打印与人形机器人的“共生进化”将重塑制造业边界。

当定制化机器人像今日手机一样普及时,这场由粉末与算法驱动的革命,才刚刚拉开序幕。

3D打印技术参考在调研中发现,优必选2025年设定工业人形机器人交付目标为500台,并为此筹备了“千台级”的年产能,这意味着人形机器人行业正步入量产门槛。

而亿元级订单的背后,是3D打印技术提供的生产可行性与成本控制能力。

可以预见,随着材料科学、AI算法和打印技术的持续进步,3D打印不仅会改变机器人的制造方式,更将重新定义机器人能在何处、以何种方式为人类服务。

从工业生产到家庭辅助,从深海勘探到太空探测,由3D打印技术赋能的新一代机器人,将带领我们进入一个全新的自动化时代。