摘要

PP/ABS材料和耐高温树脂是3D打印领域的重要材料。PP材料具有轻质化和耐化学腐蚀特性,适用于医疗器械和汽车零部件制造。ABS材料展现出良好的机械强度和抗冲击性,广泛应用于功能性原型和电子设备外壳。耐高温树脂通过材料改性实现了260℃的耐温性能,为航空航天和新能源汽车领域提供了高温环境应用解决方案。通过打印工艺优化和材料改性技术,这些材料在保持性能的同时提高了利用率和安全性,推动3D打印技术向小批量定制化生产方向发展。

产品介绍

随着3D打印技术的快速发展,材料选择成为决定产品性能的关键因素。PP和ABS作为两种常用的热塑性塑料,以及日益成熟的耐高温树脂,正通过材料优化和创新工艺开启制造业新篇章。

随着3D打印技术的快速发展,材料选择成为决定产品性能的关键因素。PP(聚丙烯)和ABS(丙烯腈-丁二烯-苯乙烯)作为两种常用的热塑性塑料,以及日益成熟的耐高温树脂,正通过材料优化和创新工艺开启制造业新篇章。

一、PP与ABS材料的性能特点与优化应用

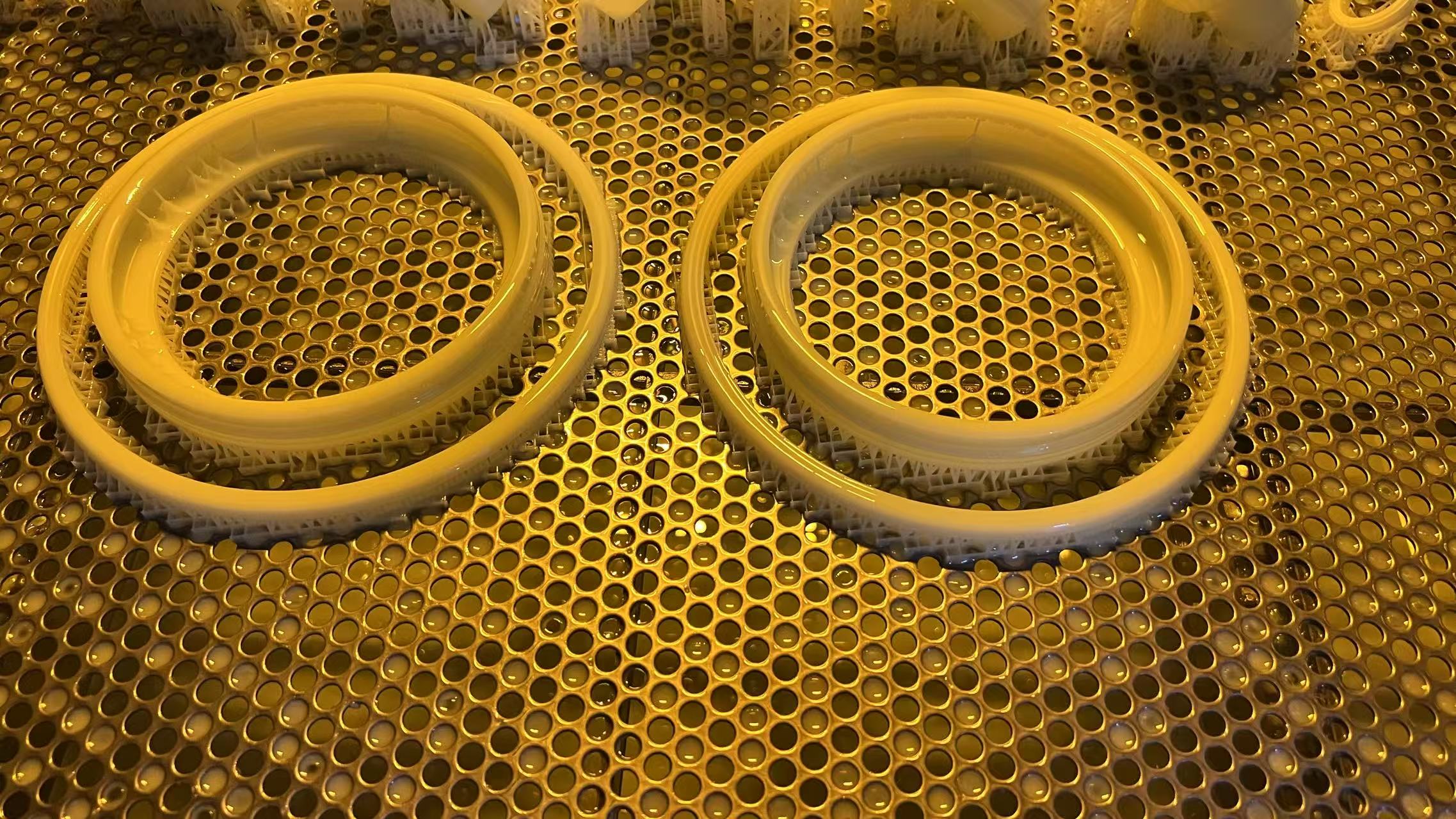

PP材料以其轻质特性(密度仅0.9-0.91g/cm³)和优异耐化学腐蚀性著称,特别适合制造食品包装、医疗器械和汽车配件。

它的良好柔韧性和抗应力开裂性使其在高湿度、腐蚀性环境下表现突出。然而,PP的耐热性相对有限(热变形温度约60-80℃),且打印过程中可能出现翘边和变形问题。

ABS材料则以其良好的机械强度、抗冲击性和较高的耐热性(热变形温度约80-100℃)脱颖而出,广泛应用于汽车零件、电子设备外壳和功能性原型。

ABS在3D打印中具有较好的层间粘合性和表面质量,但对温度变化敏感,需要封闭的打印环境以防止翘曲。

优化PP和ABS打印效果的关键技术包括:采用基于应力分析的优化算法生成非均匀框架结构,在保证强度的同时减少材料使用;对薄壳体结构进行分片处理和厚度参数优化,确保结构强度并节省材料;以及使用超支化聚合物相容剂改善纤维与塑料基体的界面结合力,提升打印制品性能。

二、耐高温树脂的创新与性能突破

耐高温树脂材料近年来取得了显著进展。传统光固化树脂耐热性有限,但新一代耐高温树脂如Somos Perform(耐温高达260℃)和Somos Therm 1(耐温121℃)等,为高温环境下的应用提供了可能。

这些材料广泛应用于航空和汽车领域的热风洞模型、注射成型快速模具以及需要耐湿热环境的原型测试。

新近开发的耐高温PLA材料(如Polymaker的HT-PLA)免退火即具备150℃的软化温度,结合了PLA优异的打印性能和高温耐受性。

其玻纤增强版本(HT-PLA-GF)的热变形温度可与ABS媲美,刚性和拉伸强度接近ABS的两倍,能够抵抗160℃的高温测试。

三、材料优化与未来展望

通过材料改性和工艺创新,PP、ABS和耐高温树脂的性能得到了显著提升。天津大学研究团队开发了基于超支化聚合物的“相容剂”,对玻璃纤维、碳纤维进行表面改性,明显提升了它们与工程塑料的界面结合力。

团队还合成了基于嵌段聚合物的“降收缩剂”,有效抑制了打印过程中的翘曲和形变问题。无卤阻燃剂的开发也使这些材料能够满足更严格的工业安全标准,在保持性能的同时提高安全性。

随着3D打印技术的不断发展,PP、ABS和耐高温树脂等材料将在航空航天、新能源汽车、电子电器和生物医疗等领域发挥更为重要的作用。

通过持续的材料优化和技术创新,3D打印将从快速原型制造逐渐迈向小批量定制化生产,为制造业带来变革性变化。

未来,我们可以期待更多高性能复合材料的出现,如竹纤维与ABS结合的生物复合材料,既具备金属的强度又有植物的韧性,为可持续发展提供新的解决方案。

这些创新将使3D打印产品在性能、精度和应用范围上实现新的突破。