摘要

对于厦门新能源汽车产业而言,金属3D打印带来的轻量化革命正成为关键驱动力。高强铝合金凭借其优异的强度重量比,通过3D打印技术可制成复杂轻量化结构,直接提升车辆的续航里程与性能。作为厦门本地服务商,我们提供快速响应、技术协同与成本优化的解决方案,已成功助力同城企业在电池支架、空调系统等部件上实现显著减重与性能提升。我们期待与更多本地企业合作,共同推动产业创新与突破。

产品介绍

在厦门这座高颜值生态花园之城,新能源汽车正悄然改变着我们的出行方式。从集美大学校园内的共享电动汽车,到厦门国际会展中心举办的新能源车展,绿色牌照的车辆越来越多地穿梭在环岛路的美景中。

然而,在这场静默的交通革命背后,一场更深层次的技术革新正在厦门本地的制造业中悄然上演——金属3D打印技术正通过高强铝合金材料,为新能源汽车的性能突破提供着强大支撑。

作为厦门一家专业的3D打印服务企业,我们亲眼见证了这一技术如何从实验室走向产业化,如何从概念验证变为本地车企竞争力的核心要素。

今天,让我们一同探讨高强铝合金3D打印技术为何能成为厦门新能源车企的“秘密武器”。

轻量化的“斤斤计较”:新能源车企的必修课

对新能源汽车而言,重量减轻意味着续航里程的直接提升。研究表明,电动汽车重量每减少10%,续航里程可增加5-8%。在厦门多坡的道路条件下(如仙岳山周边路段),轻量化的车身更能显著降低能耗。

传统制造工艺已接近轻量化极限,而金属3D打印技术则开辟了全新的可能性。

高强铝合金是实现轻量化的理想材料,其密度仅为钢的三分之一,但强度却接近甚至超过某些钢材。通过3D打印技术,我们可以将这种材料加工成传统工艺难以实现的复杂轻量化结构,为新能源汽车“减重瘦身”。

3D打印高强铝合金:性能超越传统的技术革命

与传统制造方法相比,3D打印高强铝合金具有多重优势:

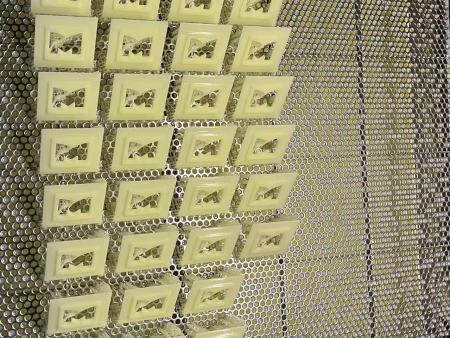

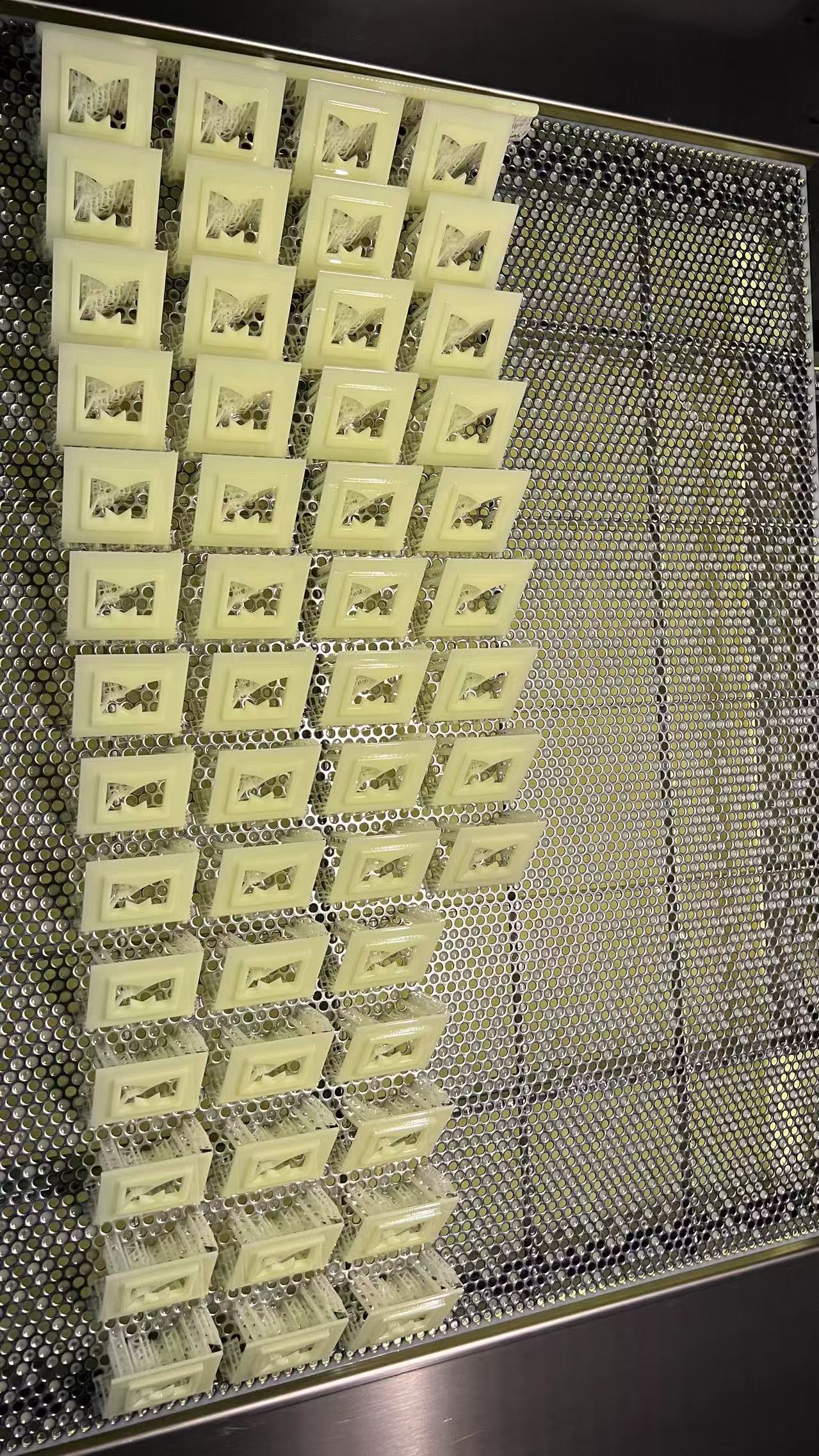

首先,设计自由度极大提升。我们可以制造出中空、蜂窝、点阵等复杂内部结构,在保证零件强度的同时,最大程度减少材料使用。

对于厦门本地新能源客车制造商而言,这意味着车身部件可以在不牺牲安全性的前提下实现显著轻量化。

其次,材料性能卓越。我们使用的铝硅镁系列高强铝合金,经过3D打印工艺处理后,其抗拉强度可达500MPa以上,远高于传统铸造铝合金,甚至超过部分锻造成型的产品。

第三,一体化成型能力。3D打印技术可以将原本由多个零件组成的部件一次打印成型,减少连接件使用,提高结构整体性。

对新能源汽车的电池箱、电机外壳等关键部件来说,这意味着更高的安全性和可靠性。

厦门本地化服务:快速响应与成本优势

作为厦门本地的3D打印服务商,我们为同城客户提供了无可比拟的地域优势:

快速响应与迭代周期——从设计到成品,传统制造可能需要数周甚至数月,而3D打印可将周期缩短至几天。

对于厦门车企的紧急需求或设计变更,我们能够提供“厦门速度”级别的服务支持。

降低综合成本——虽然3D打印的单件材料成本可能高于传统工艺,但其一体化成型特点减少了模具投资和组装工序,在小批量、定制化生产中具有明显成本优势。

对于厦门众多中小型新能源零部件企业而言,这意味着更低的试错成本和入门门槛。

技术支持与知识共享——我们定期为厦门本地客户举办技术交流会,分享最新的3D打印应用案例,帮助车企工程师更好地将这一技术融入产品设计阶段。

实际应用案例:从概念到落地的厦门实践

在厦门某新能源车企的电池包支架项目中,传统钢制支架重量达8.5kg,通过我们的高强铝合金3D打印优化设计,重量降至3.2kg,减重超过60%,同时满足了所有强度要求。

这一改进为该车型增加了约15公里的续航里程。

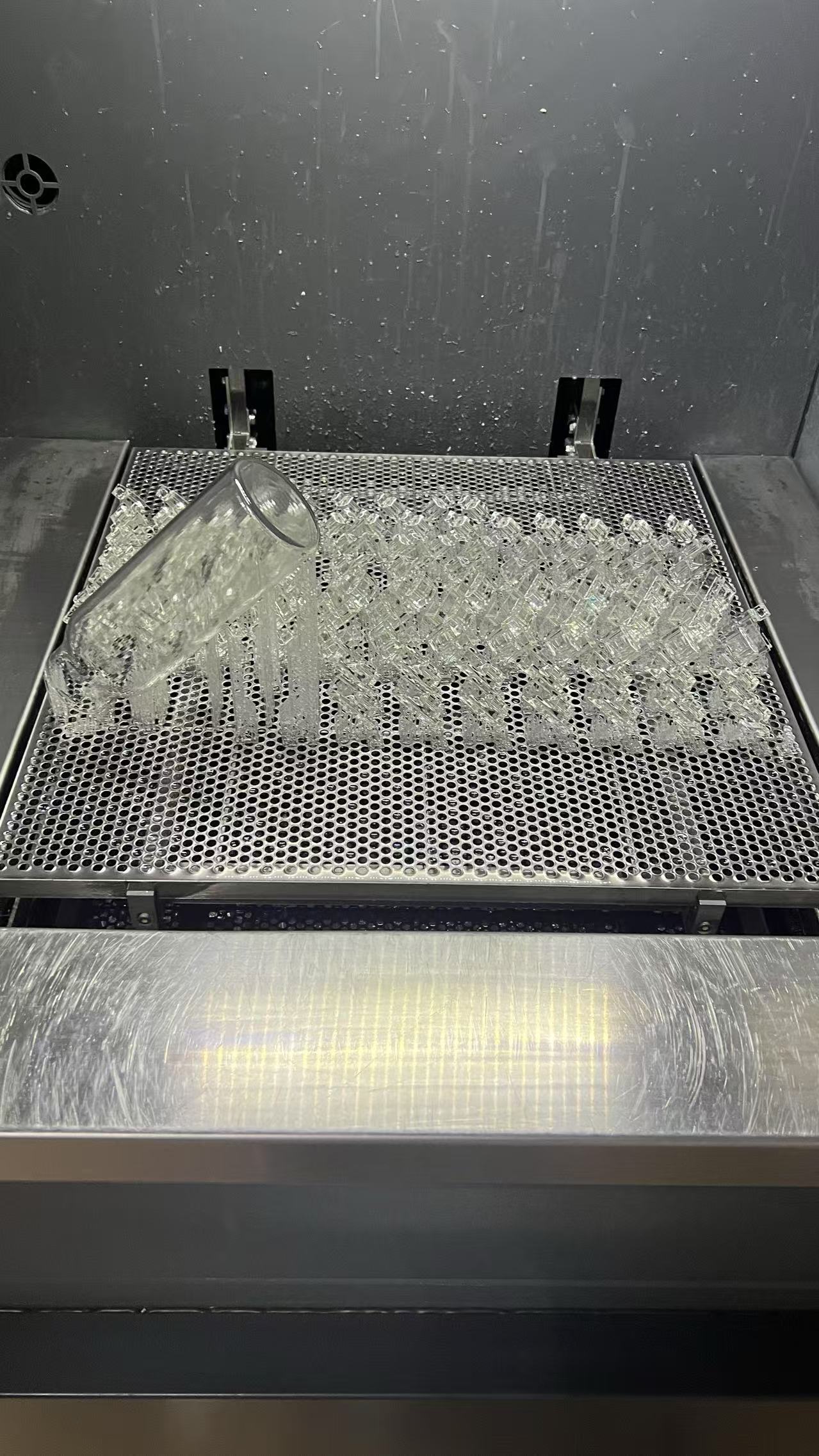

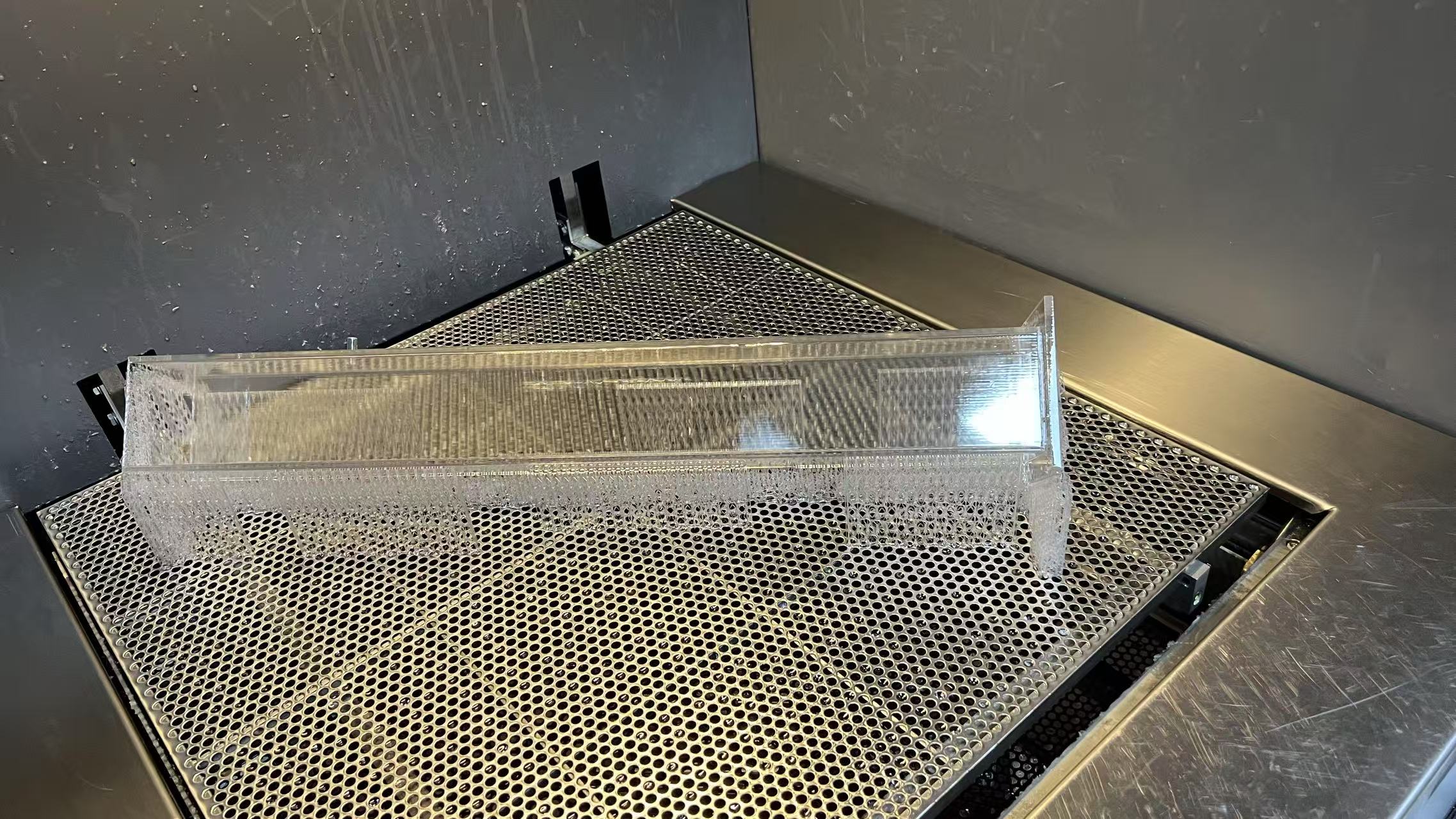

另一案例是厦门一家专注于新能源汽车空调系统的企业,利用我们的3D打印服务制造了具有复杂内部流道的涡旋压缩机部件,不仅重量减轻45%,还提升了压缩效率15%,产品竞争力显著增强。

未来展望:3D打印与厦门新能源汽车产业的协同发展

随着厦门新能源汽车产业的集聚效应日益凸显,对先进制造技术的需求将持续增长。金属3D打印技术正在从零部件级别向更大规模的部件制造扩展,未来甚至可能实现整个白车身的3D打印制造。

对于厦门本地企业而言,尽早拥抱这一技术,不仅能够解决当下的轻量化需求,更是在为未来的技术竞争奠定基础。我们期待与更多同城企业合作,共同推动厦门新能源汽车产业的创新与发展。

金属3D打印的高强铝合金轻量化革命已经到来,它不再是遥远实验室里的概念,而是实实在在提升产品竞争力的有效工具。

作为厦门本土的3D打印服务商,我们已准备好为同城企业提供最专业的技术支持和服务,共同开创新能源汽车性能突破的新篇章。