摘要

蜡质3D打印作为关键纽带,将数字化设计与千年历史的熔模铸造工艺深度融合,重塑了精密制造链条。该技术通过光敏聚合物材料模拟传统蜡料性能,实现了蜡模的数字化快速成型,突破了传统手工制模在精度、效率和复杂性上的瓶颈。它使设计师能够无视传统约束,直接制造出具有极致复杂内腔和精细结构的铸件原型,将开发周期从数周缩短至数天。这一创新不仅延续了失蜡法固有的精准与高效优势,更将其升华至全新高度,为航空航天、医疗等领域的复杂零部件敏捷制造提供了强大动力。

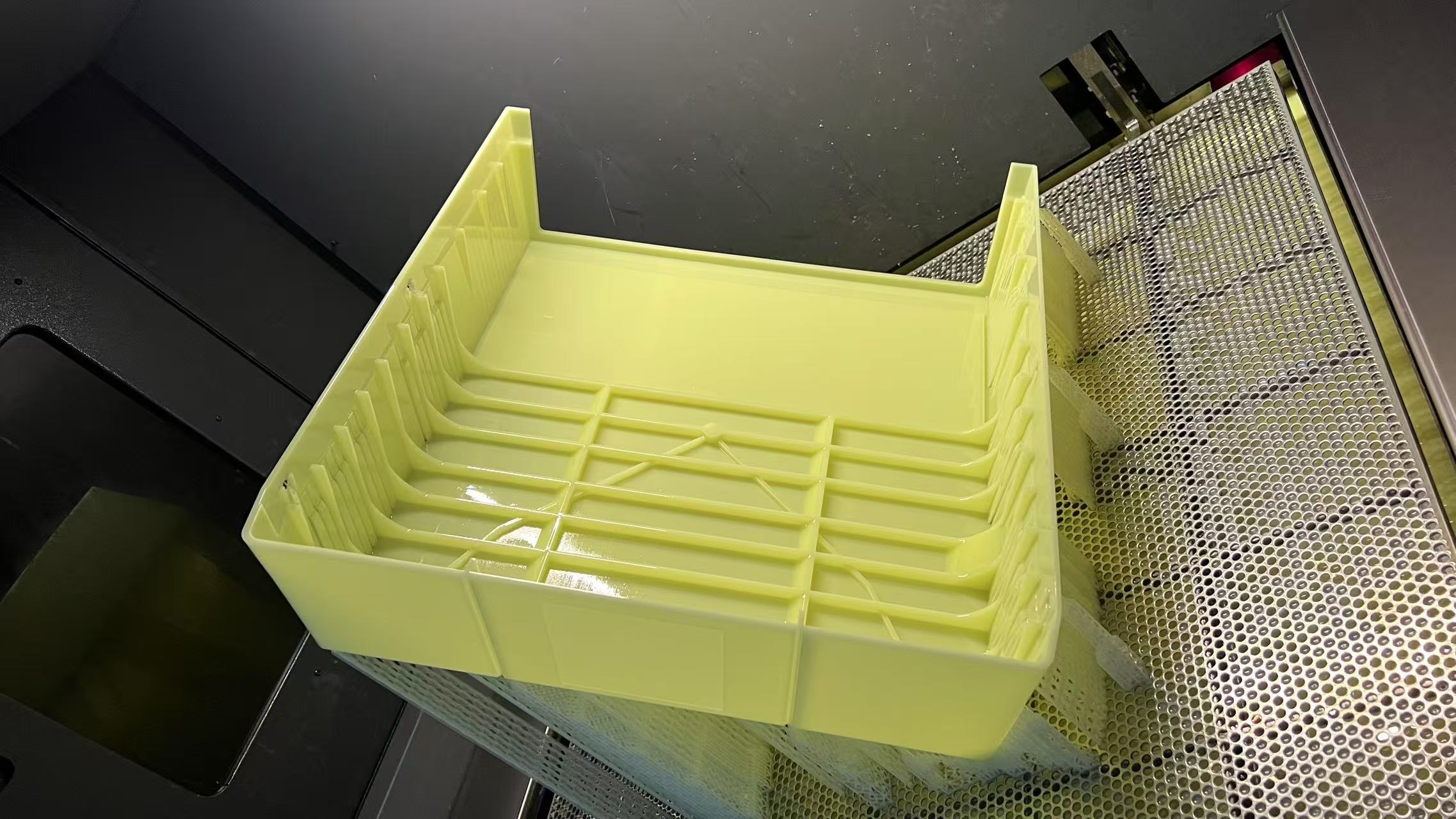

产品介绍

在人类工业文明的谱系中,熔模铸造(亦称失蜡法)无疑是一颗璀璨的明珠。

它跨越数千年的时光,从古代青铜器上神秘威严的饕餮纹,到现代航空发动机中结构复杂的涡轮叶片,始终以其无与伦比的精准和塑造复杂形态的能力而屹立不倒。

今天,一场由数字化引领的变革正为这门古老技艺注入新的活力,而其中的关键纽带,便是一种看似传统却已脱胎换骨的材料——蜡。

更准确地说,是蜡质3D打印技术,它正以其独特的方式,延续并升华着千年铸造工艺的精准与高效。

千年技艺的基石:失蜡法的精髓与瓶颈

要理解蜡质3D打印的革命性,我们首先要回溯传统熔模铸造的流程。其核心原理堪称“以蜡为媒,舍身成器”:

制模:工匠首先用蜡手工雕刻出精确的零件模型(蜡模)。

组树:将多个蜡模组装到蜡制的浇注系统上,形成“模树”。

制壳:将模树反复浸入陶瓷浆料中,并撒上砂粒,层层包裹,形成坚硬的陶瓷型壳。

脱蜡:加热型壳,内部的蜡模受热熔化并从型壳中流出,留下一个与原始蜡模形状完全一致的精密空腔。

浇注:将熔融金属浇注入空腔,待其冷却凝固后,打破陶瓷型壳,即可得到最终的金属铸件。

这一工艺的“精准”源于蜡模的精确度,而“高效”则体现在可一次性铸造成型具有复杂内腔、精细花纹的零件,无需分模。

然而,传统方法的瓶颈也正在于此:手工制作蜡模极度依赖工匠经验,周期长、一致性难保证,尤其面对现代工业所需的结构复杂、设计迭代迅速的精密零件时,传统制模方式已成为制约效率和创新的主要障碍。

材料的数字嬗变:蜡质3D打印成为关键桥梁

正是在这一背景下,蜡质3D打印应运而生,它并非取代失蜡法,而是对其最关键的“蜡模”制造环节进行了彻底的数字化升级。

这项技术使用一种专为3D打印优化的光敏聚合物材料,其性能被精心设计,在打印阶段具备优异的流动性、光敏性以确保打印精度;

而在脱模阶段,又能完美模拟传统蜡料的热物理性能——即加热时能完全、洁净地气化分解,不留任何残留。

这一“材料的数字化”是整个过程的核心突破。它意味着:

精准的极致化:3D打印机直接读取CAD数字模型,通过逐层累积(SLA或DLP技术)的方式,能够制造出任何传统方法无法企及的复杂几何形状,包括极其精细的网格结构、随形冷却流道以及中空一体化构件。

这种精准直接从数字世界贯穿至物理世界,误差以微米计,将铸造精度提升至全新高度。

高效的革命性提升:数字化流程彻底跳过了开模具、手工雕刻等漫长环节。设计方案的修改只需在电脑上调整三维模型,数小时内即可获得新的蜡模。

这不仅将原型制造周期从数周缩短至数天,更实现了小批量、定制化生产的“零成本”快速迭代,极大地响应了现代市场对敏捷制造的需求。

融合与升华:数字化链条下的精密制造新范式

蜡质3D打印与传统熔模铸造的结合,形成了一条无缝衔接的数字化精密制造链条:

设计即制造:工程师可以完全专注于功能导向设计(DFAM),无需受制于传统工艺的制造约束。

拓扑优化生成的轻量化结构、基于仿生的内部点阵,都可以被直接打印为蜡模并成功铸造。

无缝的工艺兼容:打印出的树脂蜡模在物理性能上(如熔点、热膨胀系数)经过精心调配,使其能够完美嵌入既有的铸造流程。它和传统蜡模一样,可以方便地进行组装、焊补,并与陶瓷浆料良好浸润,确保制壳质量。

在脱蜡环节,它能同样干净地燃烧殆尽,不影响型壳完整性。

赋能传统工匠:这并非机器对工匠的替代,而是工具的延伸。工匠得以从重复性的手工雕刻中解放出来,将他们的智慧和经验投入到更关键的工艺参数优化、质量控制以及处理更高级别的艺术创作中,实现了人与技术的协同进化。

从商周的青铜礼器到今日翱翔天际的喷气引擎,熔模铸造所承载的,是人类对“化虚为实”、“精益求精”的不懈追求。

蜡质3D打印,作为材料科学与数字技术融合的结晶,宛如一座坚实的桥梁,一头连接着瞬息万变的数字比特流,另一头深深扎根于千年积淀的工艺智慧。

它让古老的失蜡法在数字时代重焕新生,不仅延续了其与生俱来的精准与高效,更将其推向了前所未有的广度和深度。

在这场静默的制造革命中,关键作用的正是那“承前启后”的蜡料——它虽最终在火焰中逝去,却将其承载的数字精准,永恒地烙印于现代工业的筋骨之中。