摘要

D打印(增材制造)技术在高韧性、抗疲劳金属材料领域取得显著突破。中国科学院金属研究所研发的新型后处理技术,制造出“全能”抗疲劳钛合金,其“比疲劳强度”刷新了世界纪录,能够抵抗在各种应力条件下的反复受力,为航空航天等领域高端装备的应用扫除了关键障碍。 无独有偶,澳大利亚皇家墨尔本理工大学的工程师团队也成功开发出一种低成本、高强度的3D打印钛合金,其强度和延展性均优于传统钛合金,同时生产成本降低了近30%。这些突破性进展,使得3D打印从“快速原型”制造向直接制造强韧、耐用的终端功能部件迈出了坚实的一步,极大地拓展了技术在航空航天、医疗器械和高端制造领域的应用前景

产品介绍

长期以来,3D打印技术以其“无模制造”、复杂结构成型能力强的特点,席卷了从原型设计到个性化定制的众多领域。

然而,一个核心的桎梏始终难以突破:材料的脆弱性。大多数3D打印制品在强度、韧性上与传统注塑件存在差距,容易在受力时断裂,这极大地限制了其在承重结构、功能终端部件上的应用。

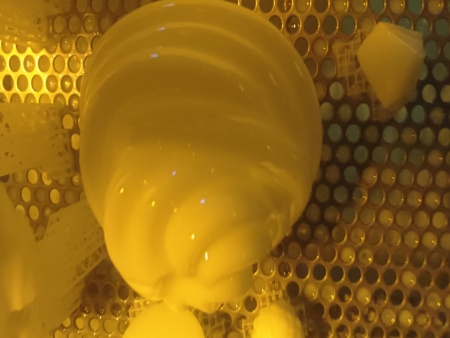

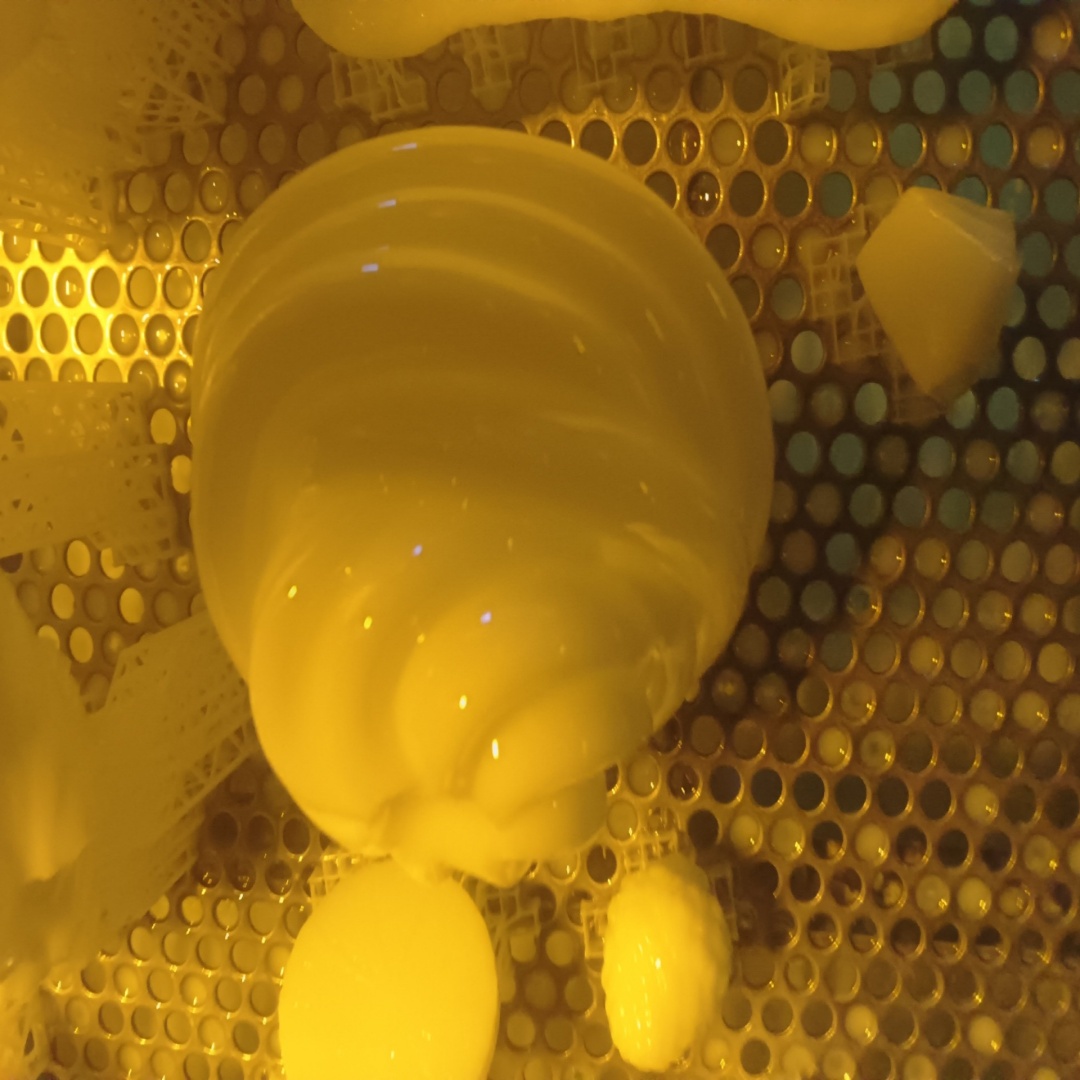

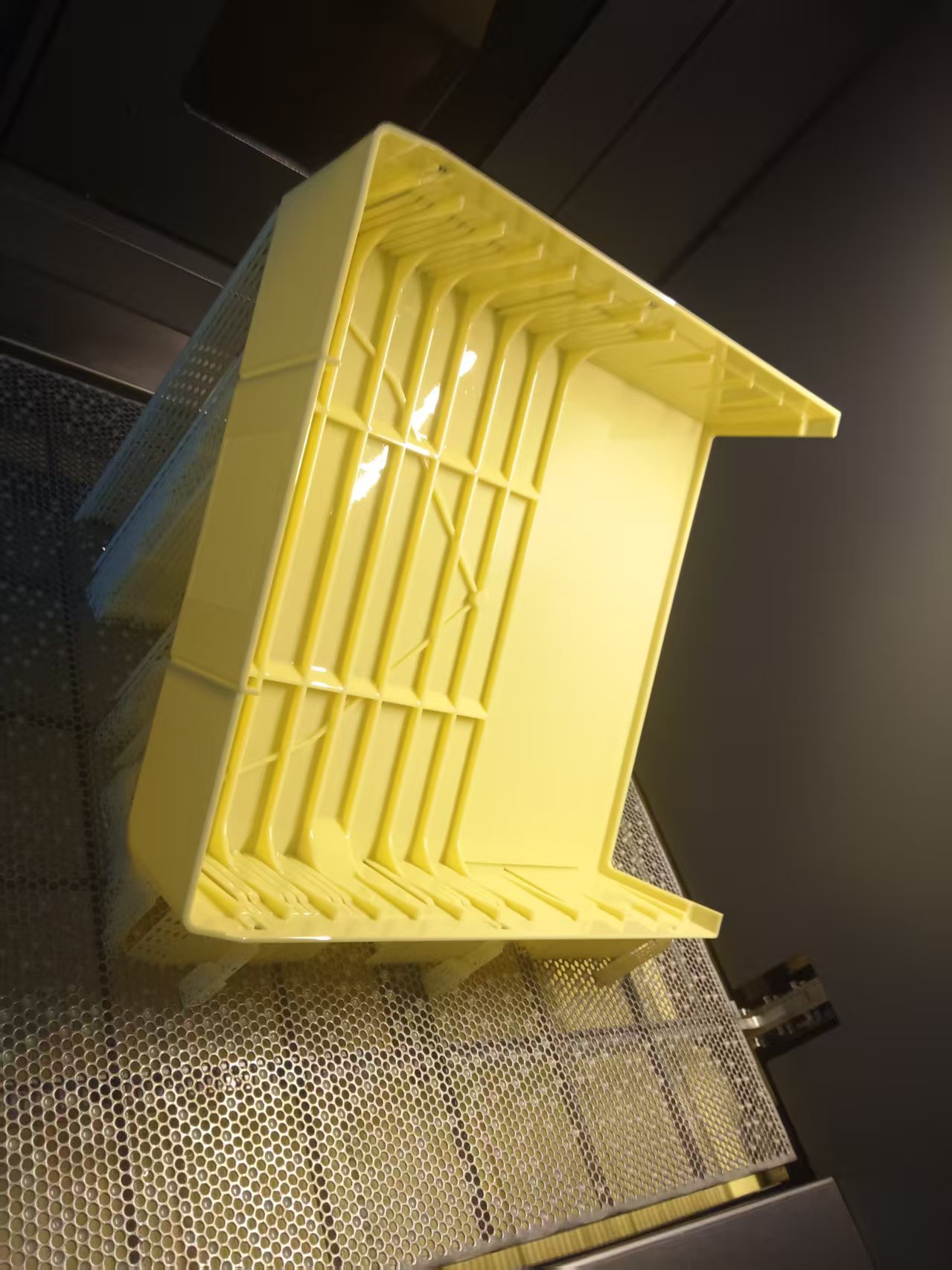

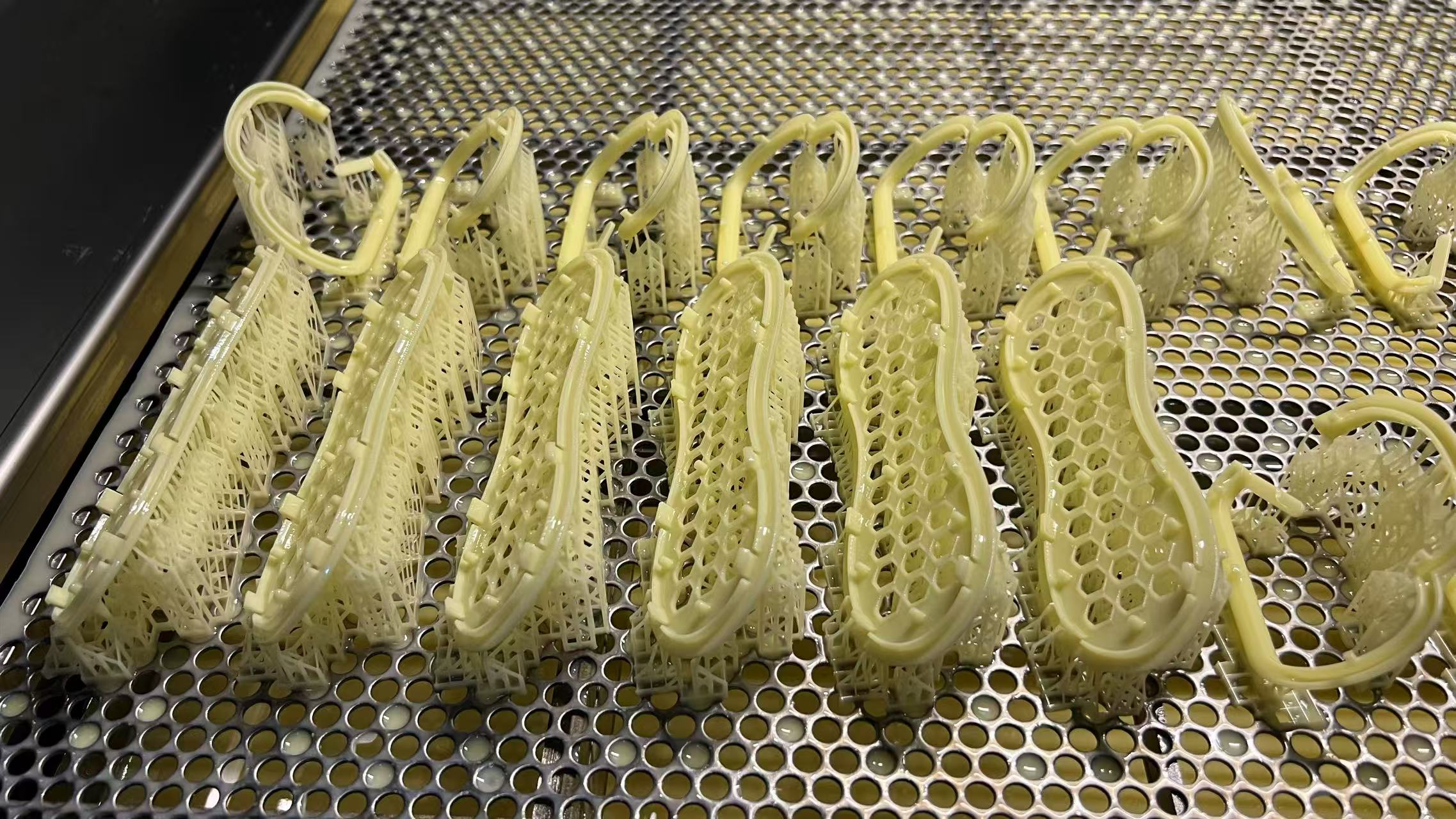

如今,这一瓶颈正被彻底打破——一种具有超高韧性的新型3D打印材料横空出世,其韧性指标达到了常规尼龙材料的10倍,预示着3D打印技术即将迈入一个全新的“强韧时代”。

韧性之殇:传统3D打印材料的阿喀琉斯之踵

在探讨这一突破之前,我们首先要理解“韧性”为何如此关键。强度代表材料抵抗破坏的能力,而韧性则代表了材料在承受冲击、吸收能量并发生塑性变形而不断裂的能力。

一个坚硬的玻璃杯强度很高,但掉在地上会摔碎,这是典型的“高强低韧”;一个塑料饭盒可能强度不高,但可以随意挤压而不破,这便是“韧性”的体现。

传统的3D打印材料,如PLA(聚乳酸),虽然易于打印,但质地脆硬,抗冲击性能差。即便是性能更优的尼龙(PA),其韧性在面对复杂动态载荷时也常常捉襟见肘。

这使得3D打印的齿轮、工具夹具、运动防护装备等,往往在关键时候“掉链子”,无法胜任高要求的实际工作场景。材料韧性不足,成为禁锢3D打印技术想象力的无形牢笼。

破局之光:超韧材料的核心技术突破

此次问世的超高韧性材料,并非对现有材料的简单改良,而是一次从分子结构到打印工艺的系统性革新。据研发团队透露,其核心技术奥秘可能在于:

独特的分子链设计与缠结技术:通过引入特殊的弹性体分子链段,并在材料内部构建密集而牢固的分子缠结网络。

当材料受到外力冲击时,这些分子链能够有效地滑移、伸展并重新分布应力,将集中的冲击能量转化为大量的微观形变功,从而避免裂纹的产生和扩展。

这好比一张由无数橡皮筋紧密编织而成的网,任凭你如何拉扯挤压,它都能迅速回弹并保持完整。

纳米级复合增强:在聚合物基体中均匀分散了纳米尺度的增强粒子。

这些粒子不仅起到了类似“钢筋”的强化作用,更重要的是,它们成为应力传递的“中转站”和裂纹扩展的“绊脚石”,迫使裂纹改变路径或终止,极大地提升了材料的抗撕裂能力。

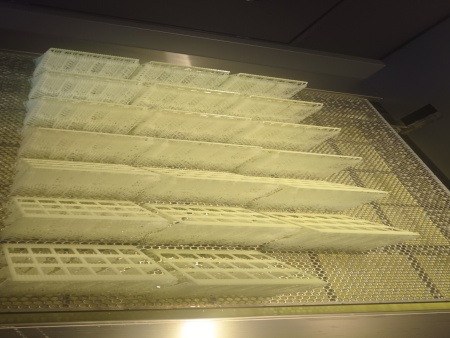

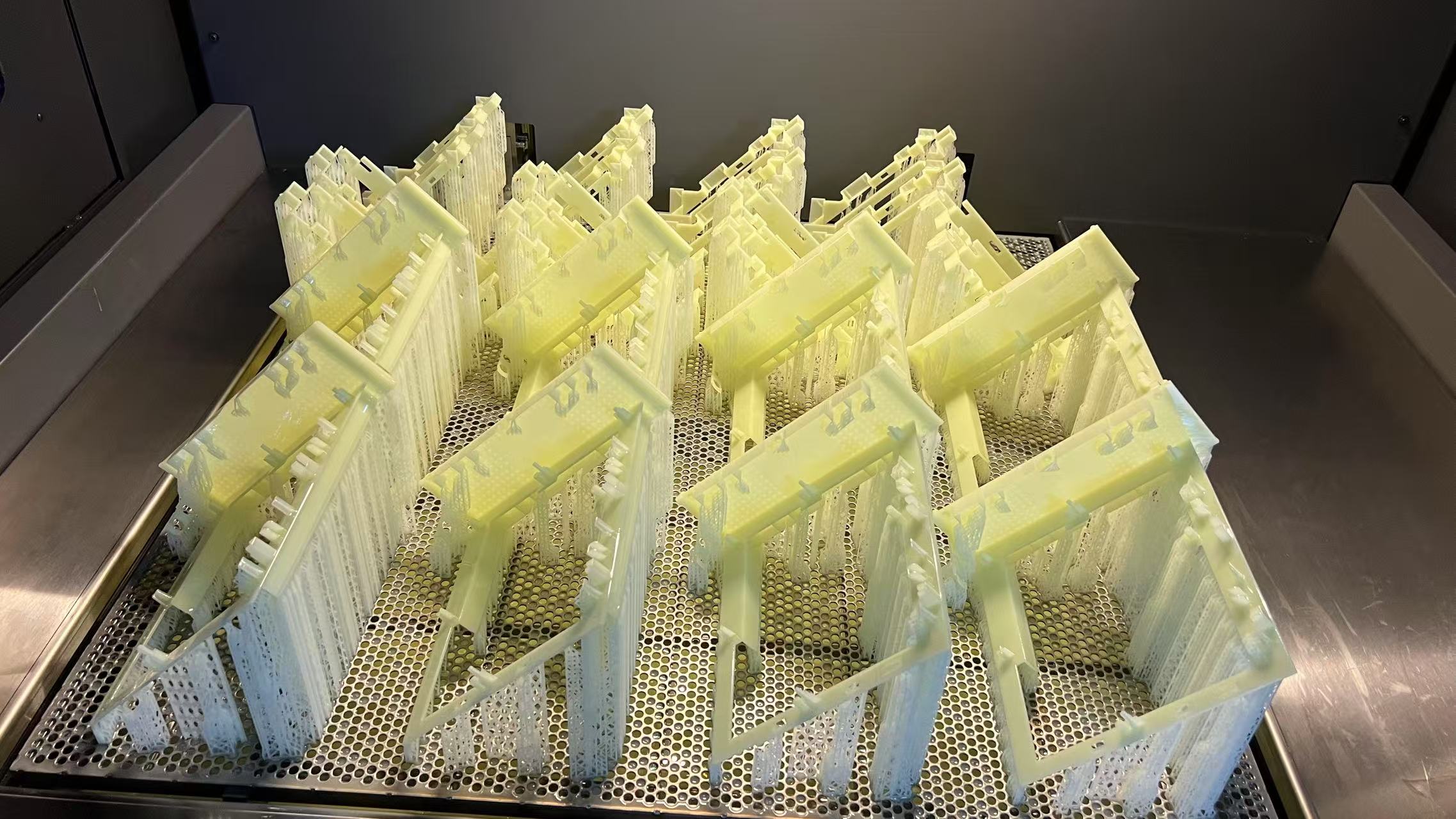

完美的层间结合:针对熔融沉积(FDM)3D打印技术固有的层间结合弱点,该材料通过优化的流变学特性,确保了打印时每一层熔丝都能与下一层实现充分的分子扩散和融合,最终使打印件几乎达到各向同性的力学性能,消除了Z轴方向的脆弱面。

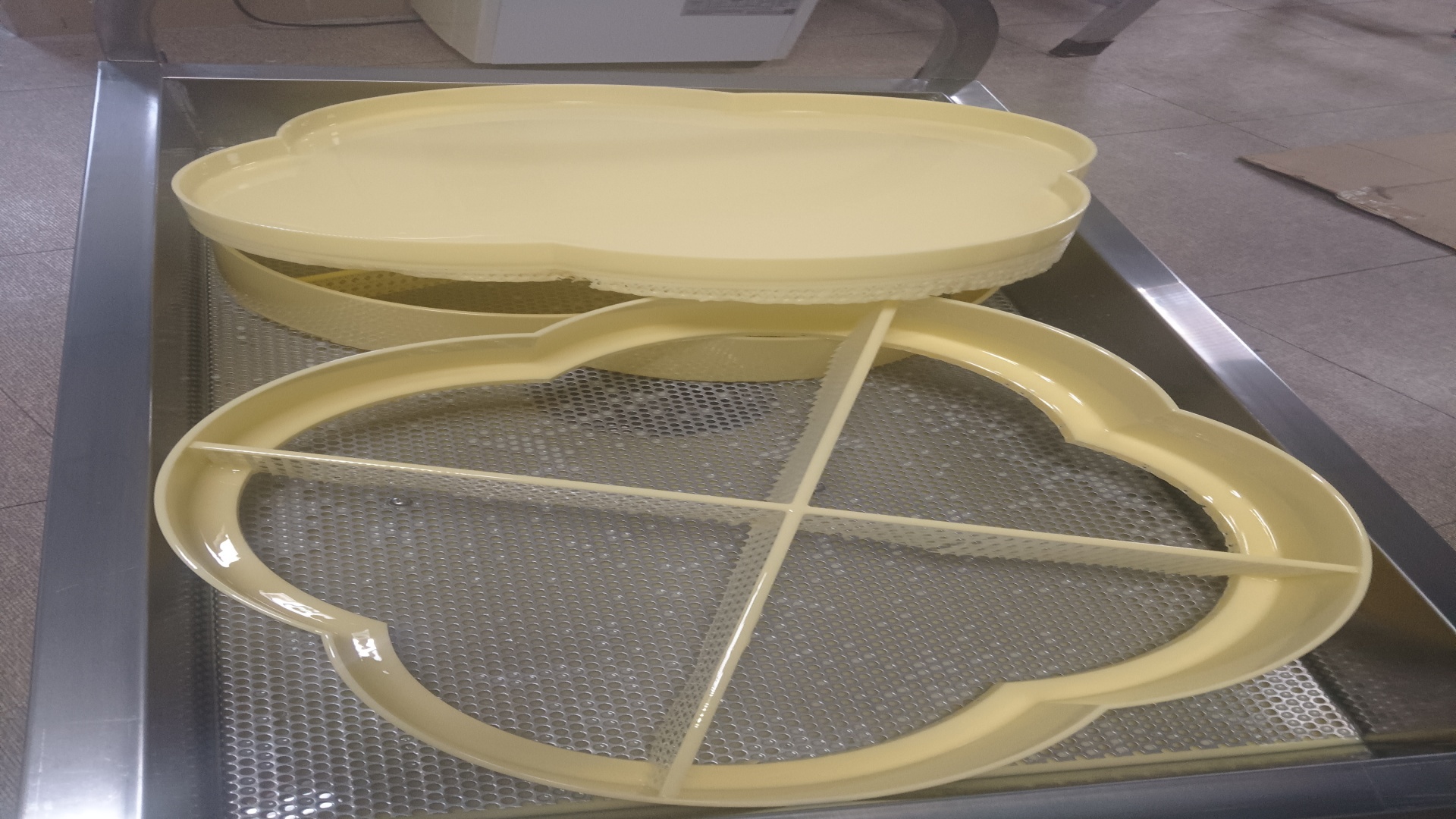

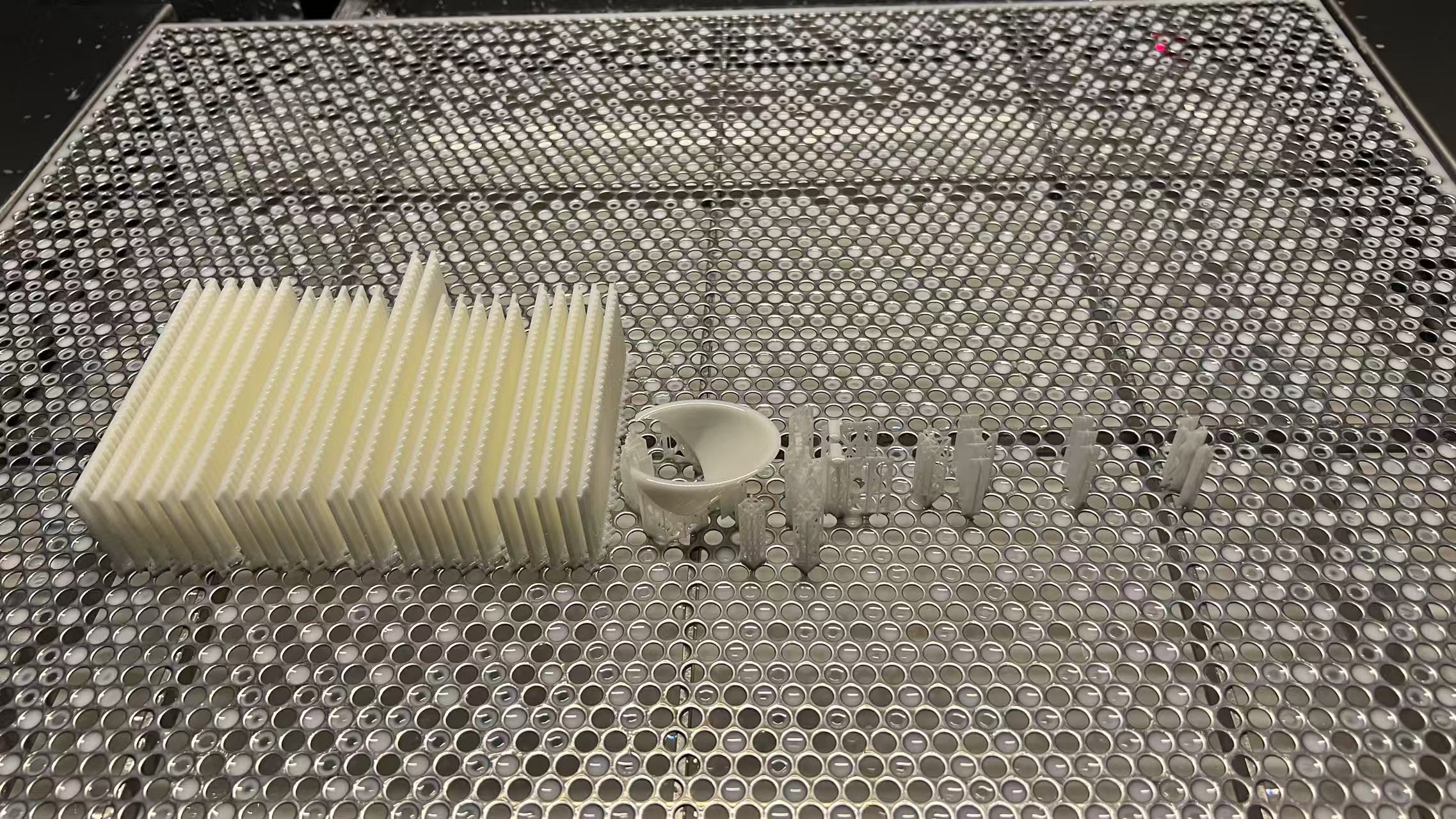

应用无限:从“模型”到“零件”的质变飞跃

韧性提升10倍,带来的将是应用场景的指数级扩张。我们可以预见:

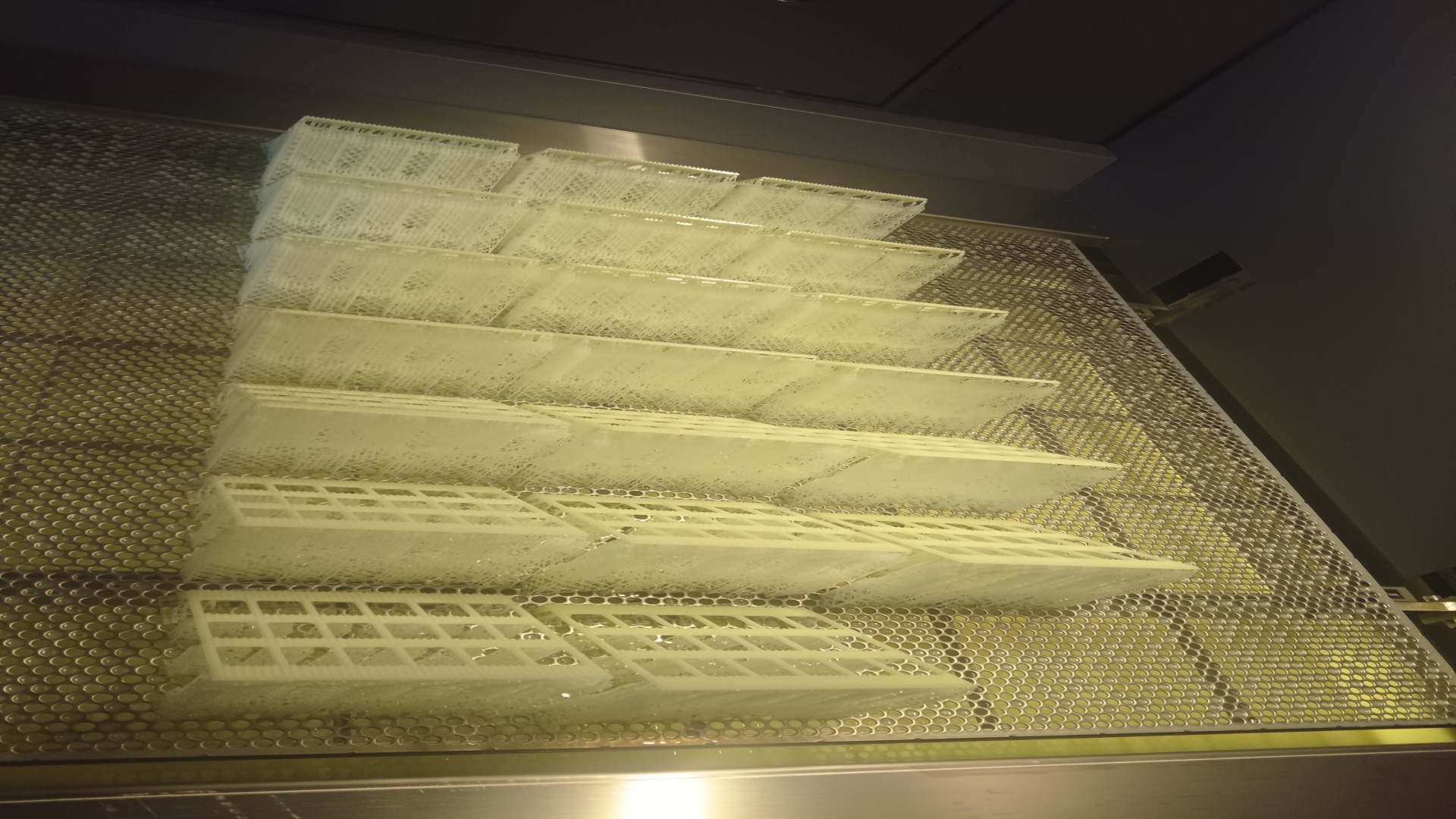

工业制造领域:可以直接打印出耐用的定制化治具、夹具、机械臂末端执行器(EOAT)以及传送带链节。它们不仅能满足生产线的强度要求,更能承受反复的碰撞和磨损,使用寿命大大延长。

航空航天与汽车:用于制造轻量化的非承重结构件、通风管道、卡扣接头等,其卓越的抗冲击和抗疲劳性能,符合这些领域对安全性和可靠性的严苛标准。

消费电子与运动器材:手机保护壳能真正做到“摔不烂”;可打印出性能媲美传统注塑的自行车头盔、运动鞋中底和防护护具,实现个性化定制与顶级防护性能的结合。

医疗器械与义肢:可以制造出更舒适、更耐用、适应性更强的个性化假肢接受腔和外骨骼辅助装置,直接提升用户的生活质量。

结语:一场贯穿设计与制造的韧性革命

这种超高韧性3D打印材料的问世,不仅仅是一种新材料的诞生,更是一场设计哲学与制造范式的革命。它让设计师可以彻底摆脱材料脆弱的束缚,大胆构想以往无法实现的复杂、轻质且强韧的结构。

它让3D打印从“快速原型”的工具,真正蜕变为“直接数字化制造”的可靠手段。