无支撑3D打印技术突破传统限制,厦泉企业同步受益产能提升

2025-08-28 来自: 厦门题米科技有限公司 浏览次数:160

在制造业激烈竞争的今天,一家厦门企业仅用3天就完成了传统工艺需20天的齿轮箱模型制作,速度提升80%,而这正是无支撑3D打印技术带来的变革。

近日,金属3D打印领域传来重要技术突破。中科祥龙公司成功推出高温合金、钛合金等金属材料的无支撑3D打印一体化解决方案,将无支撑打印极限降至15°以下,实现了0°-15°的全角度无支撑打印。

这项突破打破了传统金属3D打印在小于15°角度下通常需要添加支撑结构的行业限制,为设计和制造带来了更多可能性。

01 技术进展:从“少支撑”到“无支撑”

过去几年,多家金属3D打印设备厂商宣称实现了“无支撑打印”,但实际上多数只能称为“少支撑”打印。在小于15°的角度下,往往仍然需要打印支撑结构。

传统支撑结构虽保障了打印稳定性,却带来了材料损耗增加、生产周期延长和后处理成本攀升等一系列问题。

中科祥龙通过工艺体系优化与激光能量控制,突破传统技术限制,在不含无支撑打印技术的某型号金属3D打印设备上,实现了低角度乃至15°以下工况的无支撑打印。

02 厦泉地区3D打印应用实践

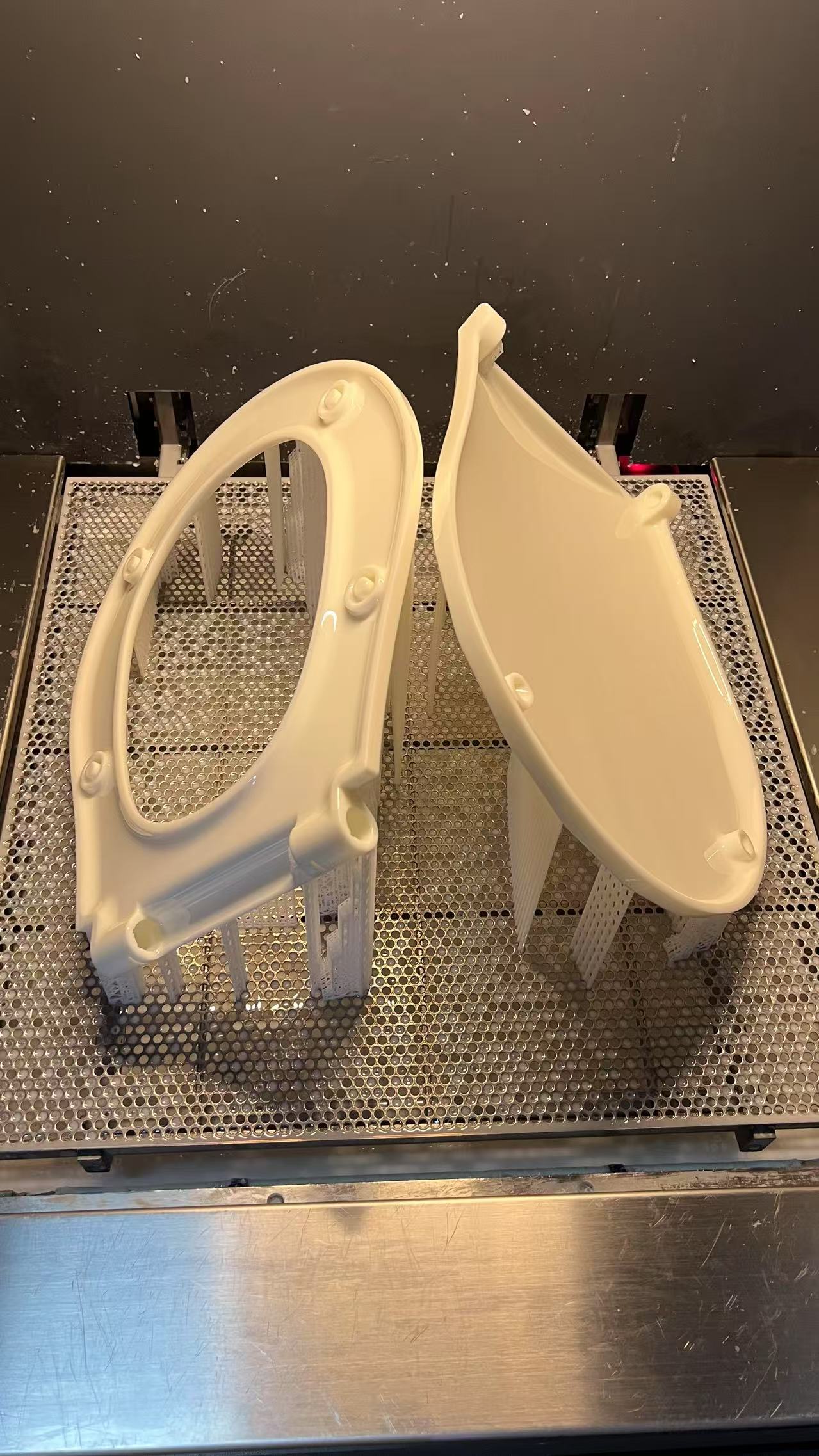

在泉州,中科丰阳公司已成为金属3D打印技术应用的代表企业。该公司专注于金属鞋模3D打印,目前拥有52台3D打印设备。

中科丰阳将金属3D打印技术应用于鞋业领域,累计产出15000多副鞋模,年产值从2020年前的200多万元增长至去年的6500多万元。

该公司董事长朱姚胜介绍,中科丰阳正在晋江投建新工厂,年底设备将增至100台,全年产值将实现显著提升。

03 效率对比:传统工艺与3D打印的差异

传统鞋底模具制造需历经木模制造、硅胶翻模、石膏烧结、腐蚀咬花、铸造金属模等多个环节,生产周期约15天。

而采用金属3D打印技术,32个小时就可打印出一副鞋模,生产效率得到明显提升。

中科丰阳通过技术创新,在压力、温度等工况条件不变的情况下,成功实现了金属耗材减少20%、打印时间减少30%,同时保障了模具的使用寿命。

04 无支撑技术带来多方面优势

中科祥龙的无支撑金属3D打印技术优势明显。减少或消除支撑结构,大幅降低粉末消耗量,减少材料浪费。

该技术还能缩短打印时间与简化后处理步骤,降低能源消耗,提高生产过程的能源利用率。

优化的几何形状有助于零件更好地散热并减少应力集中,从而延长零件使用寿命,从全生命周期角度提升了技术的经济与环境价值。

05 应用领域广泛,市场前景看好

无支撑3D打印技术在多个领域展现出了应用潜力。在航空航天领域,它可实现叶轮、涡轮等复杂构件的一体化成型。

在汽车制造领域,依托轻量化结构打印能力,能够降低零部件材料消耗,提升生产节奏与燃油经济性。

在医疗器械领域,凭借良好精度与表面质量,保障产品尺寸稳定性与安全性;在消费品领域,则通过设计灵活性满足个性化需求。

泉州中科丰阳公司用金属3D打印技术生产鞋模,将传统制造工艺所需的15天时间缩短至32小时,年产值从200多万元增长到6500多万元。

随着无支撑打印技术的持续发展,正如中科祥龙所展示的0°-15°无支撑打印突破,3D打印技术正向着更加经济、可持续的方向迈进。