医疗器械无菌3D打印车间认证,开启生物相容性部件制造新纪元!

2025-09-17 来自: 厦门题米科技有限公司 浏览次数:144

随着阿迈特医疗的3D打印全降解可吸收外周血管支架在2025年服贸会上亮相,医疗器械制造正迎来一场前所未有的技术革命。这项创新产品采用数字化3D打印技术研制,在提高支架力学性能的同时,大幅降低了生产成本

对于医疗器械制造企业而言,车间的无菌认证和生物相容性件制造能力已经成为核心竞争力。本文将深入解析无菌生产与生物相容性部件的制造流程,并探讨如何通过技术创新提升生产效率。

01 无菌3D打印系统,医疗器械制造的核心突破

传统医疗器械制造中的无菌生产一直是个挑战。特别是在3D打印领域,需要在指定中心点打印三类医疗器械,这些中心往往距离医院较远,可能涉及跨市、跨省配送。

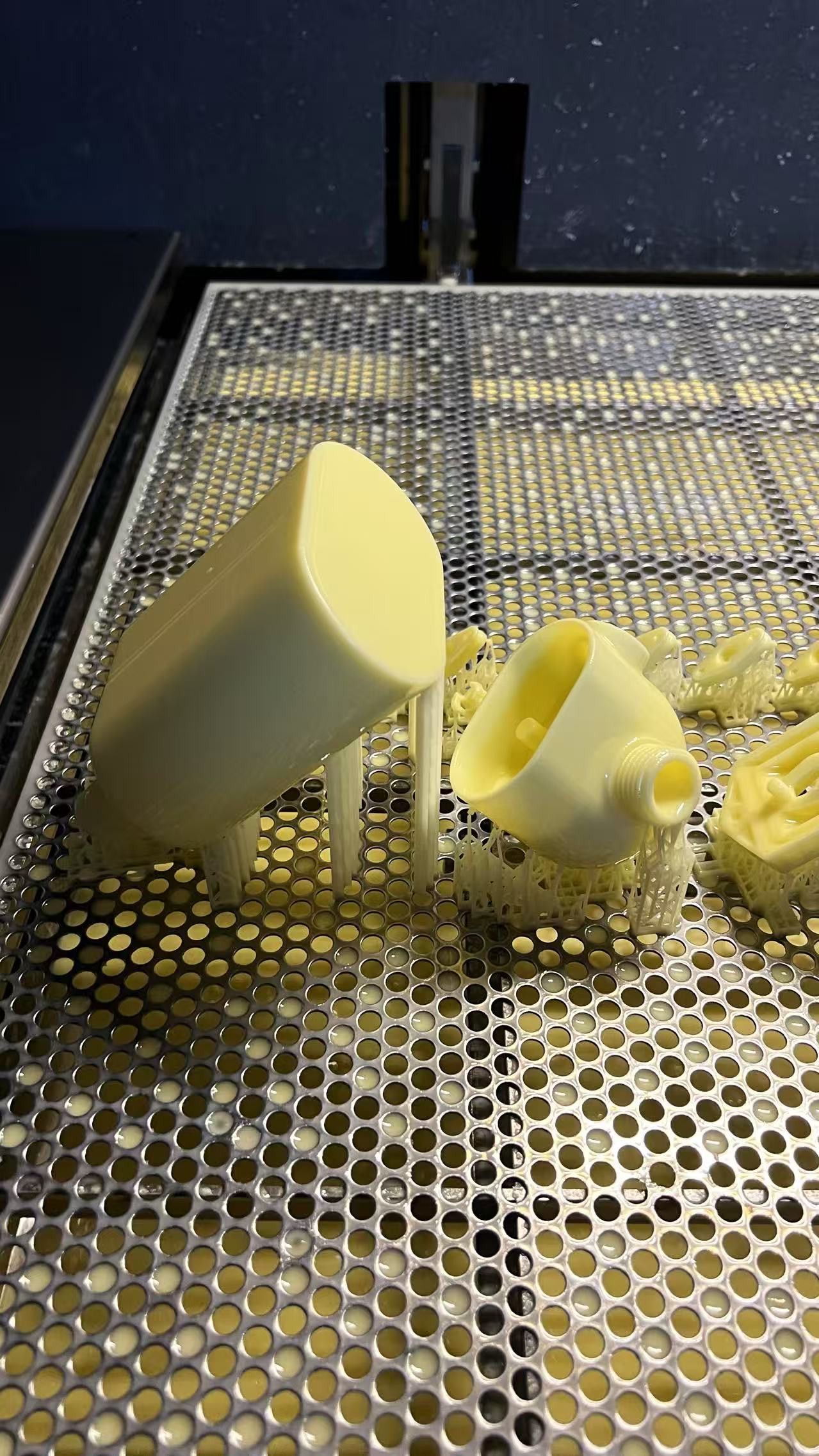

现在,集成化无菌3D打印系统解决了这一难题。这种系统包括洁净室、光固化打印室和低温等离子灭菌室,有效地将3D打印的GMP体系去中心化。

系统内部设有高效过滤器和臭氧灭菌预处理装置,确保整个打印过程在无菌环境下进行。这种技术创新使得“床边打印”成为可能,大大缩短了医疗器械的打印等待时间,提高了诊疗时效性。

02 生物相容性材料,医疗器械安全的关键保障

在医疗器械制造中,材料的生物相容性至关重要。它直接关系到器械在人体的安全性和有效性。

阿迈特医疗研发外周血管支架时,采用了与上海复旦大学联合开发的全新材料,历时十多年。这种新材料不仅耐疲劳,且降解速度比传统聚乳酸材料更快。

这意味着植入体内的支架能够更快降解消失,患者服用抗血小板药物的时间也将大幅缩短。

陶瓷增韧3D打印技术也在改善陶瓷复合材料生物相容性能方面取得重大突破。通过3D打印技术可以制备出具有梯度结构和多孔结构的陶瓷材料,更好地满足植入物的个性化需求。

03 福建企业的效率革新,厦门徕泽丰的创新实践

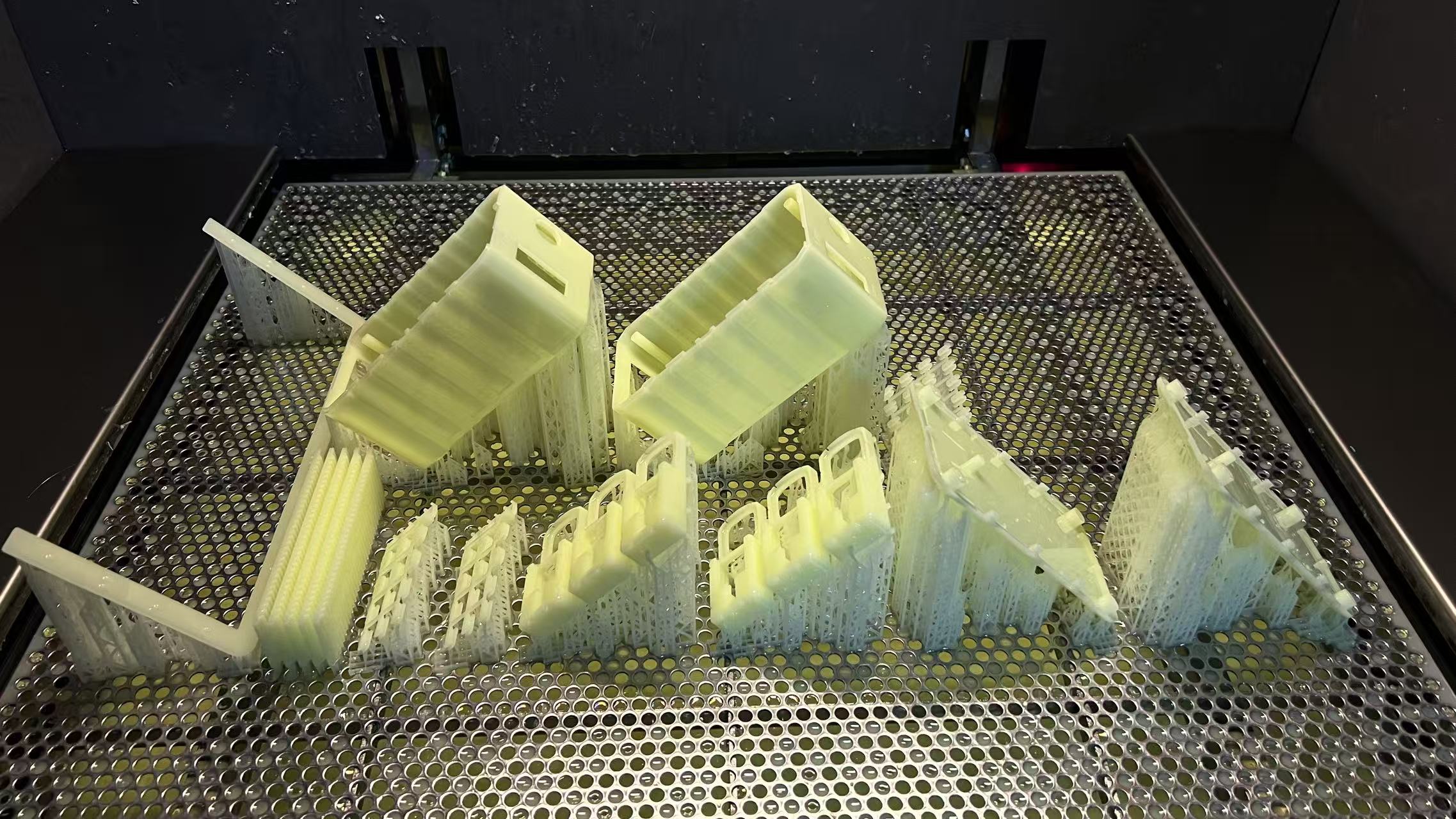

在提高3D打印效率方面,福建企业展现了令人瞩目的创新能力。厦门徕泽丰科技有限公司申请了一项名为“种3D打印设备”的专利,旨在通过创新技术显著提高3D打印主机的使用效率。

这种新型3D打印设备的核心是一个打印仓可以配合多个成型仓。每个成型仓在不工作时被安置于带有移动轮的移动座上。

执行打印任务前,所需的成型仓被推送至打印仓下方,随后通过升降驱动机构快速对接。这种设计使得不同成型仓能在打印之间实现快速切换,确保打印的连续性和流畅性。

用户可以在打印完成后,迅速将打印后的成型仓移至下一工位进行后续操作,同时将下一个准备好的成型仓与打印仓装配。这样,打印主机的闲置时间得以大幅减少,从而提高了整体的工作效率。

04 严格验证流程,确保医疗器械安全有效

医疗器械的认证过程包含严格验证流程,以确保安全性和有效性。生物相容性测试是评估材料性能的重要环节,需要通过标准测试方法对制备的材料进行测试。

这些测试可以得出材料的生物相容性数据,通过这些数据的分析,可以评估材料在生物相容性改善方面的效果。力学性能测试同样重要,可以评估材料的力学性能数据,发现材料在力学性能改善方面的效果。

灭菌验证也是不可或缺的环节。超临界CO₂处理后,需要经过TSA/TSB培养检测无菌性,确保无菌性得到保障。

05 未来展望,3D打印在医疗领域的发展前景

随着人口老龄化加剧和人们对口腔健康需求的提升,固定混合义齿在牙科修复领域的应用日益广泛。3D打印技术能够满足固定修复体对机械性能、临床效率和美学效果的三重要求。

新型光固化树脂材料如OnX Tough 2通过纳米融合技术,抗断裂性能和耐磨性较传统材料提升50%以上。同时可实现与天然牙相似的半透明度和色泽层次。

在骨组织工程领域,3D打印技术与气凝胶工艺结合,能够制备出藻酸盐-羟基磷灰石双交联无菌气凝胶支架。这种支架具备良好的生物相容性、血液相容性及骨诱导性,为个性化骨组织工程提供了有前景的解决方案。

阿迈特医疗的3D打印全降解可吸收外周血管支架已经通过动物实验,临床试验研究也开展了三年。

随访发现,全新的支架材料不仅耐疲劳,且降解速度比传统聚乳酸材料更快。

厦门徕泽丰的专利技术正在推动3D打印产业向更高效率、更低成本的方向发展。

医疗器械的无菌认证和生物相容性要求不再是大规模生产的障碍——它们已经成为技术创新的催化剂,正在重塑医疗制造的未来。