3D打印材料革新,航空航天与医疗领域实现重要进展

2025-09-08 来自: 厦门题米科技有限公司 浏览次数:177

在2025年Formnext深圳展会上,中体新材展示了其空客授权的高强铝合金材料Scalmalloy,与传统CNC加工相比,采用该材料打印的零件在保证强度的同时可实现重量减轻30%以上。

这不仅为机器人轻量化提供了可行方案,在新能源汽车、航空航天等对轻量化要求较高的领域也展现出良好前景。

与此同时,中国科学院金属研究所团队在3D打印钛合金疲劳性能研究领域取得重要进展。他们通过创新工艺制备的Net-AM Ti-6Al-4V合金在所有应力比下的疲劳性能均优于传统锻造钛合金。

01 航空航天:轻量化与高性能的有效结合

航空航天领域对材料的轻量化和性能要求极为严格,3D打印技术能够较好地满足这一需求。中体新材的高强铝合金Scalmalloy由空客集团旗下AP Works授权生产,是国内获得官方授权的企业之一。

这种材料经过热处理后,抗拉强度可超过520MPa,屈服强度达490MPa,延伸率约10%。

GE航空已将3D打印技术用于LEAP发动机的燃油喷嘴生产,将传统20个零件集成为单件3D打印部件,减重25%,耐用性提升5倍,每年量产超过3万个。

SpaceX的SuperDraco引擎室采用Inconel合金打印,能够承受较高温度与压力,成功用于载人龙飞船逃逸系统。

02 医疗健康:个性化治疗的重要突破

医疗领域是3D打印技术应用广泛的领域之一。赛隆金属依托其30多台电子束熔化(SEBM)设备,在2024年共计交付了超过5万件医疗植入体。

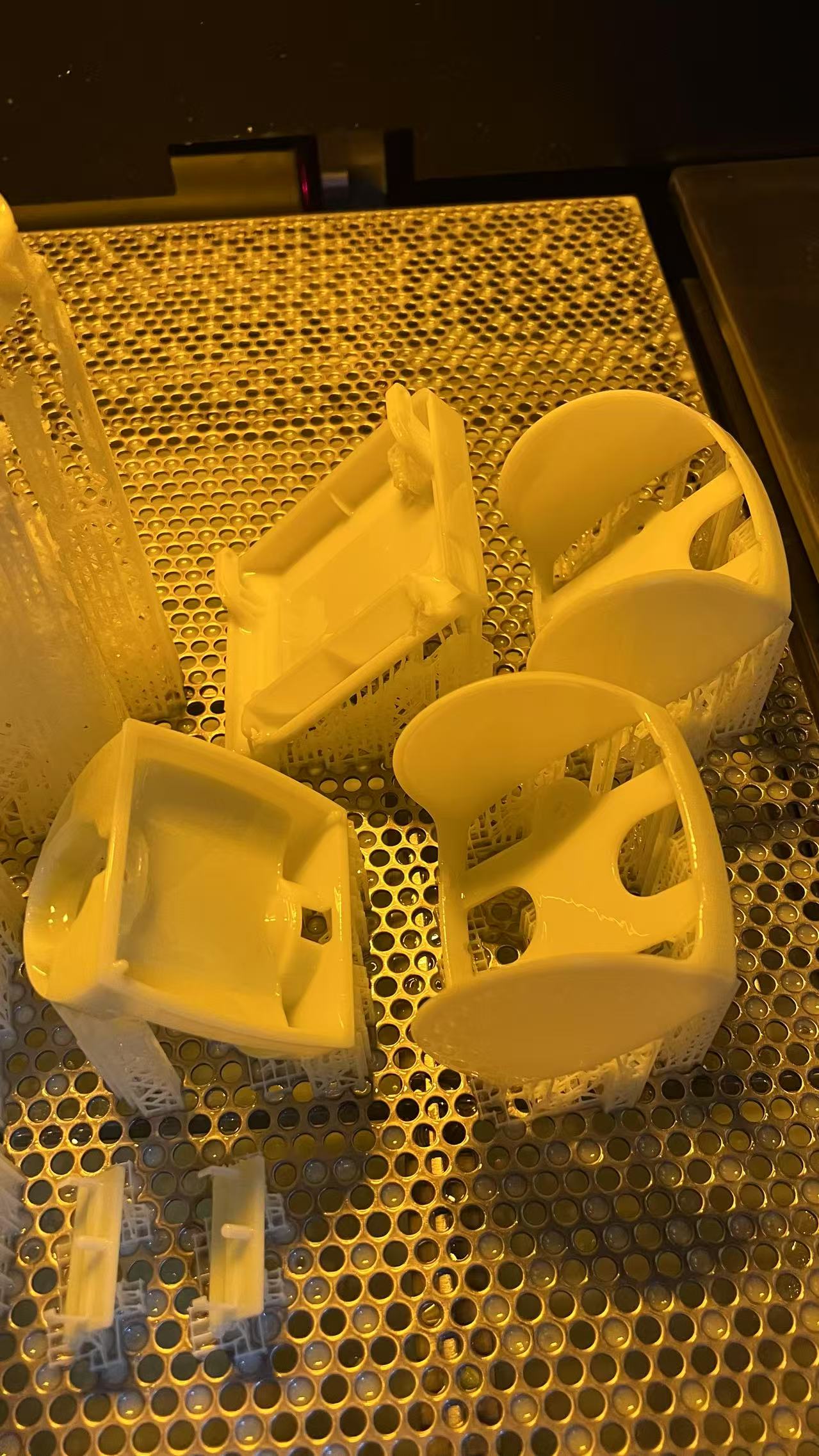

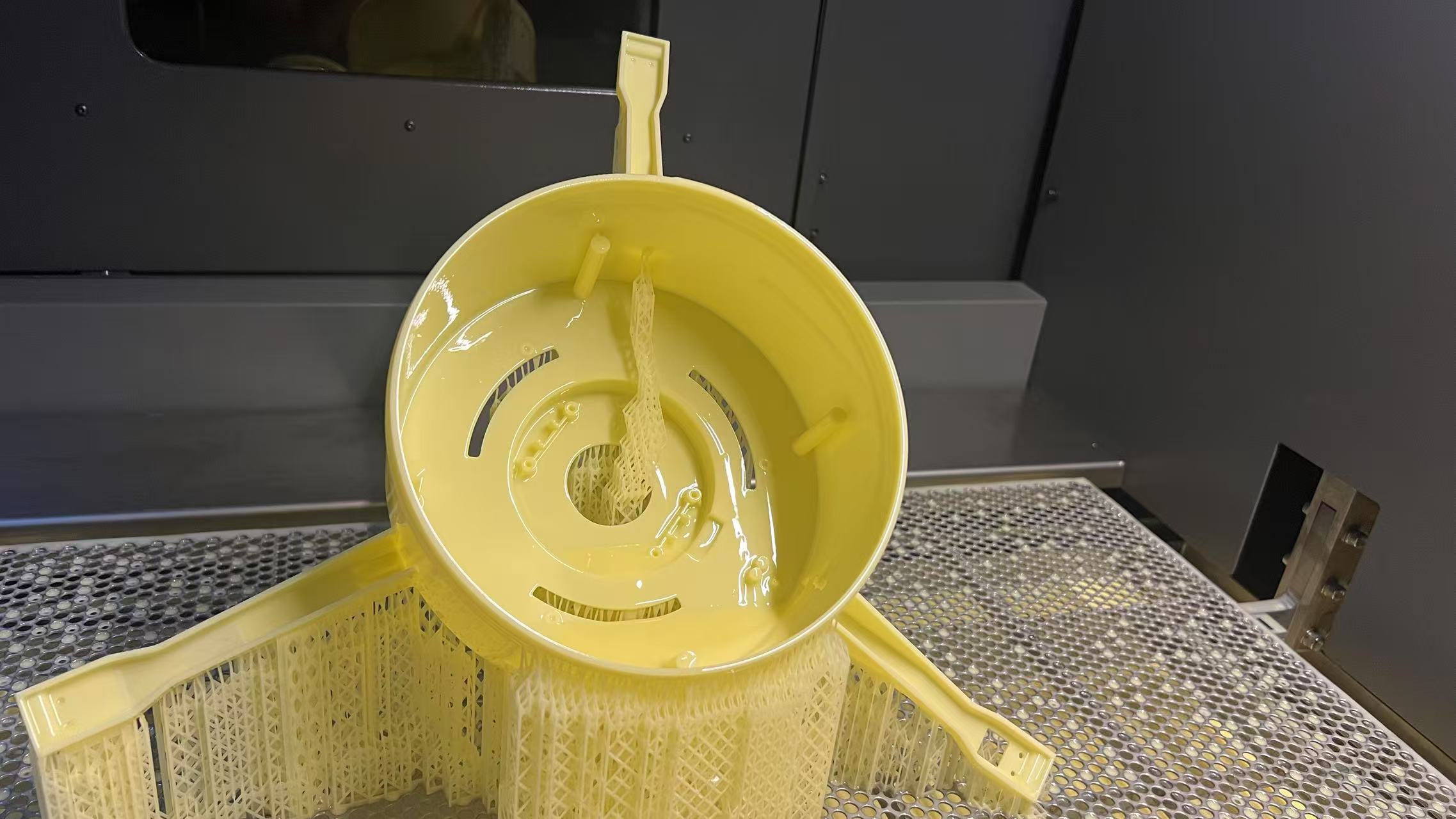

赛隆金属的骨小梁宽臼杯成功入选工信部典型应用场景。通过优化的排版能力,一版可打印288个臼杯,并通过叠层打印技术进一步提升单次打印的零件数量,降低了单个植入体的生产成本。

2025年7月,加州大学健康中心使用完全根据患者解剖结构设计的定制植入物,完成了一例前路颈椎手术。

这种个性化植入物通过精确的脊柱校准,减少对周围结构的干扰,从而降低手术并发症风险,加快康复速度。

03 创新材料:开拓应用新领域

随着3D打印技术的持续发展,创新材料不断涌现。多伦多大学的研究人员通过人工智能和3D打印技术,成功开发出一种新型纳米结构材料。

这种材料不仅具有碳钢的高强度,还具备了聚苯乙烯泡沫的轻质性,为航空航天应用提供了较轻部件,有助于降低燃料消耗。

合肥博雅迈特生物材料有限公司成功入选“3D打印氧化锆陶瓷墨水”无机非金属材料榜单,聚焦骨缺损修复临床需求,通过研发突破,使陶瓷材料实现3D打印个性化成形,具备复杂结构修复能力。

希禾增材以“铜基材”为核心突破口,在散热、导电、高频线圈及贵金属打印等多个细分领域展示了技术实力。通过在铝基底上嫁接铜材,企业不仅能保障材料性能,还能实现后续的CNC加工与直接应用,从而形成轻量化与高性能兼顾的铜铝复合结构。

04 未来展望:3D打印技术的持续发展

3D打印技术正在从验证期迈入量产阶段。中体新材2025年新增6条铝合金粉末产线,总产能约1500吨;钛合金方面也新增8条产线,以满足不断增长的市场需求。

惠普公司宣布将于今年晚些时候推出新型材料HP 3D HR PA 11 Gen2,粉末可重复使用率达到80%。与早期版本相比,这款材料可降低达40%的零件成本,同时实现多喷射熔融(MJF)平台上较低的碳足迹。

在太空中,3D打印技术也展示了应用潜力。Auxilium Biotechnologies公司的微加工平台(AMP-1)基于DLP的生物打印机已部署至空间站,在微重力环境中用两小时生产出了八个医疗植入物