藏在F1赛车里的3D打印材料,如何助力福建制造升级?

2025-09-11 来自: 厦门题米科技有限公司 浏览次数:188

封闭的3D打印舱内,金属粉末在激光照射下瞬间烧结成型,一副来自德国的鞋模订单正在泉州中科丰阳的车间里悄然诞生。传统工艺需要15天才能完成的鞋模,如今只需32小时。

在泉州中科丰阳的生产车间,52台3D打印设备正忙碌不停。这些设备每年能生产1.5万多副鞋模,为公司带来数千万元的年产值。

公司董事长朱姚胜信心满满地表示:“我们有信心做到一天1000万元的产值。”

这不仅是一家企业的成长故事,更是福建制造业通过3D打印技术实现转型升级的缩影。从高性能赛车到航空飞行器,从鞋模制造到航空航天,一场增材制造的革命正在福建悄然发生。

01 轻量化革命,3D打印助力高性能赛车与航空飞行器创新

在竞技体育领域高性能赛车中,3D打印技术正成为重要技术突破口。RB 赛车队与Roboze公司合作,采用碳纤维增强聚醚醚酮(PEEK)材料生产赛车零件。

这种高性能复合材料具有出色的耐热性和机械阻力特性,能帮助赛车减轻重量、提高空气动力学效率以及增强结构强度。

赛车队生产总监Stefano Natali表示:“使用碳纤维PEEK等材料不仅让我们能够优化车辆的重量和强度,而且还能加快我们的开发和创新周期。”

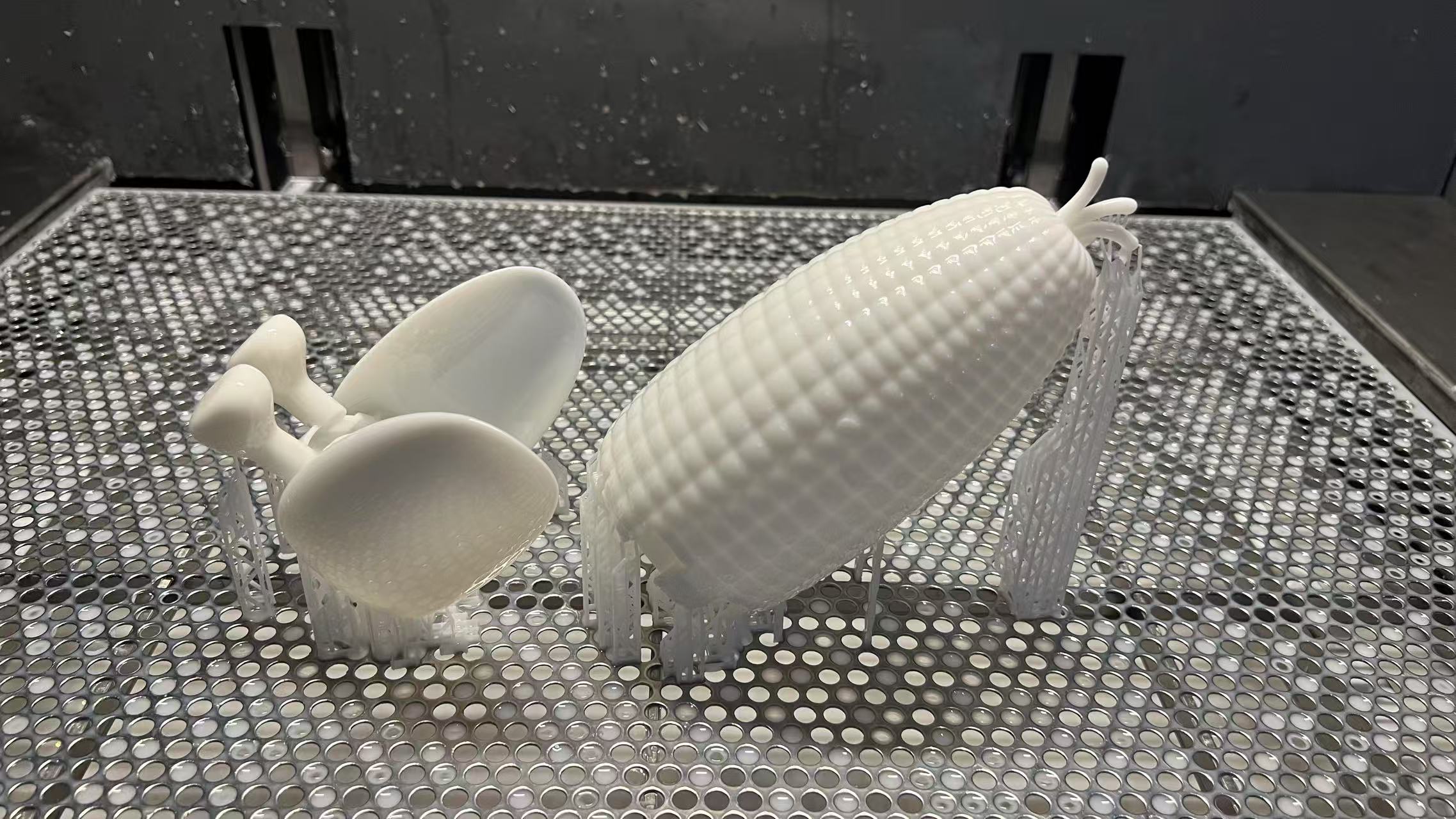

同样,在航空飞行器领域,减重同样是重要技术挑战。惠普的Multi Jet Fusion(MJF)技术能够生产具有复杂晶格结构的部件,在保证结构完整性的同时,减少材料用量。

减重直接关系到航空飞行器关键的续航时间指标。更轻的框架意味着更少的能耗,允许航空飞行器飞行更长时间或携带更重要的设备。

02 性能突破,碳纤维材料重塑行业标准

3D打印技术带来的不仅是轻量化,更是性能的整体提升。连续碳纤维3D打印技术为航空飞行器带来了减重40%、抗冲击性能提升300%的进步。

采用这种技术的航空飞行器部件,能够在10米坠落测试中实现零断裂,将维修成本从3200元降至380元,降幅达90%。

铝基碳化硅(Al/SiC)复合材料成功解决了传统加工难度大、周期长与成本高的问题。

这种材料既有铝合金的韧性,又有碳化硅的高硬度、高导热、低膨胀与良好的耐磨性,可应用于卫星结构件、激光通信转台和航空飞行器机身的制造。

03 泉州样本,传统鞋模制造业的华丽转身

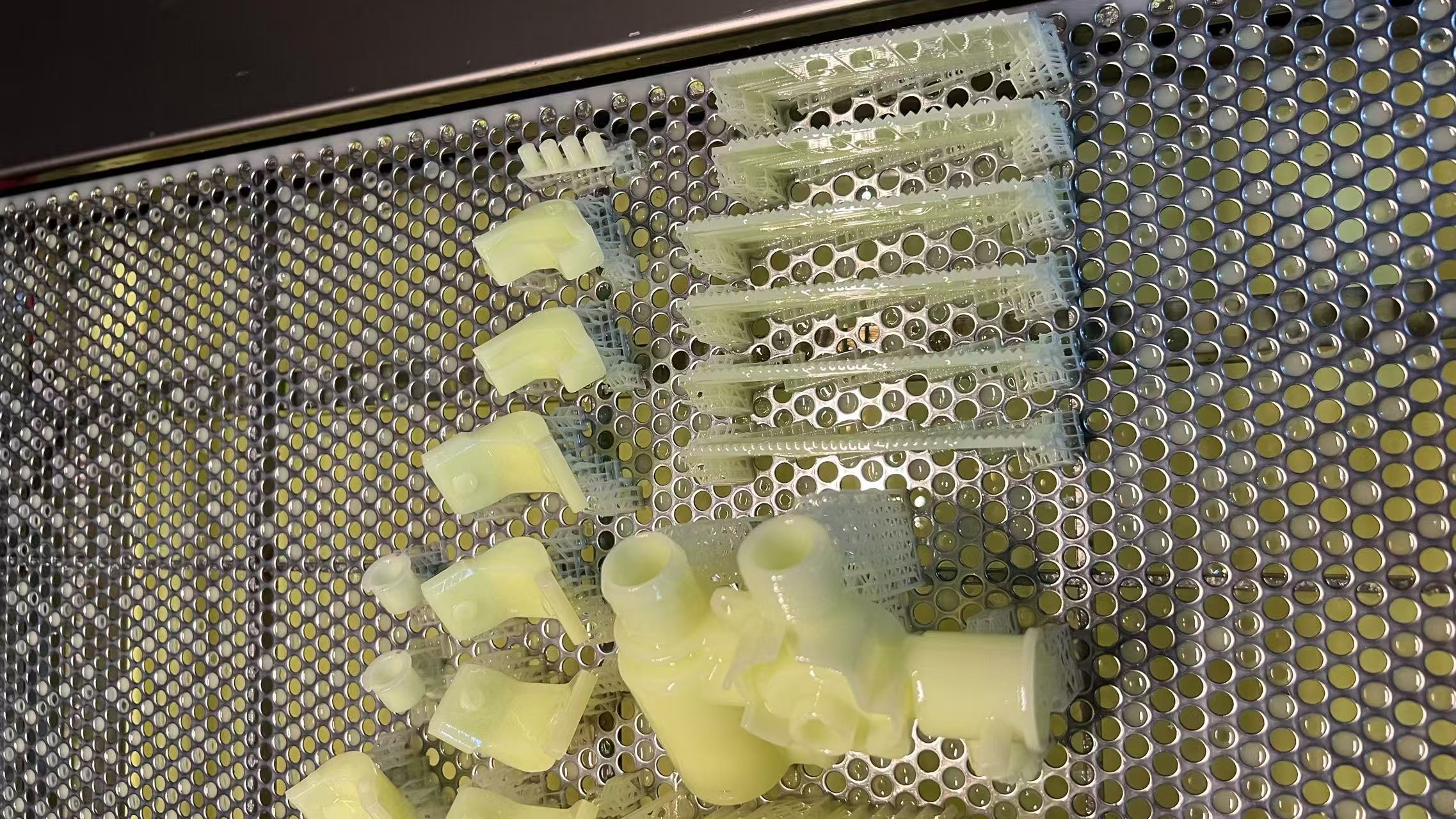

泉州中科丰阳已成为金属鞋模3D打印行业的重要企业。他们将金属3D打印技术大规模应用于鞋业领域,取得了显著成就。

与传统制造工艺相比,3D打印鞋模不仅生产周期从15天缩短到32小时,还将鞋模误差由传统制造的±1毫米降为±0.05毫米。

朱姚胜展示了一款鞋模介绍:“蒸汽能快速穿过这上万个细密孔洞,缩短鞋底成型时间的同时,还能减少实心模具受热不充分假性连接问题。”

技术创新带来了市场竞争力。虽然目前金属3D打印鞋模成本仍比传统工艺高出25%左右,但其出色的性能和效率仍然赢得了众多行业品牌的青睐。

04 厦门同安,打造高质量3D打印生产线

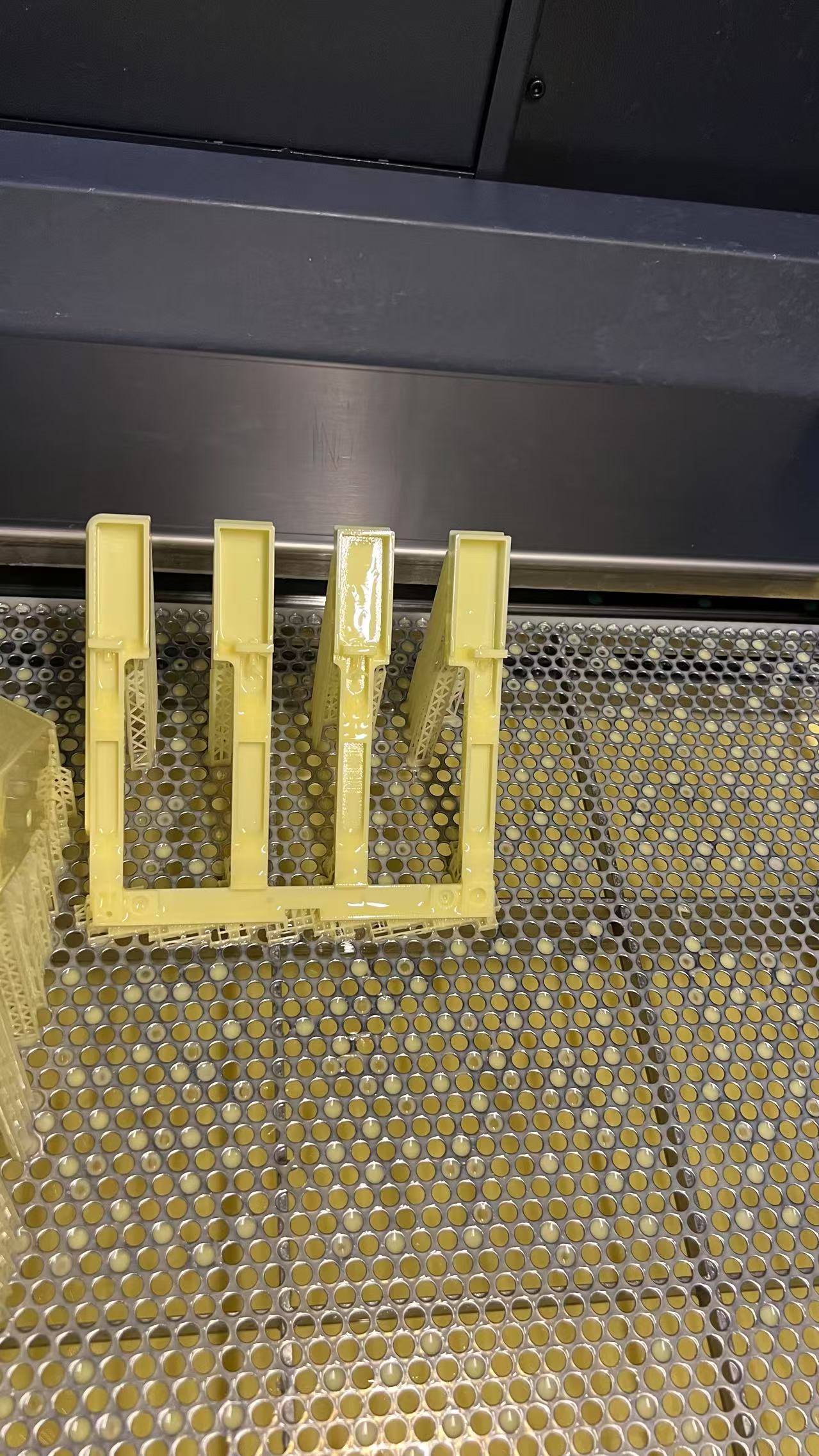

在厦门同安区,一项高质量3D打印生产线技术改造项目正在积极推进。该项目总投资2600万元,利用原有建筑,不涉及土建投资。

项目计划购置3台选择性激光熔化成型设备,32台3D打印机,建成高质量的3D打印生产线。预计年产值将新增1500万元。

3D打印技术改变了传统的产业链组合。中科丰阳已经有条件把样品开发中心开设到各地,而把规模量产放在泉州。

去年底,公司在越南投建了海外开发中心,今年6月建成拥有12台设备的样品打印点。三年内,还计划在印尼、意大利和美国设点,完成国际化布局。

05 未来前景,3D打印技术推动福建制造升级

3D打印技术正在成为福建制造业转型升级的重要引擎。鞋模一年的市场规模达700亿元,其中泉州占10%份额。

中科丰阳正联合碳计量中心(福建)、南平碳计量中心打造鞋模行业零碳示范工厂。今年初还与福州大学共建“智慧三维联合研发中心”,联合攻克关键共性技术、培养复合型人才。

技术创新永无止境。中科丰阳还将筹建人工智能公司,致力打造鞋模全流程智能产线。

实施“千机扩产计划”,通过构建分布式3D打印网络,在未来实现单日千套模具交付能力,在泉州打造一个金属鞋模3D打印智慧工厂。

英国碳纤维制造领域的重要企业MCT Engineering为跑车与赛车队制造部件,他们已选择了远铸智能FUNMAT PRO 610HT 3D打印机。

这款设备能够高精度地打印PEI 1010等高温材料,适用于碳纤维模具的制造。在高温固化过程中仍能保持稳定的尺寸稳定性。

3D打印技术已经从试点测试阶段走向生产应用,成为现代制造业工程能力的重要组成部分。

厦门同安的3D打印生产线、泉州中科丰阳的国际化布局,这些进展表明福建制造正向着高质量、高科技、高附加值的未来迈进。