成本直降60%!工业级3D打印颠覆小批量零件制造

2025-09-10 来自: 厦门题米科技有限公司 浏览次数:177

市场上一款新产品从设计到量产,中小制造商往往要面对天价模具费用和漫长等待,而工业级3D打印技术正在改变这一困境。

传统注塑工艺中,仅开模就需数周时间及5-50万元的模具成本,这对小批量订单来说堪称灾难。

而工业级3D打印技术直接将模具开发周期压缩50%-70%,让小批量终端零件制造成本降低60%,从设计到成品可在24小时内完成。

01 打破传统制造瓶颈

传统制造业长期面临一道难题:小批量终端零件生产成本高企。开一套传统钢模成本可能高达上万元,对于中小厂商而言是不小的负担。

注塑工艺依赖高精度模具,模具制造不仅成本高昂,且开发周期长。当产量小于500件时,传统制造方式的单位成本劣势尤为明显。

3D打印技术凭借“分层制造、无需工装”的核心能力,直接跳过传统模具制造中的关键环节,有效简化了生产流程。

02 三大技术优势突显

02 三大技术优势突显

工业级3D打印在小批量制造领域展现出三大技术优势:成本控制、设计自由和供应链重构。

成本方面,3D打印可将初期投入降低70%以上。粉末床熔融(PBF)工艺的材料损耗率仅为2-5%,远低于CNC加工的30-50%。

设计方面,拓扑优化算法与晶格结构设计的结合,使3D打印产品可实现传统工艺难以达到的轻量化效果。

供应链方面,按需生产模式显著降低了库存压力。采用分布式3D打印网络的企业,其应急备件库存成本可降低92%。

03 应用案例成效显著

浙江某摩托车配件厂接到定制化离合器盖的急单,传统开模需15天,而采用3D打印快速模具仅用3天就完成任务,周期缩短80%。

另一家家电企业开发塑料外壳模具,传统流程需要15天,采用FDM 3D打印技术后,总周期缩短至4天,缩短了73%。

某汽车电子企业开发连接器注塑模,传统工艺因薄壁加工难度大需要30天,采用SLM金属3D打印后仅需12天,周期压缩60%。

04 实现终端零件制造

04 实现终端零件制造

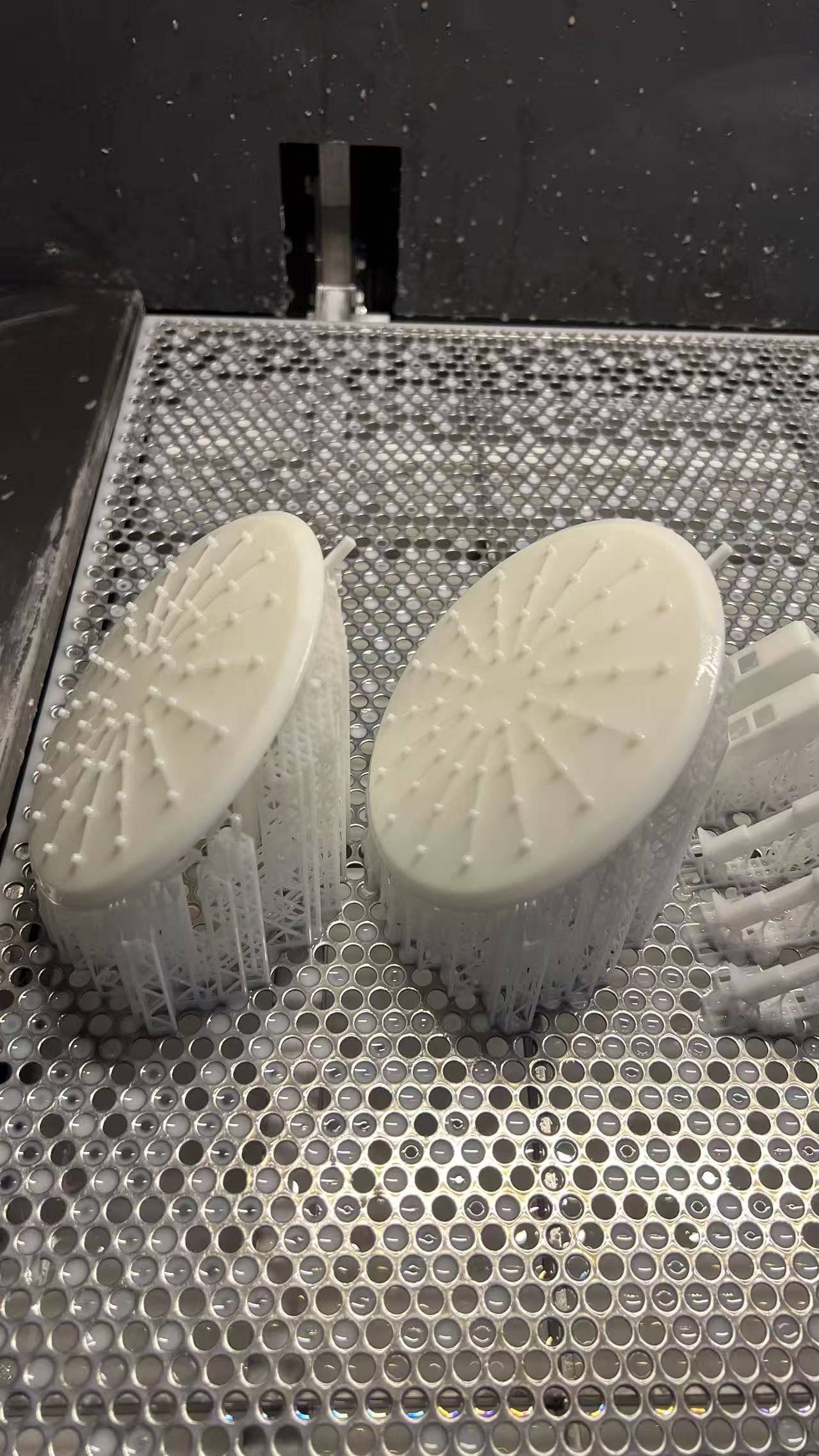

工业级3D打印已经能够直接生产小批量终端零件,满足各种行业需求。SLS尼龙烧结和金属打印技术可以提供0模具生产,24小时完成注塑件打样。

联泰科技推出的工业级SLM金属打印机Muees 310,能够在较短时间内实现薄壁结构、复杂结构的零部件打印及小批量生产。

喷墨金属3D打印技术的发展,有望降低工业界小批量(5000-10000件)零部件制造成本,并突破批量零部件制造的设计限制。

05 未来展望

05 未来展望

随着金属粘结剂喷射(BJT)等新工艺的成熟,3D打印技术在小批量精密制造领域的渗透率预计将在2026年突破35%。

AI技术也在推动3D打印发展,融合AI技术和几何学算法,可以优化3D打印流程,构建涵盖AI自动报价、AI客服智能系统、AI自动识别零件等的全自动化流程。

分布式制造和按需生产模式将成为未来制造业的重要趋势,3D打印技术将帮助企业降低库存成本,提高市场响应速度。

法士特集团铸造分公司引入3D打印技术后,复杂铸件的造型试制时间从2-3个月缩短至2-3天。

联泰科技通过3D打印云平台集成设备物联、生产仿真等功能,将工艺准备时间压缩至5分钟,产品良率提升至95%,支撑材料消耗降低约25%。

不仅大幅缩短生产周期,更为小批量制造提供了显著的灵活性和经济性。