集美3D打印服务助力航天企业创新突破,年省模具费用超500万元

2025-09-26 来自: 厦门题米科技有限公司 浏览次数:186

在厦门集美这片创新热土上,一家本地3D打印服务企业正以其尖端技术,为周边制造业带来革命性变革。近日,该企业与某知名航天科技企业合作的轻量化部件制造项目取得显著成效,通过采用3D打印技术替代传统模具制造,为客户企业每年节省模具费用超过500万元,成为3D打印技术在高端制造领域应用的典范案例。

传统制造遇瓶颈,航天企业寻突破

该航天科技企业长期以来面临着一个行业共性难题:在研发和少量多批次的航天部件生产中,传统模具制造成本高昂且周期长。每个新部件的开发都需要投入数十万至上百万元的模具费用,而航天部件更新迭代速度快,导致模具使用周期短,成本难以摊销。

“我们每年在模具上的投入超过千万元,但很多模具使用几次后就被闲置,这成为企业成本控制的一大痛点。”该企业研发部门负责人表示。

在多方探寻解决方案后,这家航天企业将目光投向了集美区的3D打印服务企业,希望借助 additive manufacturing(增材制造)技术,实现小批量部件生产的成本优化。

精准对接需求,定制化解决方案

集美3D打印服务企业接到需求后,迅速组建专业技术团队,深入客户生产一线进行调研。团队发现,该航天企业有近30%的部件适合采用3D打印技术生产,特别是那些结构复杂、轻量化要求高的部件。

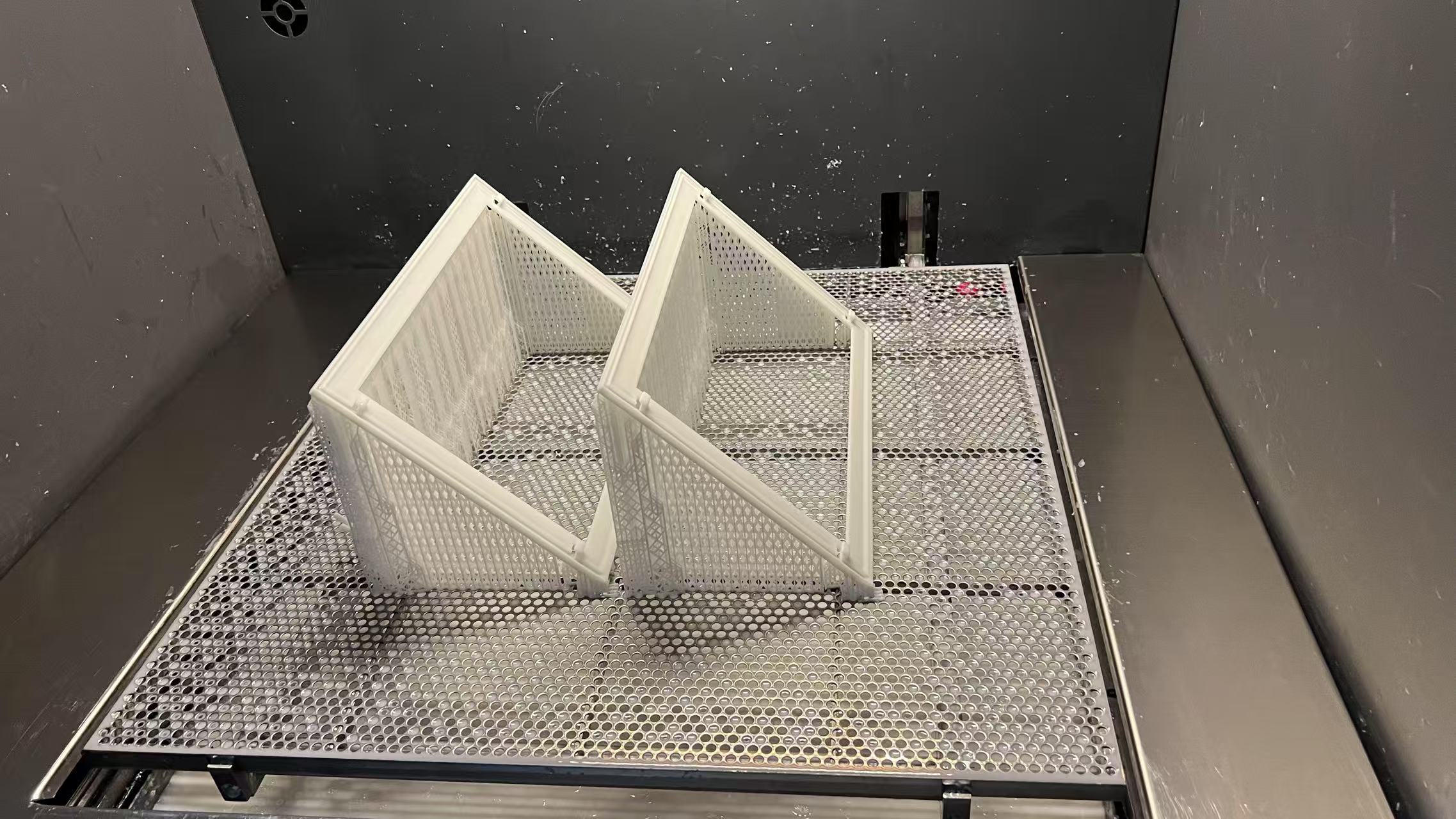

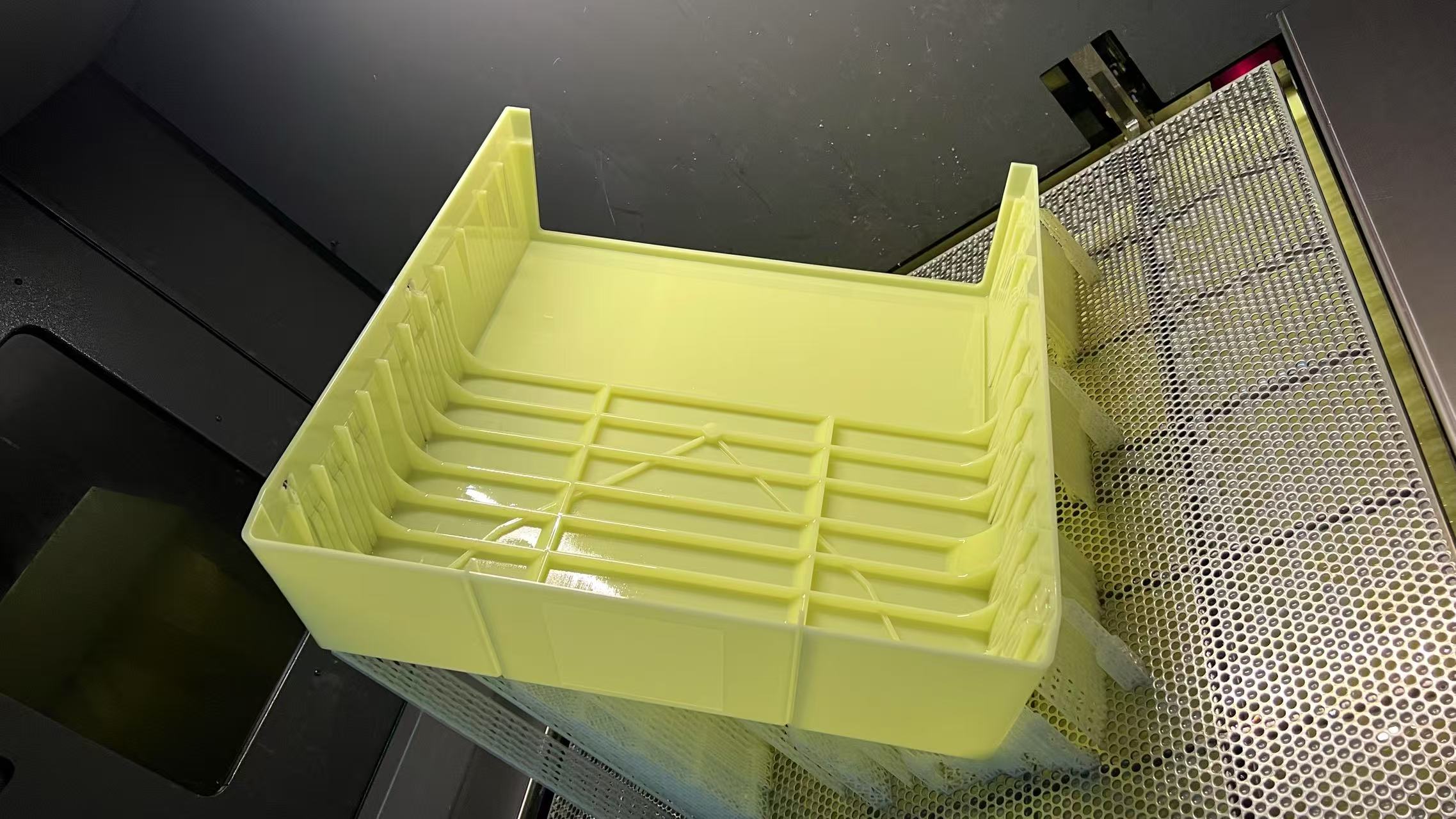

“我们为客户提供了全方位的解决方案,包括材料选择、结构优化和后期处理等环节。”集美3D打印服务企业技术总监介绍道,“针对航天部件的高标准要求,我们选用了高性能工程塑料和金属材料,确保部件满足强度、耐热性和精度要求。”

通过精心设计的轻量化结构,3D打印的部件不仅重量减轻了35%,还在保证性能的前提下,实现了材料的最大化利用。

成效显著,年省模具费用超500万元

项目实施后,效果立竿见影。该航天企业首批选择的15种部件全部成功通过3D打印技术生产,单件生产成本平均降低70%,生产周期缩短50%以上。

最令人瞩目的是模具费用的节约。以往这些部件每年需要投入近600万元的模具费用,而采用3D打印技术后,这部分支出几乎降为零。仅此一项,每年就可节省超过500万元。

“3D打印技术不仅帮助我们大幅降低了成本,还提高了设计自由度,使我们能够实现更加复杂的内部结构和轻量化设计,这是传统模具制造无法比拟的优势。”该航天企业项目负责人评价道。

技术优势凸显,本地化服务价值

这一成功案例充分展示了3D打印技术在高端制造领域的独特价值。集美3D打印服务企业凭借其技术实力和本地化服务优势,为周边客户提供了高效、经济的技术解决方案。

“作为厦门集美本地的3D打印服务商,我们能够快速响应客户需求,提供面对面技术支持和售后服务,这是远程供应商无法比拟的优势。”集美3D打印服务企业市场负责人表示。

目前,该企业已与多家厦门及周边地区的制造企业建立合作关系,涵盖航空航天、汽车制造、医疗器械等多个领域,助力传统制造业转型升级。

展望未来,3D打印赋能制造业创新

随着制造业对个性化、小批量生产需求的不断增加,3D打印技术的市场前景广阔。集美3D打印服务企业正持续投入研发,扩大产能,致力于为更多周边企业提供高质量的3D打印解决方案。

“我们将继续深耕3D打印技术在各行业的应用,帮助更多企业实现降本增效,为推动区域制造业创新发展贡献力量。”企业负责人表示。

这一成功合作案例不仅展示了3D打印技术的巨大潜力,也为厦门集美及周边地区制造业的转型升级提供了可借鉴的路径。在科技创新驱动发展的时代背景下,3D打印技术正成为制造业变革的重要推动力。