3D打印颠覆传统制造,四大黑科技案例揭秘

2025-09-06 来自: 厦门题米科技有限公司 浏览次数:212

在工业智造追求“复杂结构”和“精益生产”的今天,3D打印技术正以可观的速度从概念走向产业化,拓展着传统制造方式的边界。

在工业智造追求“复杂结构”和“精益生产”的今天,3D打印技术正以可观的速度从概念走向产业化,拓展着传统制造方式的边界。

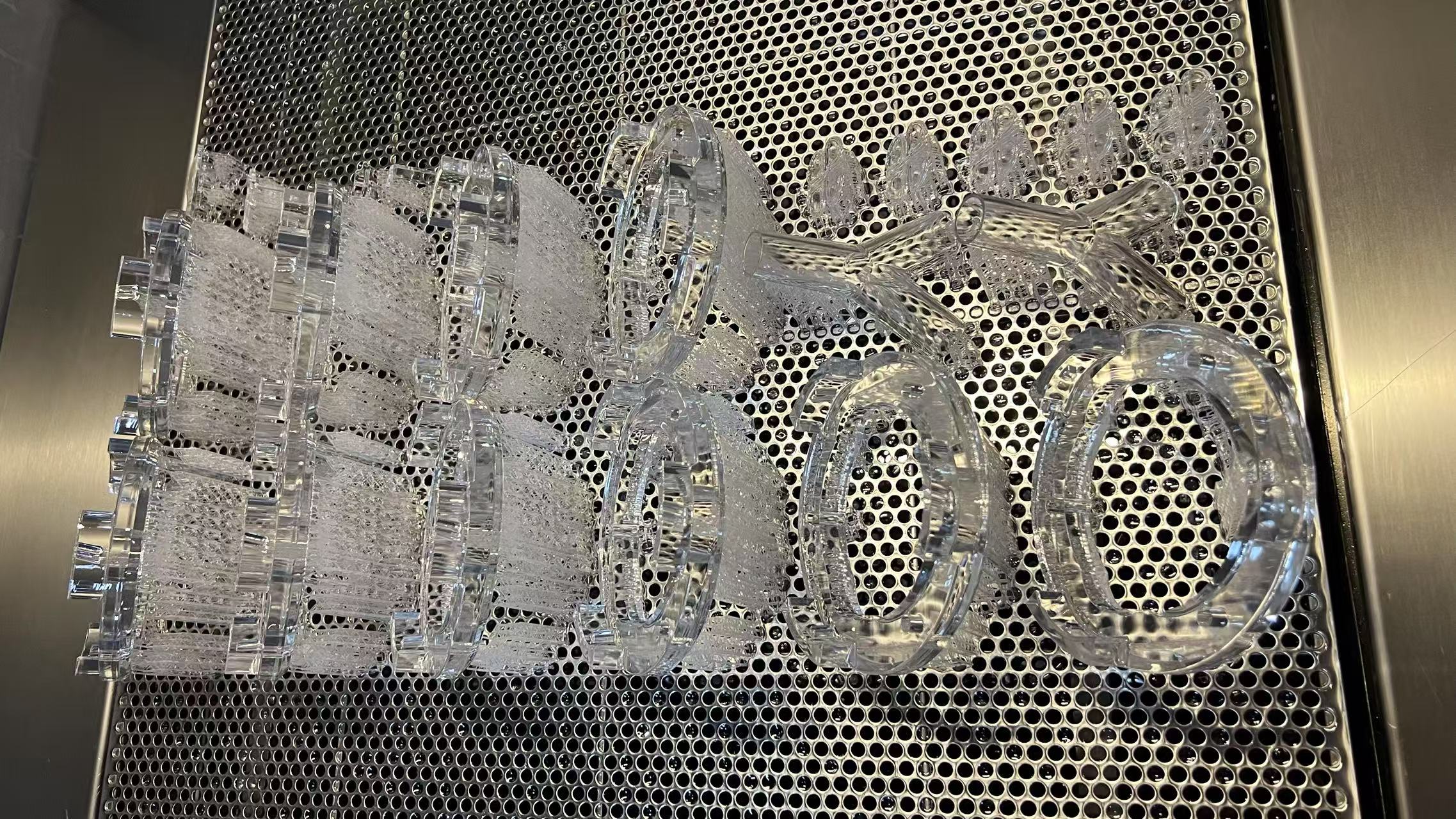

传统制造工艺受限于加工方式,难以实现复杂结构的一体化生产,而光固化3D打印机则以“层间精度高、成型无限制”的特性,打破制造边界,让工业智造的复杂结构设计从图纸落地为实体。

01 工业制造的精度提升:光固化技术

在机器人制造领域,某企业研发高精度机械臂时,传统CNC加工无法实现关节的“中空嵌套结构”,只能拆分4个部件组装。这不仅存在装配误差,还因拼接缝隙影响运动精度。

引入光固化3D打印机后,可直接打印一体化关节,内部嵌套的轴承安装槽、导线通道等细节精度达±0.05mm。无需后续打磨调整,机械臂运动定位误差从0.2mm降至0.08mm,作业精度得到明显提升。

值得关注的是,光固化打印的关节采用高刚性树脂,重量较传统金属关节减轻40%,机械臂电机负载降低25%,能耗减少15%,较好适配工业机器人“高精度、轻量化”的发展需求。

02 生物制造的智能革新:GRACE技术

期刊《Nature》报道的GRACE技术(生成式自适应情境感知3D打印),让3D打印机从“按图纸施工”的“机械工匠”转变为会观察、能决策的“智能工匠”。

这项技术融合三维成像、计算机视觉和参数化建模,通过体积增材制造实现高度定制化、可感知周围环境的复杂结构制造。

在生物制造中,GRACE技术表现出良好潜力。研究人员将其与挤出-体积打印结合,在负载高密度胰岛β细胞的环状结构周围生成定制化血管网络。

与对照组相比,GRACE打印的样本其胰岛素分泌量明显更高,证明了其更优的质量传输能力。这项技术为组织工程和再生医学带来新的可能性。

03 材料科学的进展:疲劳性能的解决方案

3D打印的金属零件普遍存在一个“难点”——疲劳性能差,即反复受力后容易产生裂纹甚至断裂,对其关键应用形成制约。

中国科学院金属研究所研究员张哲峰、张振军团队研发出一种新型3D打印后处理技术。通过该技术制造出的钛合金材料在各种应力比条件下都表现出良好的抗疲劳能力。

实验数据表明,在不同应力比疲劳测试中,这种新材料的疲劳强度超过多数钛合金,其“比疲劳强度”也优于许多金属材料,达到较高水平。

04 应用领域的多元化拓展

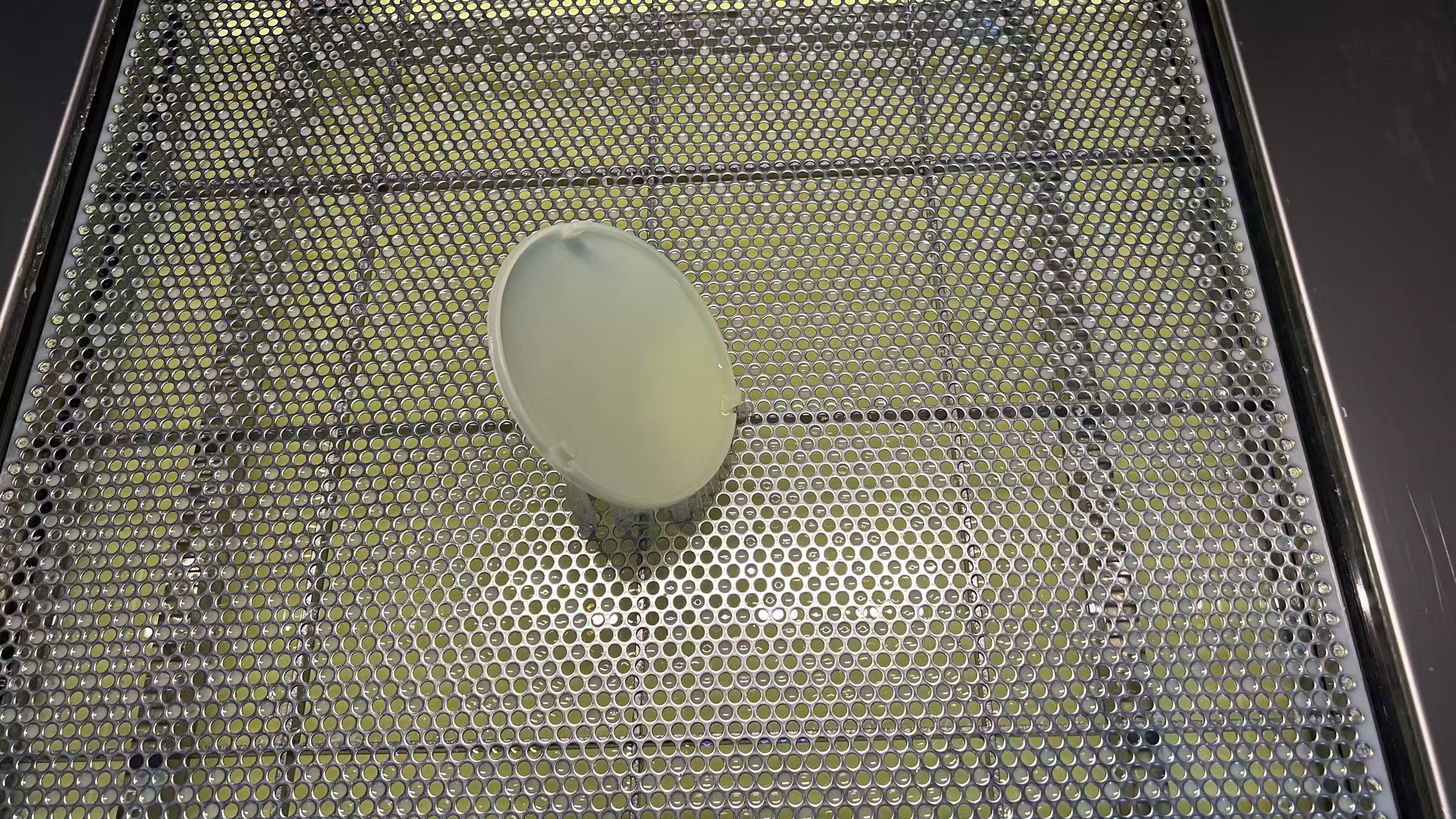

在航空航天领域,光固化3D打印机展现出强大的复杂结构成型能力。某航空配件厂商生产信号接收装置支架,支架设计包含密集的网格支撑结构和微型信号通道。

传统工艺无法一体成型,且易出现结构断裂风险。光固化打印机通过紫外光逐层固化光敏树脂,准确还原网格结构的每一个节点,通道孔径达1mm,支架整体强度满足太空环境要求,同时重量较金属支架减轻60%,大幅降低发射成本。

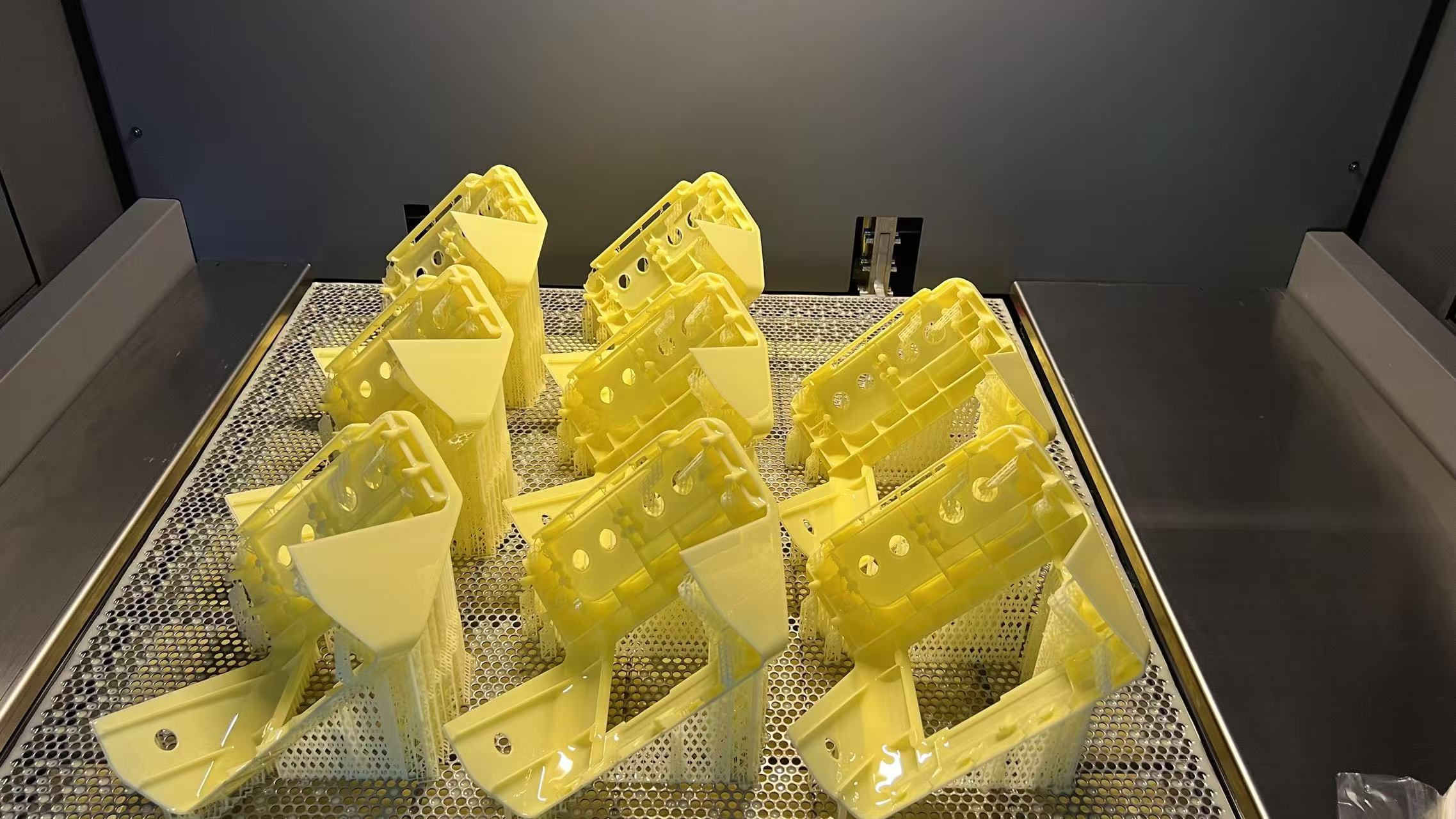

在精密电子领域,光固化3D打印机也能较好应对微型复杂结构。某消费电子企业研发微型传感器外壳时,外壳需集成3个不同尺寸的接口、2条内置导线槽,且壁厚仅0.5mm。

传统注塑工艺易出现缺料、变形问题。光固化打印机凭借0.02mm的层厚,良好打印出薄壁与接口的细节,外壳合格率从传统工艺的70%提升至98%,且无需后续加工即可直接装配使用。

05 打印质量的持续优化

Prusa宣布在3D打印质量方面取得重要进展,他们着力攻关解决了3D打印作品中的Z轴振纹及表面光泽度不均匀问题。

全新推出的“表面一致性”功能是一种创新的冷却策略,它会优先选择降低非可视区域的打印速度;仅在必要情况下,才会降低外围轮廓的打印速度。

使用黑色PETG材料时,该改进带来的效果十分明显。这项全新功能已集成至PrusaSlicer软件,且市场上大多数的3D打印机都能从中受益,该解决方案完全开源。

不仅航空航天和汽车制造领域受益,医疗界也迎来变革。

GRACE技术支持在打印完成后的任意时间点对物体进行“再加工”,例如可空间选择性接枝特定生物分子,或调整局部的硬度梯度与粘弹性,从而赋予成品新的生物功能或力学性能。

3D打印不再只是制造辅助工具,更是从根本上改变产品设计和制造方式的革新性力量。从微观纳米结构到宏观建筑构件,从单一材料到多功能复合材料,这些前沿科技正在重新定义“制造”的可能性边界。