高温镍合金3D打印突破,航空发动机告别金属疲劳噩梦

2025-09-05 来自: 厦门题米科技有限公司 浏览次数:182

航空发动机的核心部件长期承受着极端高温和巨大应力,金属疲劳曾是航空航天工业面临的重要课题。如今,高温镍合金3D打印技术正为这个问题提供新的解决方案。

在航空发动机的极端工作环境下,核心热端部件需要承受超过1000℃的高温和巨大应力,传统制造工艺面临的挑战日益显现。

K438金属粉末在选择性激光熔化成形过程中存在裂纹敏感性较高、致密度有待提升的特点。这导致打印部件容易出现细微裂缝,需要进一步优化工艺来保障产品可靠性和安全性。

中科祥龙等企业通过SLM(选择性激光熔化)铺粉增材制造技术工艺,针对实体承力和精细尺寸功能结构,采用变层厚与优化扫描策略结合的打印方案,兼顾了制造效率和材料性能。

性能表现优良,接近锻造金属水平

经过技术优化,3D打印出的镍基合金零部件力学性能良好,致密度达到99.95%以上,与锻造金属性能相当。这得益于SLM快速凝固细化晶粒,形成均匀致密微观组织。

虽然存在残余应力,但能通过热处理保障稳定性和可靠性。这样的技术进步使得3D打印的航空发动机热端部件能够满足极端环境下的性能要求。

四角星(深圳)航空科技有限公司研发的第三代镍基合金耐温达1150℃(目标为1600℃),较传统材料有明显提升,抗蠕变性能表现良好。

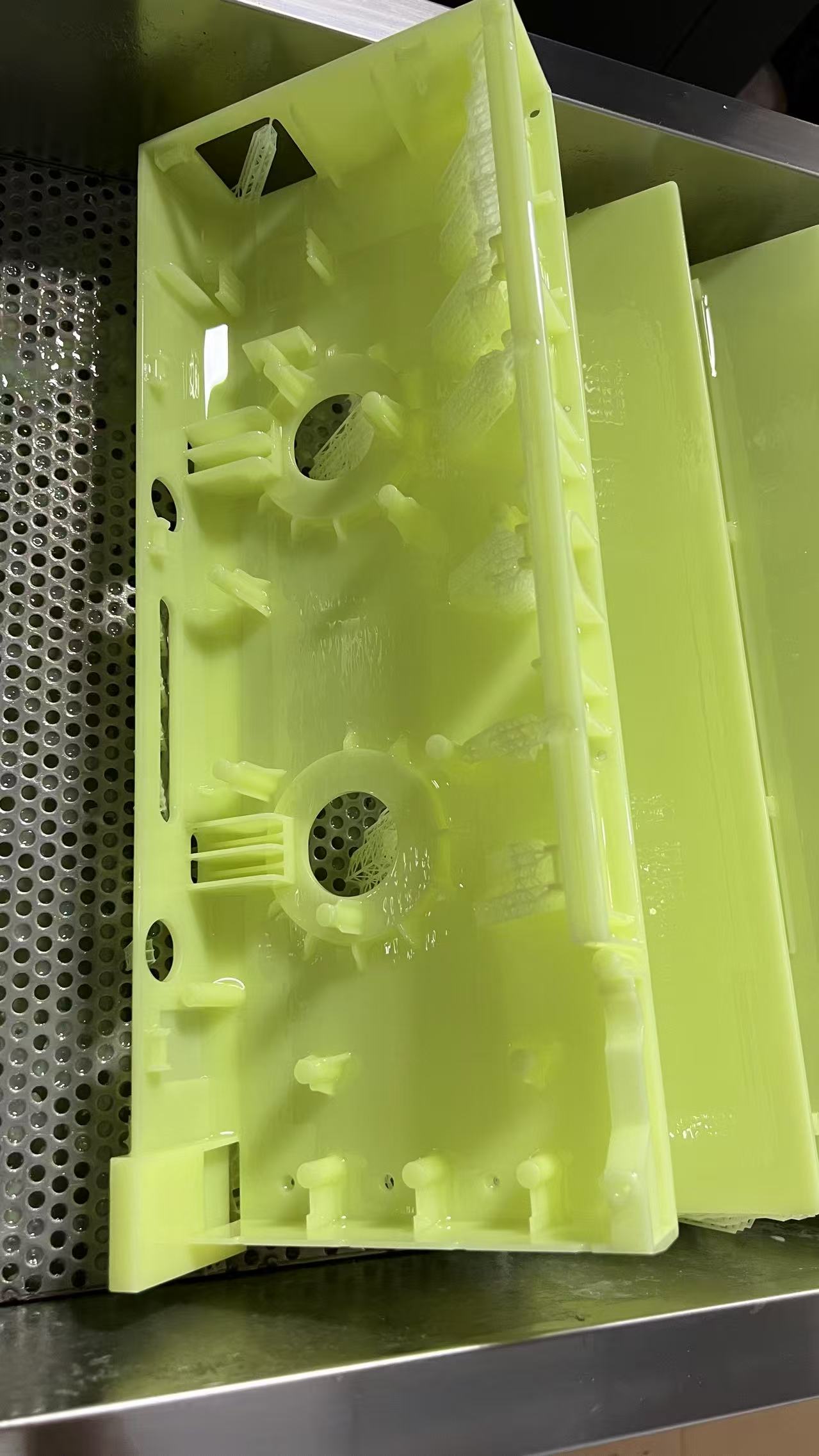

复杂结构,一体化打印实现可能

以航空发动机TVF产品中间支承为例,它拥有复杂的内流道和8个不同的叶型叶片,一体铸造具有较高难度,同类产品的铸造工艺开发经历了较长时间。

而SLM一体化打印技术可直接制造复杂、高精度、高性能金属零部件,如涡轮叶片、燃油喷嘴等,实现更复杂冷却结构设计,有助于提高发动机热效率与可靠性。

传统铸件的生产从工艺设计到产品出来需要30天到40天,而基于3D打印的铸造约20天就能完成交付。零件设计迭代进度明显加快,降低了研发成本。

地域优势,福建制造降本增效

在福建南安,大型铸造3D打印全流程智能工厂已经投运。该项目总投资约2.54亿元,总建筑面积约1.4万平方米,一期共投入10台3D打印机。

与传统工艺相比,3D打印解决了模具制备周期长、成本高和难以制作曲面等复杂构件的难题,打造无吊车、无模型、无重体力劳动、无废砂及粉尘排放、无温差的生产模式。

由移载机器人、桁架机器人、砂芯表设备、立体仓库等组成的智能生产线,生产效率达到同等规模传统铸造的数倍。

应用广泛,航空航天前景良好

在航空航天领域,SLM打印技术优势明显,可以满足高性能与轻量化的双重要求。既能通过打印优化设计的内部结构实现减重,降低飞行器的能耗;又能快速响应小批量、定制化的生产要求。

高温合金叶片市场需求持续增长,国内年均增速达到两位数。需求驱动主要来自国产替代:国内航发叶片大部分依赖进口,政策推动自主化率提升(2030年目标)。

新能源领域也在采用3D打印技术,某新能源企业用耐高温光固化树脂打印电池检测夹具,在120℃环境下仍保持结构稳定,替代传统金属夹具后,重量减轻约50%,检测效率提升约30%。

随着国产化进程推进,到2030年,国内航空发动机高温部件自主化率有望得到显著提升。

福建南安的大型铸造3D打印全流程智能工厂已经投运,生产效率超越传统铸造方式。

高温镍合金3D打印技术正在为中国航空发动机的"心脏"提供保障,让金属疲劳问题得到有效解决。