3D打印打通产品落地全流程,厦门企业实现“三位一体”制造新模式

2025-09-18 来自: 厦门题米科技有限公司 浏览次数:214

在厦门同安和翔安的工业园区里,一场制造革命正在悄然发生。企业们通过3D打印技术实现了从功能试制到小批量产再到模具嫁接的全流程打通,制造成本大幅降低,生产效率显著提升。

在厦门同安和翔安的工业园区里,一场制造革命正在悄然发生。企业们通过3D打印技术实现了从功能试制到小批量产再到模具嫁接的全流程打通,制造成本大幅降低,生产效率显著提升。

这种“三位一体”的创新模式,正成为当地制造业转型升级的新引擎。

01 三位一体:全流程制造新模式

传统制造流程中,产品从设计到量产需要经过漫长的周期和高昂的开模成本。而“功能试制-小批量产-模具嫁接”三位一体模式,通过3D打印技术解决了这些痛点。

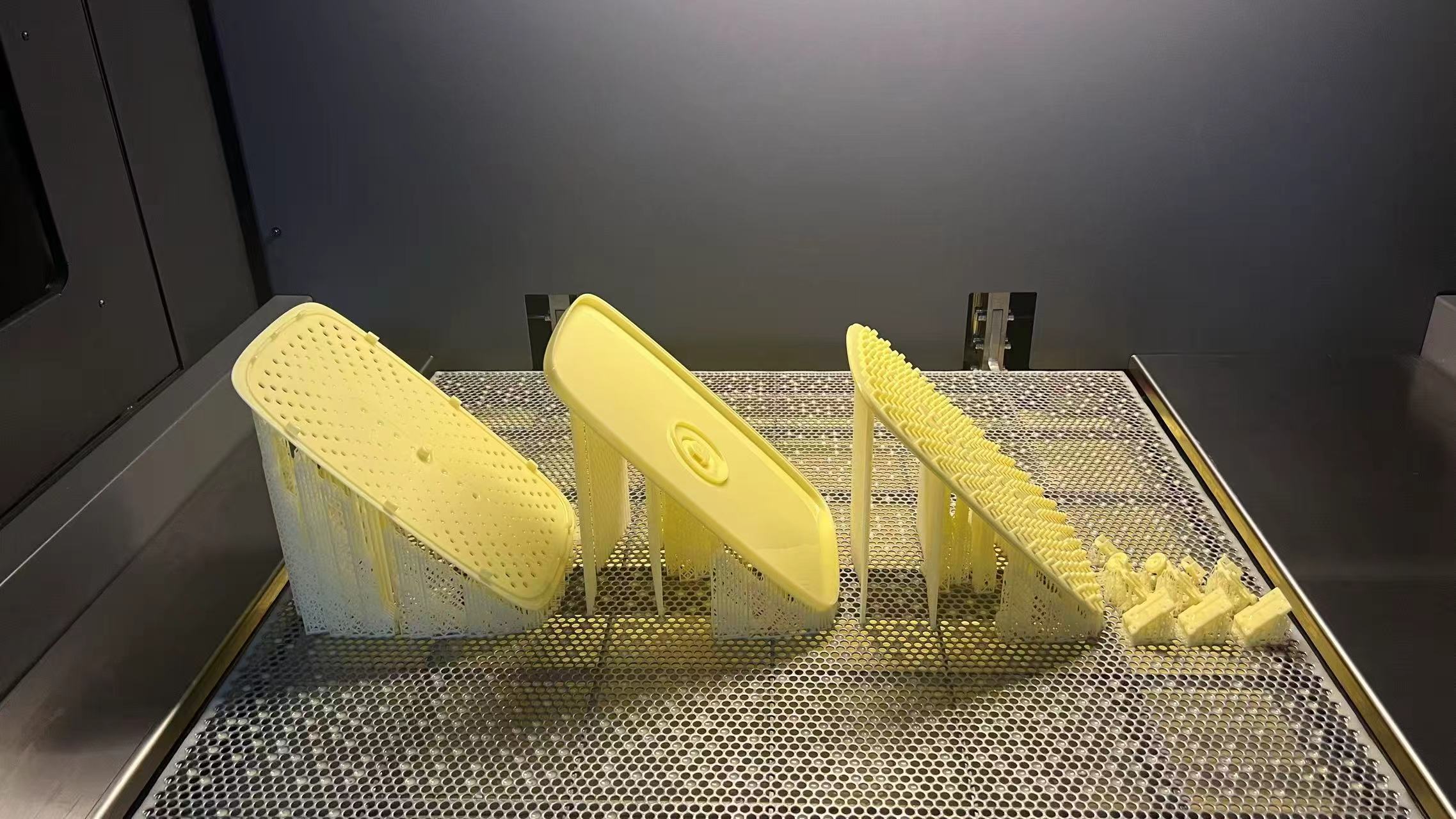

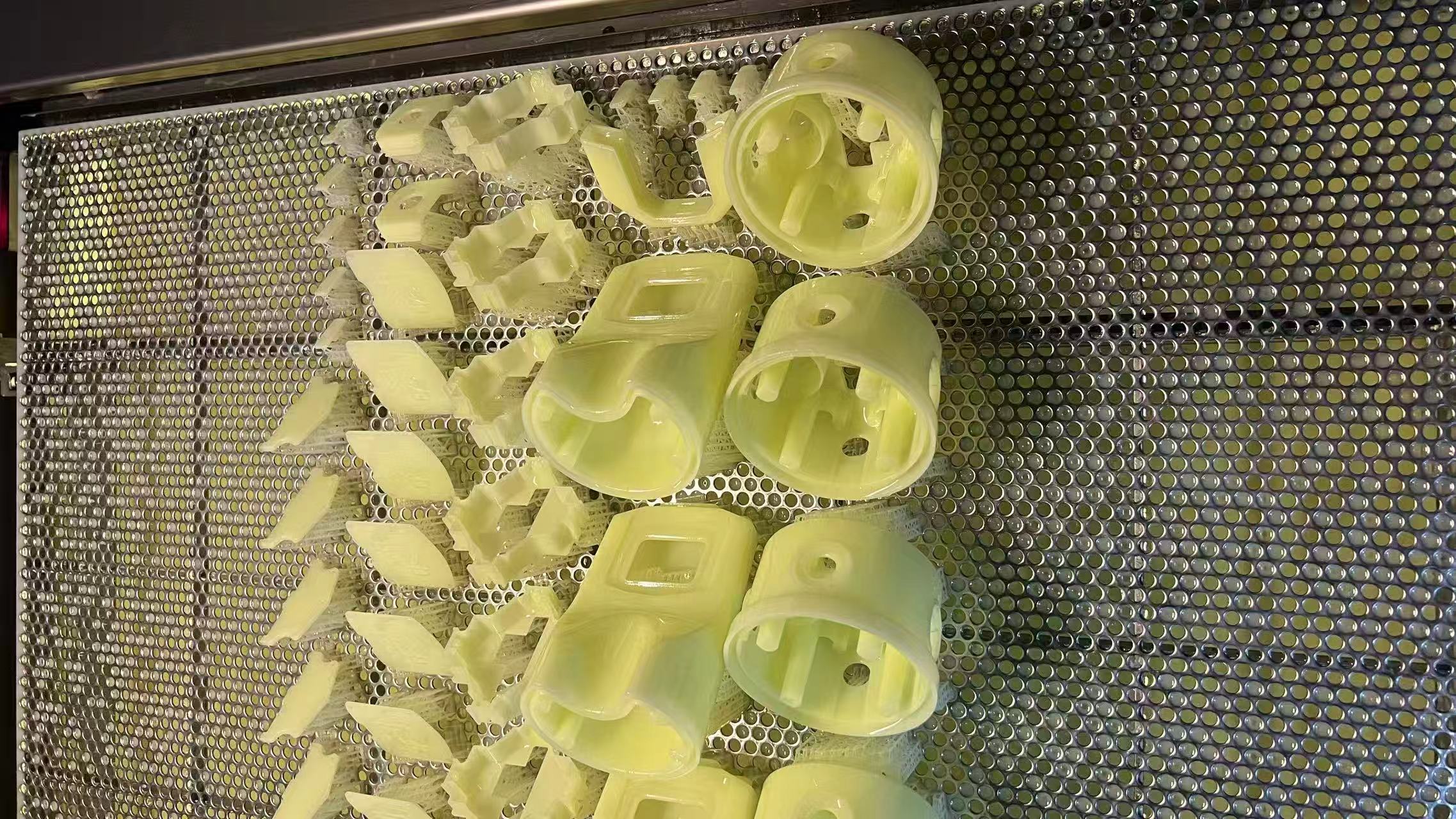

功能试制阶段,企业利用3D打印快速制作产品原型,大幅缩短研发周期。小批量产阶段,通过3D打印直接生产终端产品,避免传统制造中昂贵的模具费用。模具嫁接阶段,则将3D打印技术与传统模具制造相结合,实现规模化生产。

这种模式特别适合中小批量订单,有效解决了“开模成本高、试错周期长”等制造业长期存在的痛点问题。

02 厦门实践:从航天到卫浴的多行业应用

在厦门,一批创新企业已经通过3D打印技术实现了“三位一体”制造模式,并取得显著成效。

某企业借助金属3D打印技术实现火箭发动机部件制造成本降低50%。通过优化部件的一体化成型过程,不仅节省了大量原材料,还大幅缩短了生产周期。

在航天发动机喷注器的制造过程中,借助金属3D打印技术实现了多零件一体成型,避免了传统多部件拼焊所需的多道工序。相关生产周期缩短约40%,材料利用率提高近三成。

卫浴行业也通过3D打印技术实现转型升级。湖北丰泉铜业有限公司运用3D打印快速成型技术,完成了止水阀产品从“STL三维设计→原型制造→功能测试→数控批量生产”的全流程数字化智能化研发闭环。

03 技术支撑:云平台与AI驱动

实现“三位一体”制造模式,离不开先进的技术支撑。联泰科技打造的“Unionfab Cloud 联泰3D打印云平台”,集成设备物联、生产仿真、远程制造、智能生产管理等功能,支持工业件自动分盘、全自动切片。

该平台有效解决3D打印在自动化生产与数据管理方面的痛点,将工艺准备时间压缩至5分钟、产品良率提升至95%、支撑材料消耗降低约25%。

AI技术也在3D打印中发挥重要作用。融合AI技术和几何学算法,可优化3D打印流程,构建涵盖AI自动报价、AI客服智能系统、AI自动识别零件、AI自动摆角度、AI自动排列的全自动化流程。

04 经济效益:降本增效显著

3D打印“三位一体”模式带来的最直接效果是显著的降本增效。

厦门翔安工厂在推进某型航天发动机喷注器的制造过程中,借助金属3D打印技术实现了多零件一体成型,避免了传统多部件拼焊所需的多道工序。相关生产周期缩短约40%,材料利用率提高近三成。

漳州工厂在推进某型推力室组件的研发中也采用了该类先进制造方式。通过高精度打印与拓扑优化相结合,在保证性能的前提下减轻构件重量,并减少了后续机加工及焊接环节。

实际数据表明,该工厂成功实现单位零件成本降低超50%,同时保证了产品的一致性和可靠性。

05 未来展望:制造业的数字化变革

随着技术成熟度不断提升和应用场景的扩展,3D打印有望在航天、能源、重型机械等多个领域发挥更加广泛的作用,推动制造业向数字化、柔性化加速转型。

厦门企业正持续深化技术应用,进一步拓展至更多关键结构件制造项目中,助力整机系统实现综合性能提升与成本优化。

在高端制造不断追求提质、降本、增效的背景下,金属3D打印正成为越来越多企业的重点发展方向。

厦门翔安某工厂采用金属3D打印技术后,火箭发动机部件的生产成本降低了一半,生产周期缩短了40%。

漳州工厂的成功实践同样令人瞩目,他们通过高精度打印与拓扑优化相结合,在保证性能的前提下减轻了构件重量,并减少了后续机加工及焊接环节。

未来,随着3D打印技术的不断成熟和应用场景的拓展,这种“三位一体”的制造模式将在更多行业和领域发挥重要作用,推动制造业向数字化、柔性化方向加速转型。