突破传统制造瓶颈!新型树脂让3D打印实现“刚柔并济”

2025-09-24 来自: 厦门题米科技有限公司 浏览次数:138

美国科学家开发出一种新型树脂材料,让单一物体同时拥有坚硬与柔软的特性,为制造业带来全新可能。

传统制造中,柔软与刚硬材料的结合始终是个难题。就像跑鞋的橡胶鞋底会随着使用逐渐与网布分离,材料接口处的失效常常影响产品寿命。这一困扰制造业多年的问题,如今有了创新性的解决方案。

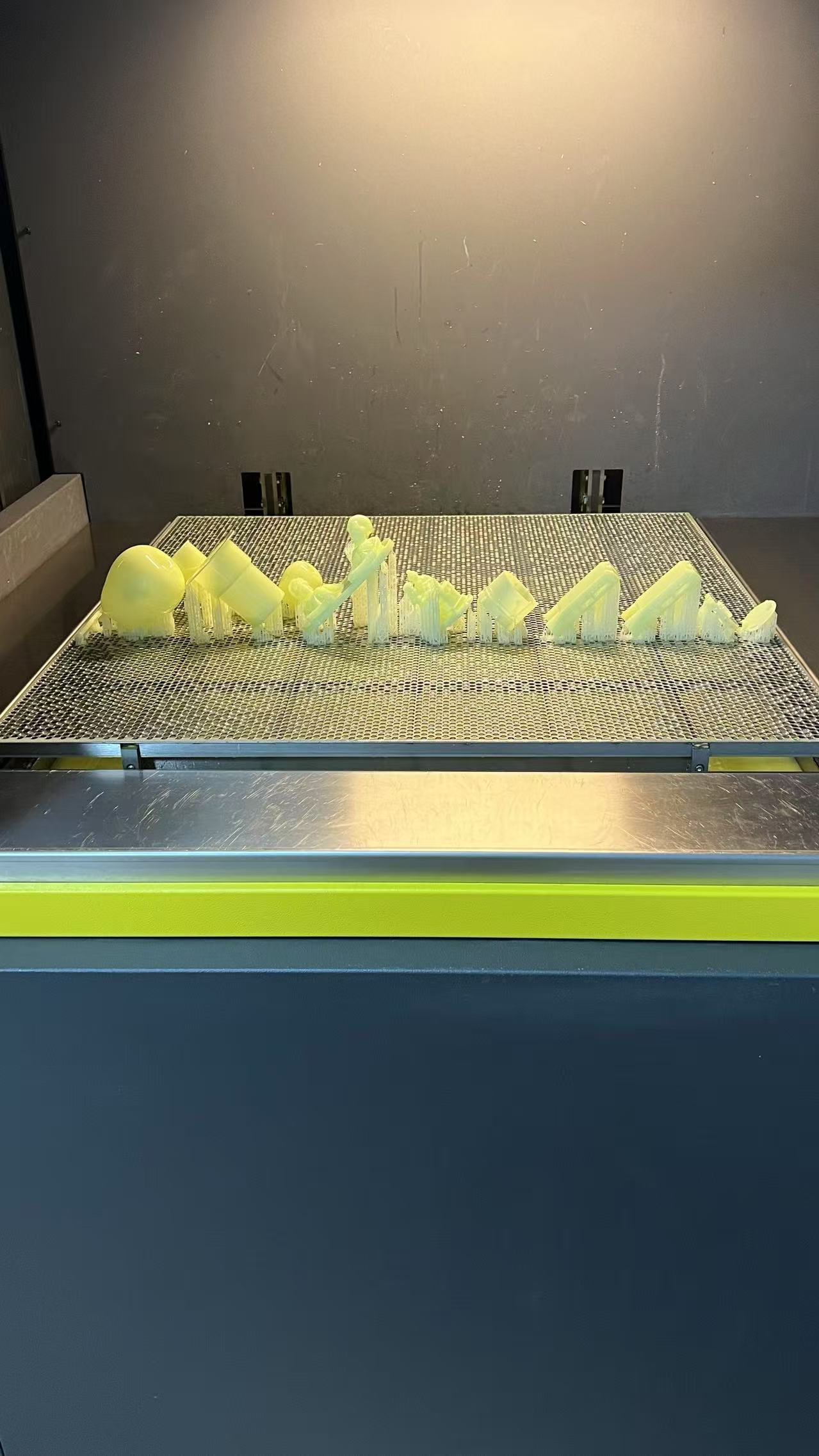

德克萨斯大学奥斯汀分校的研究团队开发出一种快速、精确的新型3D打印技术,利用新型树脂材料,能够在同一物体中无缝融合柔软与坚硬两种性能区域。这项研究成果已于7月初发表在《自然·材料》杂志上。

01 自然启发的技术创新

这一技术的灵感源于自然界刚柔并济的结构设计。例如,坚硬的骨骼被柔韧的软骨包裹,骨骼与软骨、关节与韧带之间的连接结构,既坚固又具备柔韧性。

研究团队设计了一种特殊液态树脂,并配合双光源打印系统实现这一突破。

在打印过程中,紫光区域固化为富有弹性的软质材料,而高能紫外光区域则变为坚硬的刚性结构。

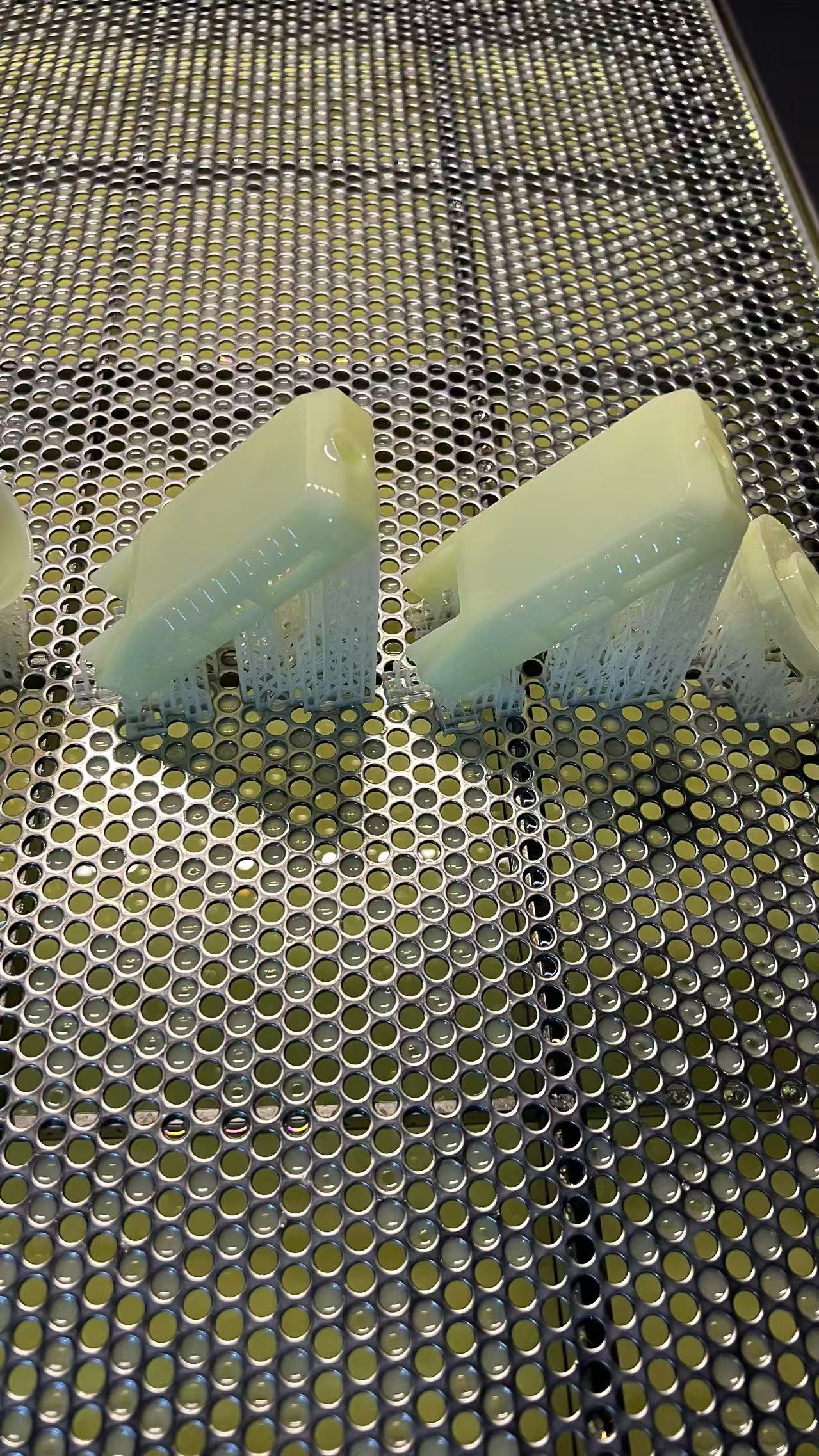

关键在于,研究人员在树脂中引入了一种具有双重反应基团的分子,使两种固化机制在材料交界处能够无缝连接,实现稳定牢固地结合,并可根据需要实现渐变过渡。

02 革命性的性能突破

与以往的多材料3D打印技术相比,这种新方法在多个方面展现出显著优势。

该方法制造的多材料结构具有约3000倍的刚度对比度,强度高达69兆帕,拉伸率超过250%,弹性恢复率超过90%。

同时,打印速度也实现重大突破,最高可达1.5毫米/分钟,分辨率高达25微米。这意味着打印过程不仅速度快,而且精度极高。

研究团队用该技术打印出一个功能齐全的小型膝关节,该关节由灵活的韧带和刚硬的骨骼组成,可顺畅地协同运动。他们还制造了一个可伸缩电子设备原型,其中金线安装在一条既能弯曲又能拉伸的带子上,既保持柔软又避免电路断裂。

03 实际应用中的效率提升

3D打印技术在降低成本和提高效率方面的优势已在多个行业得到验证。

在航空航天领域,中国民营航天企业星河动力运用3D打印技术,将火箭发动机某些部件的生产周期从传统的6个月压缩至1个月,成本降至原先的十分之一。

在嫦娥六号任务中,长征五号火箭的30台发动机和嫦娥身上的77台发动机里,超过60%的零件都来自3D打印。

在汽车制造领域,大众动力总成公司利用3D打印技术制作电驱壳体模型,将原本需要5个月的样品制作时间大幅缩短,成本从传统开模的12万元降至8000多元,降幅达九成以上。

在建筑领域,三峡大学成功利用3D打印技术在不到一个月的时间内建成一栋双层别墅,比传统建造工期缩短约70%。

04 技术前景与应用展望

这种新型树脂材料和3D打印技术的结合,为多个行业带来了革命性的可能性。

在医疗领域,该技术可用于制作手术模型、假肢以及柔性医疗器械。研究人员已经成功打印出模拟膝关节的结构,结合“骨骼”和“韧带”,实现平滑灵活的运动功能。

在电子领域,这项技术为可拉伸电子设备和可穿戴传感器的制造提供了新路径。

在机器人领域,软体机器人原型制造也将从中受益。波音公司已开发出3D打印光伏阵列基板,将复合材料构建时间减少多达六个月。

由于打印机设置相对简单且价格实惠,这一技术的可及性将更加广泛。从假肢、可穿戴健康设备到软体机器人,其应用前景十分广阔。

随着新型树脂材料的出现,未来假肢、可穿戴设备制造将更加精准高效。医疗设备制造商可以直接打印出结合刚性支撑结构和柔性接触面的假肢,大幅减少组装环节,降低生产成本。

航空航天领域正在扩大3D打印的应用范围。波音公司已计划将3D打印技术扩展到从小型卫星到大型航天器的制造中,目标在2026年实现市场应用。这意味着未来太空探索成本将进一步降低,更多创新设计将成为可能。

建筑行业也在经历3D打印带来的变革。全国首个原位3D打印双层建筑的建成,标志着这一技术完成了从实验室到生产线的跨越