3D打印人体组织成为现实,厦企革新生产成本降六成

2025-09-02 来自: 厦门题米科技有限公司 浏览次数:177

一片仅有几厘米大小的活体耳朵,标志着再生医学迈入全新时代。而在东南沿海的厦门,3D打印技术正在改变传统制造业的生产方式。

在美国康奈尔大学的实验室内,研究人员采用特殊的生物墨水——包含2.5亿个牛的软骨细胞和从鼠尾提取的胶原蛋白,通过高精度3D生物打印机,成功制造出具有生物活性的耳朵组织。

这一突破为先天性小耳畸形患者带来了新的治疗希望,展现了再生医学领域的巨大潜力。

01 技术突破:从简单模型到复杂生物组织

生物打印技术近年来取得了一系列突破性进展。除了耳朵软骨,研究人员正在尝试打印更为复杂的组织结构。

美国维克森林大学再生医学研究所的团队已经成功使用3D生物打印技术制造出微型肾脏结构。他们采用多种类型的肾脏细胞和可生物降解材料构建支架,在培养过程中,支架逐渐降解,功能组织同步生长。

血管网络打印技术同样获得重要突破。宾夕法尼亚大学和麻省理工学院的研究人员开发出新型打印方法,通过打印糖丝网络并用水清洗的方式,成功创造出具有复杂分支结构的中空管道系统。

02 现实挑战:营养供应与细胞存活难题

尽管技术不断进步,科学家们仍然面临诸多挑战。对于肾脏和心脏等代谢活跃的器官组织,最大的难题是如何确保打印过程中细胞的存活率和后续的营养供应。

美国维克森林大学的安东尼-阿特拉博士指出:“维持打印过程中细胞的活性和功能完整性是我们面临的核心挑战。”细胞生物学家斯图亚特-威廉姆斯预测,未来3-5年内科学家可能实现部分心脏组织的打印和组装。

“生物心脏”将结合细胞和人造材料,使用患者自身脂肪组织提取的细胞进行制造,从而有效解决组织相容性问题。

03 厦门实践:制造业的数字化变革

在厦门集美区和灌口镇,3D打印技术传统制造业的转型升级。当地卫浴企业采用工业级3D打印技术,开发出具有复杂曲面结构的洗手盆产品,实现了产品开发周期从45天缩短到3天,成本降低约60%。

灌口镇某企业推出的个性化淋浴系统,通过3D打印技术实现了个性化定制生产。企业技术负责人表示:“相比传统模具生产方式,这项技术显著降低了小批量、多品种产品的生产成本。”

04 创新模式:分布式制造与新供应链

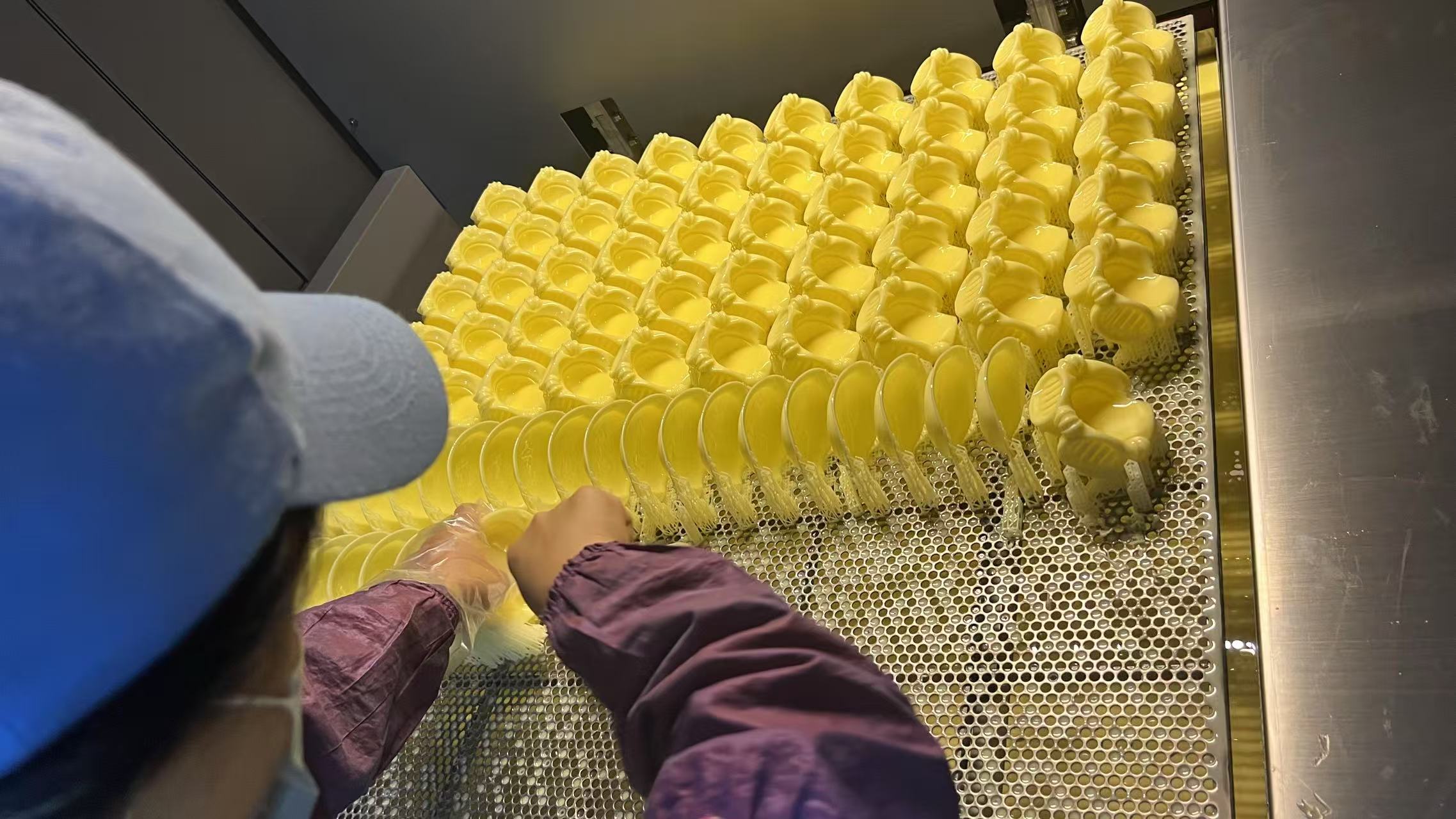

厦门企业创新性地提出了“3D打印农场”商业模式,通过集中部署数十台甚至上百台桌面级3D打印设备,形成规模化生产能力,批量生产玩具、家居装饰等产品。

这种模式实现了从传统库存向数字库存的转变。企业可以根据市场需求实时调整生产计划,避免过度生产和库存积压。

对于1000件以下的小批量生产,3D打印技术相比传统开模生产方式可节约50-75%的成本,真正实现了按需生产、减少浪费。

05 材料创新:拓展应用边界

厦门本地企业在3D打印材料研发方面也取得重要进展。新开发的陶瓷3D打印材料大幅提高了产品合格率,集美区企业应用该技术生产的装饰瓷砖已成功应用于多个商业空间项目。

在环保材料领域,灌口镇企业推出的生物基树脂卫浴部件,通过3D打印实现结构优化和轻量化设计,在保证产品强度的同时显著降低材料消耗。该材料已获得行业认证,具备规模化生产能力。

厦门智创驰科技有限公司总经理卢乐成表示:“3D打印技术正从原型制作向批量生产转变,越来越多的工厂开始将其纳入主流生产工艺。”

06 未来展望:个性化医疗与智能制造

研究人员预计,未来10年内3D打印复杂组织有望进入临床测试阶段。威廉姆斯教授认为,尽管完整的器官打印仍面临技术挑战,但部分组织结构的打印应用将在不久的将来成为现实。

在科研支持方面,相关基金机构已经启动“组织再生修复的信息解码及有序调控”重大研究计划,优先支持采用3D打印等创新技术的多学科交叉研究方向。

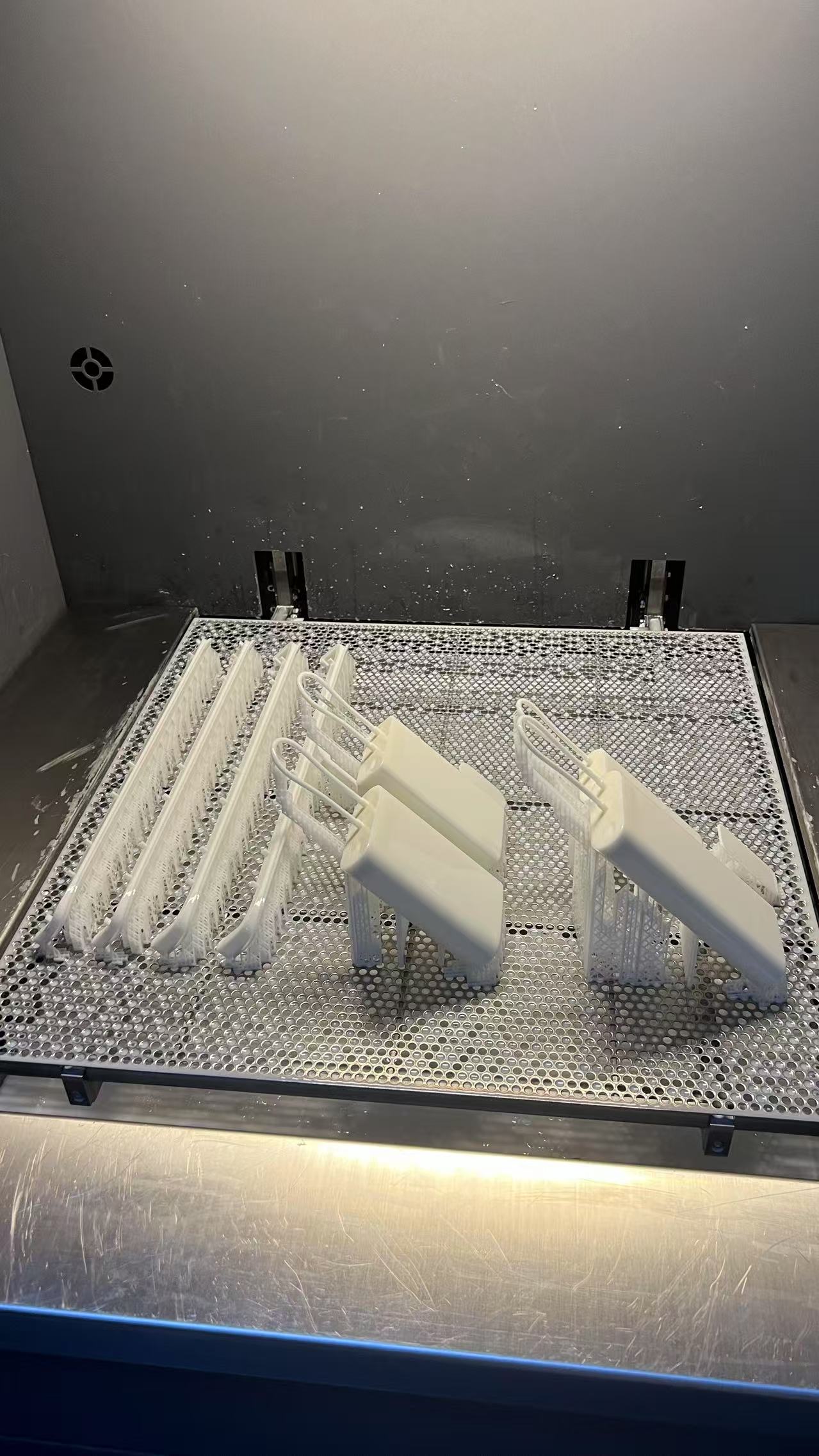

厦门集美工业园区某企业建立了“3D打印+CNC加工”复合制造体系,为酒店行业提供快速定制服务。通过光固化3D打印技术,企业能够快速完成非标准卫浴配件的制作,显著提升生产效率。

随着智能制造的深入推进,3D打印技术正从单一应用向全流程集成方向发展。厦门企业的实践表明,技术创新与产业融合相结合,能够有效推动传统制造业转型升级,为行业创新发展提供新动力。